硬质合金刀具干切削TC4钛合金耐用度的研究**1

2013-09-28姜增辉吴月颖王琳琳

姜增辉 吴月颖 王琳琳

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

钛合金因其强度高、耐腐蚀性好、耐热高等优良的综合性能,不仅使其成为现代航空航天工业中不可缺少的材料,而且在造船、化工、冶金、医疗等方面也获得了广泛的应用[1-2]。由于钛合金还具有导热系数小、弹性模量小、化学活性高等特性,导致钛合金加工过程中存在加工效率低、刀具寿命短、表面质量差等问题,也使其成为一种典型的难加工材料[3-4]。M.Nouari[5]等人对非涂层及涂层硬质刀具铣削Ti6Al2Mo4Zr2Sn进行试验,结果表明在60~150 m/min速度下非涂层及涂层硬质刀具的磨损形式主要是后刀面磨损、沟槽磨损、微崩刃及粘结磨损,涂层刀具有明显的塑性变形现象,两种刀具的磨损机理主要为粘结和扩散。A.Jawaid[6]等使用不同晶粒尺寸的硬质合金刀具进行了干车削钛合金的对比研究,研究表明:细晶粒刀具的切削性能比粗晶粒刀具的稍好;并认为溶解扩散磨损和粘结磨损是钛合金切削加工刀具的主要磨损机理,而磨粒磨损主要发生在刀具后刀面和刀尖位置。国内的李友生[7]等人认为硬质合金刀具材料高速干车削Ti6Al4V时,刀具的磨损机理主要为粘结磨损、氧化磨损和扩散磨损。以上国内外学者针对切削钛合金刀具磨损的研究主要集中在磨损机理方面,而对于刀具耐用度的研究相对较少。本文主要针对钛合金切削加工的特点,采用3种不同牌号的硬质合金刀具并在不同切削速度下进行钛合金切削试验。通过对试验结果的分析,建立刀具耐用度T与切削速度v之间的泰勒公式,对比分析不同牌号硬质合金刀具的耐用度,为在不同切削速度下合理选择刀具材料提供依据。

1 试验设备与条件

(1)刀具材料:试验选用株洲钻石切削刀具股份有限公司生产的牌号为YT15、YG8、YW2的3种硬质合金刀片并配合型号为90W25-3K13的刀杆。所选用的刀具的几何角度:前角 γ0=6°,后角 α0=7°,主偏角kr=90°,刃倾角 λs= -5.5°,过渡棱宽度 0.2 mm,排屑槽宽度5 mm,刀尖圆弧半径r=0.5 mm。本次试验所选用的刀杆与刀片的形貌如图1所示。刀片材料的性能和化学成分如表1和表2所示。

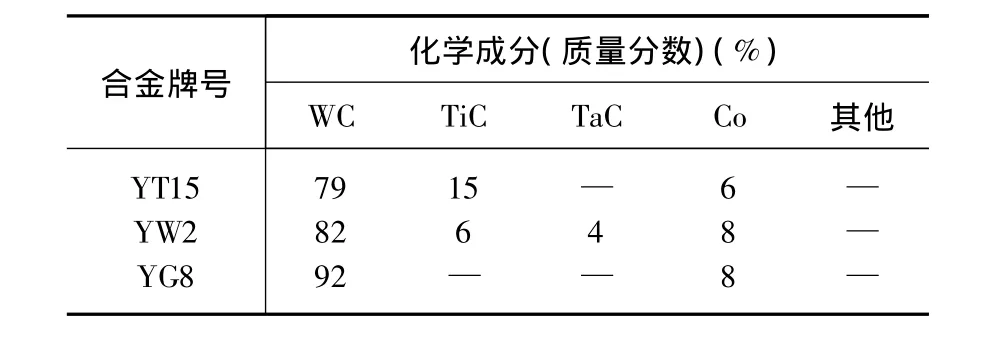

表1 刀片材料的化学成份

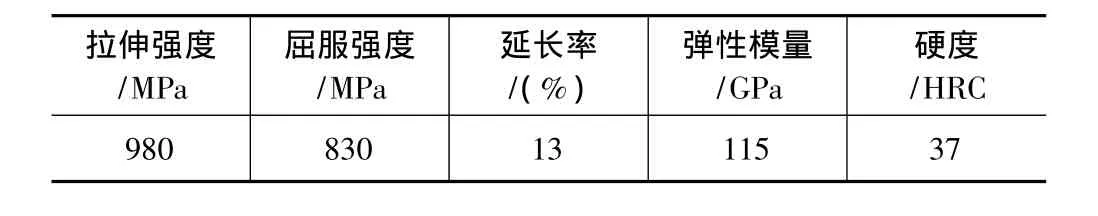

表2 刀片材料的性能

(2)工件材料:试验中所采用的切削材料为Ti6Al4V(TC4)钛合金。其化学成分和力学性能如表3和表4所示。

表3 钛合金TC4化学成分

表4 钛合金TC4的力学性能(≥20℃)

(3)试验条件及切削参数:切削试验在数控车床CAK6150上进行,采用外圆干切削方式。切削参数:切削深度ap=0.3 mm,进给量f=0.2 mm/r,切削速度v分别为 48 m/min、71 m/min、100 m/min。试验过程中采用VHX-1000C型超景深三维显微系统观察刀具磨损形貌的变化情况,并测量刀具后刀面的磨损带宽度。

2 试验结果与分析

2.1 刀具磨损形貌及特征

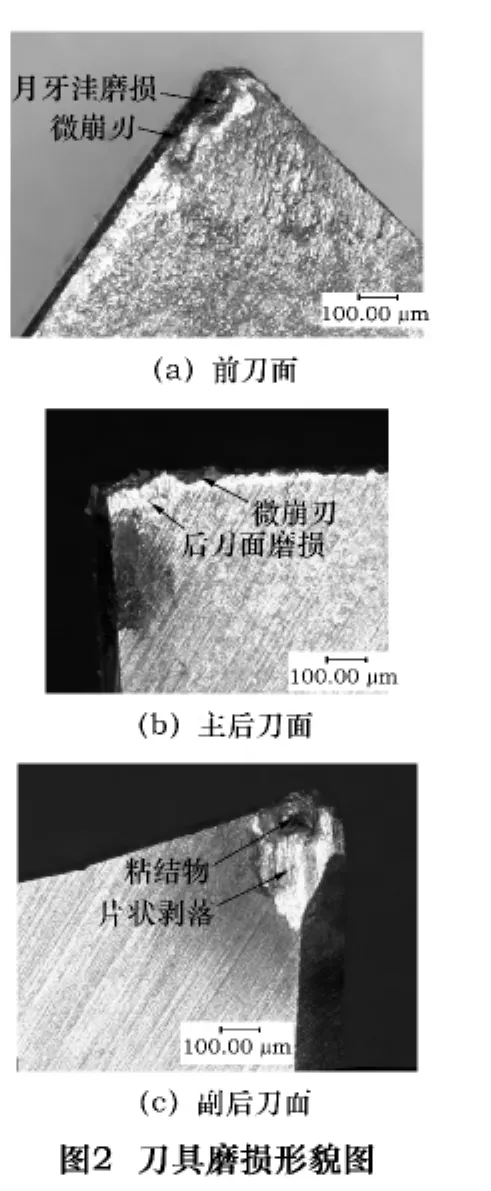

在金属切削加工中,刀具的磨损形貌主要有月牙洼磨损、崩刃、沟槽磨损、后刀面磨损、片状剥落等,如图2所示。

在前刀面上,刀具的磨损形貌主要是月牙洼磨损,是因为钛合金切屑与刀具前刀面之间的摩擦以及在切削刃发热区域的扩散所引起,而在高应力以及刃口过度磨损下也会有崩刀现象(图2a)。刀具的后刀面磨损是刀具磨损中较为常见的一种磨损形式(图2b),由于钛合金的回弹较大,而且所选用刀具的后角较小,使得后刀面和工件的接触应力增大,切削区的温度升高,从而加剧了后刀面的磨损。由于硬质合金刀具材料的硬度较钛合金的硬度要大的多,使得切削刃的强度不足,从而造成了刀具的微崩刃。如图2c所示,由于钛合金的塑性较大,切削过程中的金属变形大,工件与后刀面间的摩擦系数和接触压力增大,产生大量的切削热,而钛合金的导热系数小、化学活性高,钛合金中的Ti元素极易与刀具中的Ti发生亲和反应,使得钛合金易与刀具粘结,产生粘结物,而随着切削的进行,粘结在切削刃上的粘结物随切屑被带走,造成刀具表层被剥落,形成刀具的片状剥落磨损。

2.2 切削速度与刀具耐用度的关系

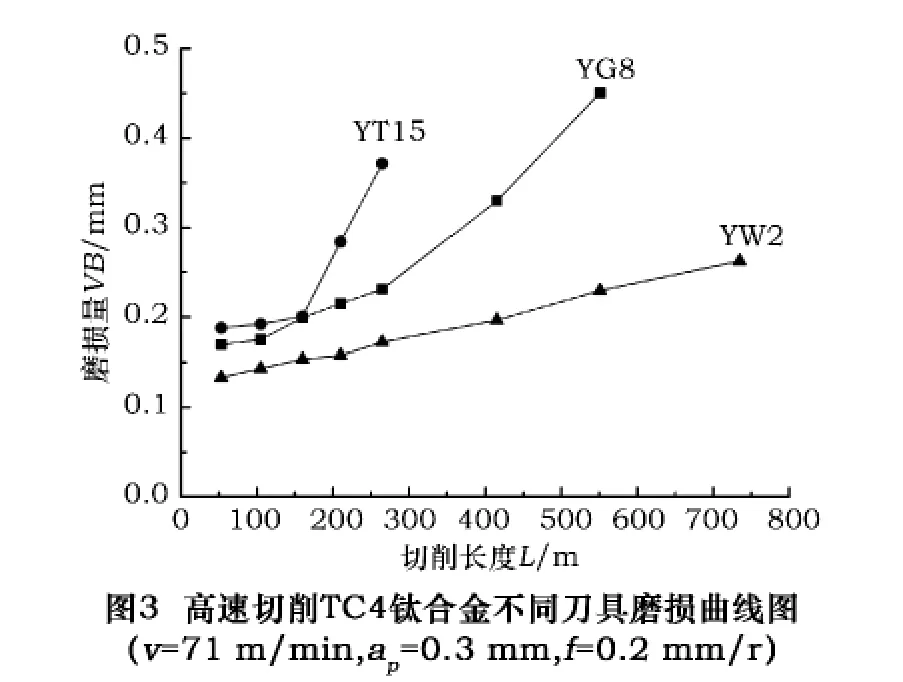

在v=71 m/min,ap=0.3 mm,f=0.2 mm/r时进行了不同刀具车削TC4钛合金的试验,选取刀具的磨损标准VB=0.3 mm。刀具的磨损曲线图如图3所示。

如图3中可以看出,在相同的切削速度下,随着切削长度的增大,YT15刀具最先达到磨钝标准,切削性能最差,YG8次之,而YW2的切削时间最长,切削性能最好。由于YT15刀具中的Ti元素与钛合金中的Ti元素有较强的亲和力,而发生严重的粘刀现象,使得刀具的磨损较为严重,而刀具中的Co含量相对较少,降低了刀具的强度,更加剧了刀具的磨损。硬质合金刀具中TiC的含量对刀具的导热性以及冲击韧度有很大的影响,而YT15中的TiC的含量要高于YW2中TiC的含量,使得刀具的导热性以及冲击韧度显著降低,再加之钛合金的导热性差,进而增大了切削区的温度,加大了刀具-工件之间的亲和力,刀具磨损剧烈。YG8刀具较YT15有较好的抗弯强度和冲击韧性。而YW2刀具中由于TaC和NbC的加入,阻止WC晶粒在烧结过程中长大,细化了晶粒,从而有效地提高刀具的抗弯强度、冲击韧度以及抗氧化磨损的能力。

通过上述分析得出:在v=71 m/min,ap=0.3 mm,f=0.2 mm/r切削条件下,3种牌号的硬质合金刀具YT15刀具切削性能最差,刀具的耐用度最低,YG8刀具次之,YW2刀具由于TaC和NbC的加入,刀具的切削性能最好,相比较更适合钛合金加工。

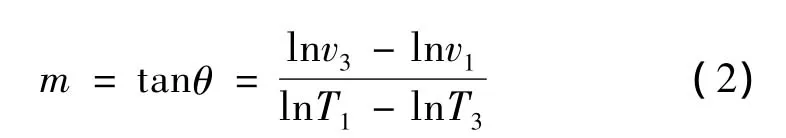

通常情况下,切削速度越高,刀具磨损越快,达到磨钝标准的时间就越短,刀具的耐用度就越低。切削速度与刀具耐用度之间的关系可以由试验方法求得,刀具在不同速度下的耐用度泰勒公式如下:

式中:T为刀具耐用度,min;v为切削速度,m/min;A为常数,与工件材料、刀具材料以及其他切削参数有关;m为T的指数,在T-v曲线中表示斜率。

在试验速度范围内,T随v的提高而降低,通过改变不同的v,得到一组试验如图4所示。

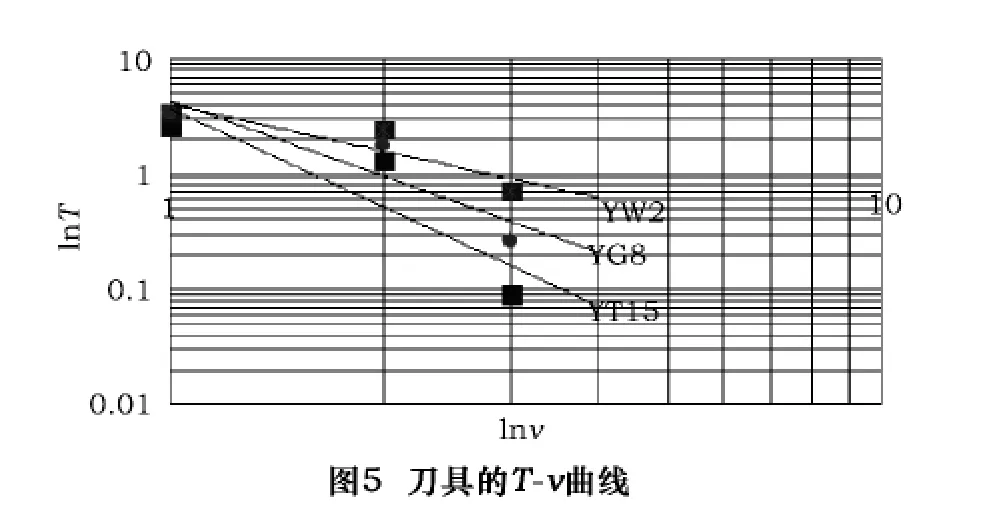

从图4可以看出,切削速度越高,刀具耐用度越小,且二者不成线性关系。根据刀具耐用度对数方程式lnv=-mlnT+lnA,利用excel软件的回归分析功能,得到图5所示的双对数坐标上的T-v曲线及回归方程式。

由图5可求出:

代入以上数据,可以计算出3种牌号刀具的指数,分别为:mYT15=0.286,mYW2=0.23,mYG8=0.267。系数m定量反应切削速度对刀具耐用度影响的程度,m越大表明刀具的切削性能越差。通过以上的分析,在进给量和切削深度一定的情况下,随着切削速度的增大,刀具耐用度会逐渐减小,并且两者不成线性关系。这是由于随着切削速度的增大,切削温度越来越高,钛合金的导热系数很小,导致切削区和切削刃附近的温度升高,加快了刀具的磨损,从而降低了刀具的耐用度。

通过以上分析得出:随着切削速度的提高,YT15刀具的耐用度降低最快,YG8刀具的耐用度次之,YW2刀具的耐用度降低的最慢。

3 结语

研究了 YT15、YG8和 YW2这 3种刀具切削Ti6Al4V时刀具的磨损形貌及特征,采用单一因素试验方法切削钛合金,分析了在不同速度下刀具的耐用度,得到以下结论:

(1)刀具的磨损形貌主要有月牙洼磨损、崩刀、沟槽磨损、后刀面磨损以及片状剥落等。

(2)3种牌号刀具在不同速度下切削钛合金时,YW2刀具的耐用度最好,YG8刀具的耐用度次之,YT15刀具的耐用度最差。

[1]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15):26-30.

[2]齐德新,马光锋,张桂木.钛合金切削加工性综述[J].煤矿机械,2002(11):3-4.

[3]Ezugwu E O,Bonney J,Ya m ane Y.An overview of the machiningability of aero engine alloys[J].Journal of Materials Processing Technology,2003,134(2):233 -253.

[4]Ezugwu E O,Wang Z M.Titanium alloys and their machining ability a review[J].Journal of Materials Processing Technology,1997,68:263 -274.

[5]Ginting A,Nouari M.Experimental and numerical studies on the performance of alloyed carbide tool in dry milling of aerospace material[J].International Journal of Machine Tools& Manufacture,2006,46:758-768.

[6]Jawaid A,Cheharon C H,Abdullah A.Tool wear characteristics in turning of titanium alloy Ti- 6246[J].Journal of Materials Processing Technology,1999,92 -93:329 -334.

[7]李友生.硬质合金刀具与Ti-6Al-4V钛合金的化学性能匹配研究[D].济南:山东大学,2010.