基于伺服电动缸的立体织机引纬系统的设计

2013-09-27张景慧周其洪

陈 革,张景慧,周其洪

(东华大学 纺织装备教育部工程研究中心,上海 201620)

三维机织物用于纺织结构复合材料的预制件,具有良好的整体性和仿形性,用它制备的复合材料的抗层间剪切强度、抗冲击性、损伤容限、断裂韧性、可靠性等综合力学性能皆优于传统的层压复合材料,可广泛用于航空航天、军工、交通运输、通用机械、建筑能源等领域,因此,如何织制具有三维交织结构的整体机织物已成为现代纺织的研究热点。要实现三维机织物的机械化生产,必须研发高效率、高度自动化的立体织机[1-2]。

要织造高厚度的三维立体织物,由于在垂直方向上有多个梭口,在打纬之前一般需要多对剑杆同时引纬,或1对剑杆多次引纬;对于异形截面的三维立体织物,往往要求引纬动程是在线变化的,并且不同的剑杆需要有不同的引纬动程,因此,这些特殊的织造工艺对引纬系统的灵活性和可靠性提出了很高的要求。对于三维织造引纬系统,文献[3]提出一种气缸控制的多剑杆气动引纬方法,虽然可以简化引纬机构,但是不能实现变动程引纬;文献[4]提出一种计算机控制的电子引纬系统,可以实现变动程引纬,但其针对传统的平面织物的单梭口引纬,没有涉及立体织物的多梭口引纬。

本文通过分析剑杆引纬的运动规律以及剑杆织机引纬机构的特点,根据织造立体织物对引纬机构的特殊要求,设计了一种基于伺服电动缸的剑杆织机引纬方法。

1 剑杆引纬机构的运动规律

剑杆引纬运动规律必须满足3个方面的要求。

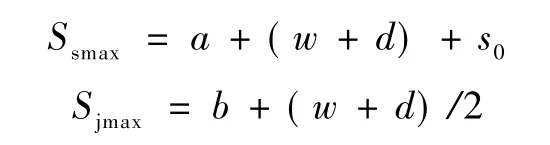

1)位移规律。进剑时,剑头从梭口两侧运动到梭口中央时,要求达到规定的最大动程;退剑时,剑头从梭口中央退回到梭口两侧时,要达到规定的位置。送纬剑的最大动程 Ssmax和接纬剑的最大动程Sjmax分别为

式中:a为送纬剑到达梭口的距离;b为接纬剑到达梭口的距离;w为上机筘幅;d为交接冲程,即送纬剑和接纬剑进足时,2个剑头的钳纱点位移重叠距离;s0为接力距离,即接纬剑退剑时,送纬剑跟随前进的距离(某些剑杆织机采用这种方法,确保纬纱交接牢固)。

2)速度规律。进剑时,剑杆从静止开始,速度逐渐增至最大,然后又逐渐减小,当剑头到达规定最大动程时,速度又降为零;退剑过程,剑杆从静止开始,速度逐渐增加到最大,然后又逐渐减小,当剑头退到梭口两侧规定位置时,速度又降为零。剑杆的速度受纬纱拾取与交接性能影响,剑头两端的运动速度要低而平缓。

3)加速度规律。由速度规律可看出,进剑和退剑的前半段为加速阶段,后半段为减速阶段。进剑启动时加速度不能太大,因为纬纱从静止启动时,加速度过大易引起断纬。

根据织机对剑杆运动规律的要求,现有的剑杆运动规律一般采用正弦加速度、五次多项式和修正梯形加速度运动规律[5]。

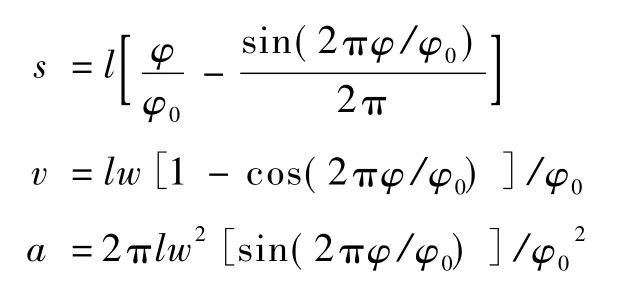

1.1 正弦加速度运动规律

正弦加速度运动规律基本能满足剑杆运动的性能要求,其各运动段连续、光滑过渡,没有刚性冲击和柔性冲击。

进剑运动方程为

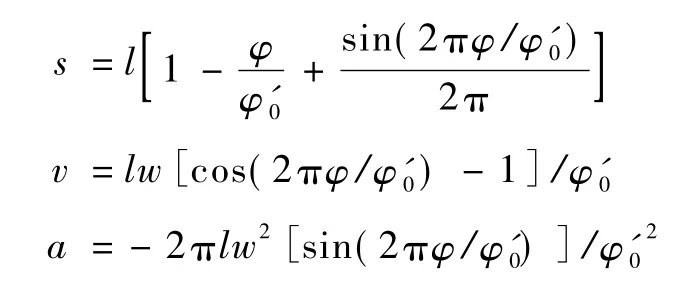

退剑时运动方程为

式中:l为剑杆行程;φ为主轴转角;φ0为进剑过程占用的主轴转角;φ0'为退剑过程占用的主轴转角。

正弦加速度运动规律的极值参数比较大,限制了该规律在高速剑杆织机上的使用,主要应用于低速剑杆织机上(转速低于300 r/min)。

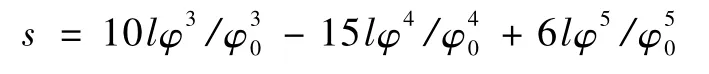

1.2 五次多项式运动规律

五次多项式运动的运动方程为

式中,pi(i=0、1、2、3、4、5) 为待定系数,可通过边界条件确定。在始点处,φ =0,s=0,v=0,a=0;在终点处,φ = φ0,s=l,v=0,a=0,代入五次多项式运动方程中,解得 p0=p1=p2=0,p3=10l/,p4=-15l/p5=6l/,其位移方程为

从而可进一步解出该规律的速度和加速度方程。

五次多项式运动规律与正弦加速度规律类似,但其极值参数有所改善,使得剑杆的运动更加平稳,振动降低,优化了剑杆运动的动力学性能,适合于中高速的剑杆织机。

1.3 修正梯形加速度运动规律

修正梯形加速度运动规律在于剑杆运动时的加速度峰值可以事先给定,以降低剑杆运动时的惯性冲击,使其适应高速剑杆织机的需要。设计重点在于过渡曲线的设计,以使整条曲线连续和光滑,既无刚性冲击,也无柔性冲击,该规律较广泛地应用于现代剑杆织机上。

2 典型引纬机构的特点

由于只要符合剑杆运动规律及要求的机构就可以用作剑杆引纬机构,因此,剑杆引纬机构形式较多,典型的有共轭凸轮引纬机构、变导程螺旋引纬机构、空间四连杆引纬机构[5]等。

凸轮式传剑机构的剑头运动规律在理论上可以按照需要来设计,其结构比较复杂,对凸轮廓线加工精度要求相当高,制造难度大,一旦凸轮廓线确定下来,传剑的运动规律也就被确定了,不能根据所织造织物的变化而变化。

螺杆式传剑机构具有传动链短,结构紧凑,占地面积小等优点,但螺杆加工要求高,难度大,螺纹副的传动效率也低,此外,变节距螺杆引纬机构在不同筘副上不能通用。

连杆式传剑机构结构简单,安装简便,维护也比较方便,但其运动规律不能按照理想要求设计,运动副较多,运动误差和噪声都大。

综上所述,在以上几种剑杆引纬机构中,剑头的运动规律主要取决于机构本身,在使用过程中无法根据立体织物的不同结构进行相应的修改,局限性比较大,无法满足所织造立体织物的多样性。

3 一种立体织机引纬系统的设计

在织造立体织物时,由于织物层数为多层,存在多个梭口,需要1个剑杆对应多个梭口引纬,甚至需要多个剑杆同时引纬,而且还可能存在不同的梭口要求不同的引纬动程,因此,对剑杆引纬系统的灵活性和可靠性提出了很高的要求。而伺服电动缸为立体织机引纬系统的设计提供了全新的思路。

3.1 伺服电动缸的原理

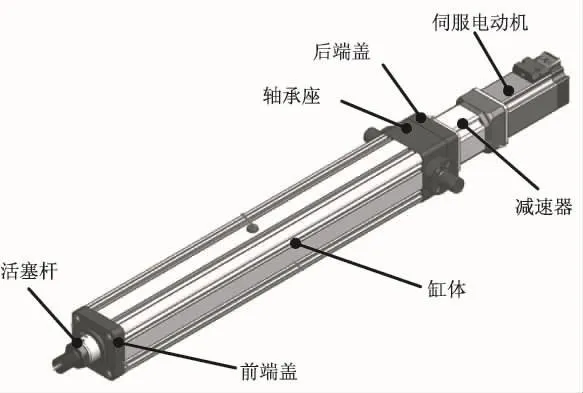

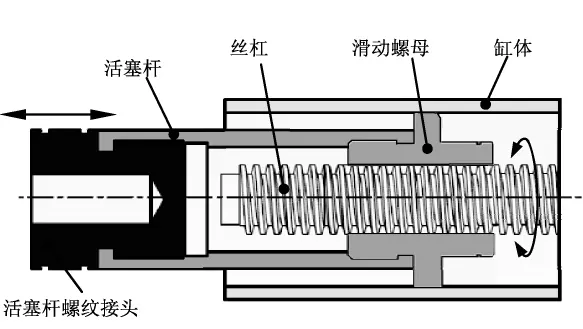

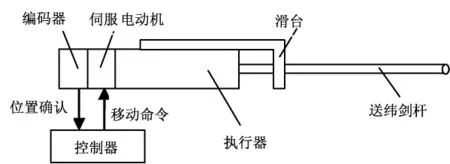

伺服电动缸主要由伺服电动机、减速器、缸体、丝杠、推杆等组成(如图1所示),通过丝杆把伺服电动机的转动转化为推杆的直线运动(如图2所示)。

将伺服电动机与计算机控制技术相结合,可实现对推杆的加速度、速度、位移的高精度控制,为利用伺服电动缸实现多剑杆引纬提供了良好的基础。

图1 伺服电动缸外形结构Fig.1 External structure of servo-cylinder

图2 伺服电动缸缸体内部结构Fig.2 Inside structure of servo-cylinder

3.2 立体织机引纬系统的总体设计

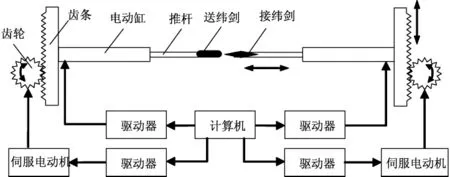

本文设计了一种新型的立体织机引纬系统,如图3所示。采用伺服电动缸[7-8]控制立体织机的引纬动作,根据立体织物的组织结构,通过计算机编程,由计算机控制驱动器驱动伺服电动缸动作,剑杆与伺服电动缸推杆连接,并在推杆的带动下实现往复运动,从而完成引纬。

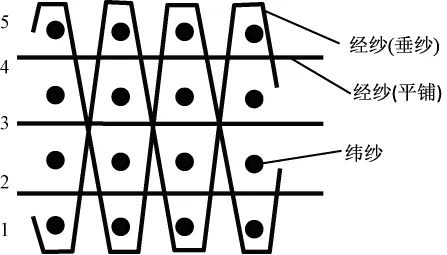

在织造如图4所示的三维正交组织立体织物时,相邻的2层经纱间形成4个梭口[9],剑杆沿垂直方向,在4个梭口中逐次引纬。如图3所示,伺服电动缸负责剑头在梭口中的引纬运动。伺服电动缸在垂直方向上的运动由1对齿轮、齿条机构控制,齿轮的转动由1台伺服电动机驱动,伺服电动机不同的转动量使得电动缸的推杆逐一对准所形成的4个梭口,依次完成引纬动作。

图3 伺服电动缸控制的立体织机引纬机构Fig.3 Weft-insertion system of three-dimensional loom based on servo-cylinder

图4 一种三维织物的组织结构Fig.4 Structure of three-dimensional fabric

相比较于传统剑杆引纬机构,将伺服电动缸驱动装置引入引纬机构,采用2个伺服电动缸分别控制接纬剑剑杆和送纬剑剑杆,不仅简化了引纬机构,引纬动作还可以由计算机根据立体织物的不同结构进行调节,从而解决了立体织机的品种适应性和规格多样性问题。

此外,相对于传统织机引纬机构的恒定引纬动程,由伺服电动缸控制的引纬系统可以实现变动程引纬,为异形截面立体织物的织造提供全新的引纬方法。总之,伺服电动缸具有系统构成简单、维护成本低、控制性能优良、可靠性高等优点,为整机的高速化、自动化和数字化控制奠定了良好的基础。

伺服电动机的转动角度与推杆的位移成线性关系,由于剑杆被固接在推杆上,所以伺服电动机的转角与剑杆的位移也成线性关系。由于立体织机的运行速度不快,选择正弦加速度规律作为剑杆的运动规律,则相应的伺服电动机的运动规律也为正弦加速度规律。

如图5所示,用专用控制器来控制伺服电动机带动进给螺杆回转,通过螺母推动滑台沿台座型直线导轨做往复直线运动。送纬剑剑杆与滑台固接,在滑台带动下送纬剑剑杆沿水平方向自由移动,实现引纬。根据伺服电动缸的工作原理可知,伺服电动机的转角变化量与剑杆的位移变化量成线性正比关系,这样根据剑杆的运动规律就可知伺服电动机的运动规律。可使用设定软件(PC)向控制器输入位置、速度、加速度等参数及动作程序,以实现对送纬剑剑头运动规律的精确控制,取代传统的传剑运动机构通过改变复杂的运动机构来获得所需的剑头运动规律。

图5 基于伺服电动缸的引纬系统结构示意图Fig.5 Weft-insertion system based on servo-cylinder

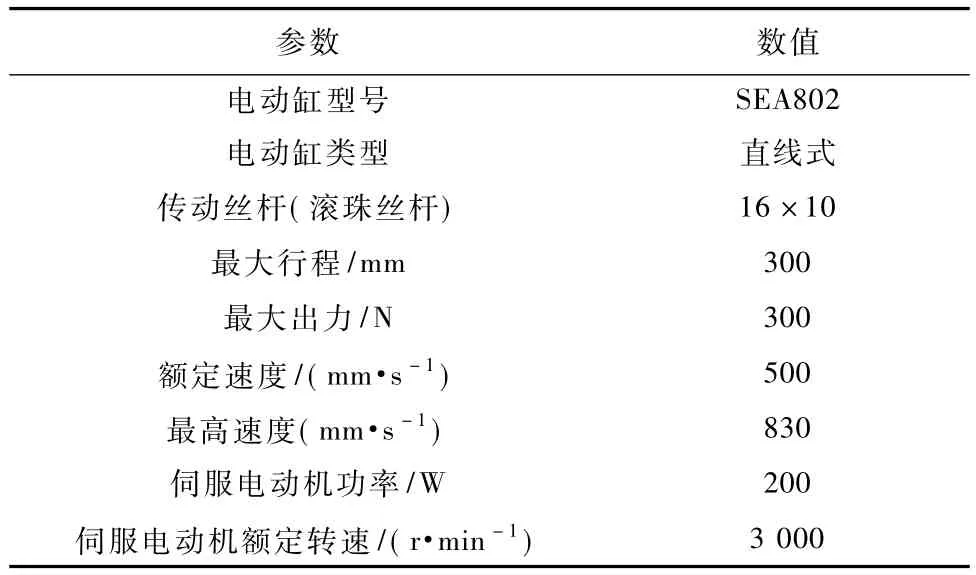

伺服电动缸具有精确的速度、位置、推力控制等优点,容易与PLC等控制系统连接,可实现高精密的引纬运动控制。由于设计的织机最大筘幅为500 mm,伺服电动缸顶杆的最大动程可选300 mm。伺服电动缸的具体参数如表1所示。系统上位控制单元为PC机和PCI控制卡。

表1 伺服电动缸的参数Tab.1 Concrete parameters of servo-cylinder

3.3 新型引纬系统的软件控制设计

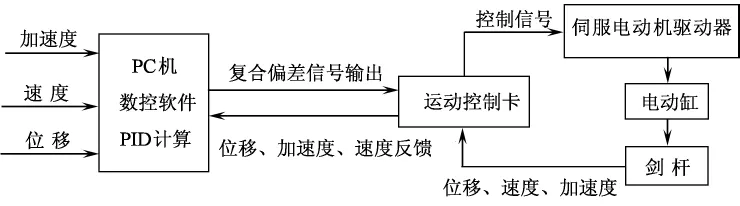

为了使引纬机构能够满足剑头的运动规律及要求,更好地完成引纬动作,采用三参量控制模式控制剑杆的运动。引纬机构控制原理方框图如图6所示。

图6 引纬机构控制原理方框图Fig.6 Diagram of control principle of weft-insertion system

输入所需要的剑杆运动规律信号,并与剑杆所反馈的位移、速度、加速度一起进入PC机控制单元产生控制信号,带动伺服电动机驱动器,控制电动缸的推杆实现伸缩运动,进而带动剑杆完成引纬动作。

对于不同结构的立体织物,可以根据其结构分别调节三参量的PID控制参数,从而获得所需要的剑杆运动规律。

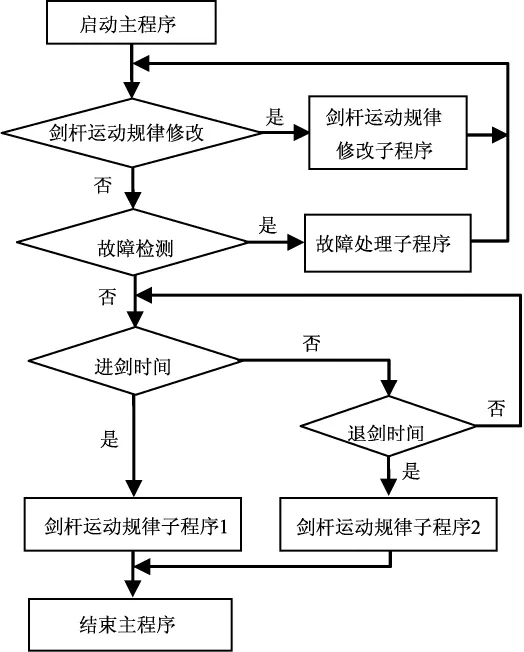

新型引纬系统控制主流程图如图7所示。在程序的第1个周期初始化重要参数。根据织机主轴运动的角度来判定剑杆的进剑时间和退剑时间,并向伺服放大器发送相应的进剑脉冲和退剑脉冲,从而驱动送纬剑和接纬剑运动,完成系统的引纬动作。

图7 引纬机构控制原理流程图Fig.7 Diagram of control program for weft-insertion

4 结语

本文通过分析剑杆引纬的运动规律以及剑杆织机引纬机构的特点,根据织造三维机织物对立体织机引纬机构的特殊要求,设计了一种新型的剑杆引纬系统。该引纬系统采用PC机和PCI控制卡作为控制单元,采用伺服电动机驱动来控制立体织机的剑杆运动,不但简化了引纬机构,还可实现变动程引纬,以适应织造不同结构织物时对剑杆运动的要求,增强了织机织造不同品种织物的能力,大大扩展了织物的品种类型和规格。该引纬系统已应用到研发成功的立体织机样机中。

[1]SOBHEY B.Development of the waving machine and 3D woven sacer fabric sructures for lightweight compositesmeterials [J].Technischen Universität Dresden Dissertation,2007(9):38-42.

[2]GOKARNESHAN N,ALAGIRUSAMY.Weaving of 3D fabrics:a ritical appreciation of the developments[J].Textile Progress,2009,41(1):1-58.

[3]崔俊芳.三维机织物织造方法的研究[D].天津:天津工业大学,2002:16-25.CUI Junfang.Research on the weaving method of 3-D fabric[D].Tianjin:Tianjin Polytechnic University,2002:16-25.

[4]赵斯伟,陈明.剑杆织机电子引纬系统的开发与研制[J].纺织机械,2008(6):34-37.ZHAO Siwei,CHEN Ming.The development of rapier loom's electrical weft-insertion system [J].Textile Machinery,2008(6):34-37.

[5]郭宏亮.剑杆运动规律的研究进展[J].科技创新导报,2008(36):18-19.GUO Hongliang.The research progress of rapier motion law[J].Science and Technology Innovation Herald,2008(36):18-19.

[6]赵雄,徐宾,陈建能,等.几种典型的剑杆织机引纬机构及其机构创新[J].纺织机械,2008(5):48-51.ZHAO Xiong,XIU Bin,CHEN Jianneng,et al.Several kinds of weft-insertion mechanism of rapier loom and their mechanisms innovation [J].Textile Machinery,2008(5):48-51.

[7]张小蓉,梁素兰.“电驱动+电动缸”系统在立体织物装备中的应用[J].中国制造业信息化:学术版,2007(17):63-65.ZHANG Xiaorong,LIANG Sulan.Application of the driving system in 3D textile machinery with motor and jar driven by electron [J].Manufacture Information Engineering of China:Academic Edition,2007(17):63-65.

[8]徐文灿.电动缸与气缸[J].液压气动与密封,2006(2):19-23.XU Wencan.Electric cylinder and air cylinder[J].Hydraulics Pneumatics& Seals,2006(2):19-23.

[9]祝成炎,田伟,申小宏.纵向变截面立体机织结构与组织设计[J].浙江工程学院学报,2003,20(2):96-99.ZHU Chengyan, TIAN Wei, SHEN Xiaohong.3D woven structures with changing cross-sections in longitudinal direction and their weave design [J].Journal of Zhejiang Institute of Science and Technology,2003,20(2):96-99.