基于视频序列的织物折皱回复角动态测量

2013-09-27刘建立潘如如高卫东

王 蕾,刘建立,潘如如,高卫东

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

织物抗皱性能又称织物折皱弹性,是纺织品服用性能的一项重要指标[1]。其评价方法可分为外观法和折皱回复角法。外观法是将试样与标准样照进行比较,目测得出折皱等级来表征织物折皱性能的好坏,参照标准有AATCC124—2010《织物经多次家庭洗涤后的外观平整度》、GB/T 13769—2009《纺织品评定织物洗涤后外观平整度的试验方法》和AATCC128— 2010《织物折皱回复性:外观法》。在过去的20年中,评估折皱的方法从视觉评价发展为仪器测量,机器视觉技术在仪器评估折皱中起到重要作用[2]。在织物平整度等级评价研究初期,主要采用二维图像分析技术提取折皱特征参数,如 Xu等[3]提出用折皱灰度表面积、阴影面积评定平整度等级,Mori等[4]从灰度图像中提取了对比度、熵分形维数等参数,采用它们来训练神经网络以评估折皱[4]。之后发展到采用三维技术提取折皱密度、幅度和清晰度等更多三维特征参数,如 Kang等[5]利用立体系统采集描述织物表面粗糙度的三维数据来提取分形维数,杨晓波等[6]建议用光度立体方法构建三维织物表面,Xu等[2]利用一种立体视觉系统重建折皱织物的三维表面。虽然机器视觉辅助织物折皱性能外观评价方面已取得了一定的研究成果,但是目前对计算机辅助测量织物折皱回复角方面的研究却很少,事实上角度数据比等级给人的感受更直观。

折皱回复角是测量织物折叠试样折痕回复角,参照标准主要是AATCC66—2008《织物折皱回复:回复角法》。该方法的优点是易于规范化、标准化,测量结果具有相对的可比性。按照测量回复角时试样折痕线所呈的位置,测量方法可分为水平法和垂直法。垂直放置试样克服了织物重力的影响,因此垂直法的测量结果较水平法准确,我国对织物折皱回复角测量的方法主要采用垂直法。目前采用垂直法测量织物折皱回复角的仪器主要有国产YG541E型激光织物折皱弹性测试仪和英国SDL-M003A型折皱回复角试验机。YG541E型激光织物折皱弹性试验仪符合GB/T 3819—1997《纺织品 织物折痕回复性的测定回复角法》的要求,压力负荷为10 N,可同时测试10个样品,获得压重释放后15 s时的急弹性回复角读数和5 min时的缓弹性回复角读数。相对于YG541E型激光织物折皱弹性测试仪仅有一种负荷规格,SDL-M003型折皱回复角试验机配置的3种负荷规格对不同标准有更加灵活的适用性,其中500g(带压脚)负荷可满足 AATCC66—2008标准要求,1 019g(带 压 脚)可 满 足 GB/T 3819—1997、BSEN2313标准要求;1 019g(带压脚)负荷上加上981g(不带压脚)负荷可满足 MS P22试验要求[7]。由于每次试验只能做1块试样,耗时长,但多次试验结果表明,数据稳定性比YG541E激光织物折皱弹性试验仪要好[8]。将试样长边与水平面接触,使之自动展开,虽不受释放时冲击振动和重力的影响,但对剪切力小的织物(针织物)不很适用;将试样夹持在刻度盘上虽不受试样重力和剪切力的影响,但受释放时冲击力或振动力的影响,且跟踪调节在初始时是不可能准确测得急弹性回复角的。

本文的视频序列方法采用垂直法对织物折皱回复过程进行拍摄,将折痕线与水平面垂直放置,使试样一边固定,另一边悬空,排除了释放冲击振动、剪切力和重力的影响。并结合图像处理方法,实现了折皱回复角的客观、准确测量,克服了现有表征方法忽略织物折皱回复角在整个过程中变化情况的缺陷,获取各时刻织物折皱回复角度,并绘出织物折皱回复角度随时间变化曲线。这种方法可以更为全面地评价织物折皱回复性能,为纺织面料设计与生产和服装设计与制作提供参考。

1 视频序列采集及预处理

1.1 视频序列采集

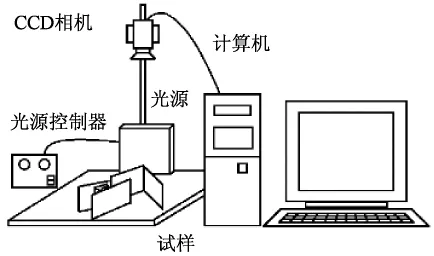

在视频采集前,将折叠的40 mm×15 mm试样放入SDL-M003型折皱回复角试验机的负载装置中,负荷物质量为500g,5 min±5 s后迅速而平稳地从试样上除去重物,使试样的折叠状态不会打开。用镊子把折叠的试样移动到视频序列采集的试样台上,放置方式如图1所示。试样一翼固定,另一翼悬空,立即开始视频序列采集。借助Basler工业视频套件,OPT-FL130130型面光源和光源控制器,以及National Instruments Vision Assistant 8.0软件对折皱回复过程中的织物进行视频序列采集,视频采集速度为450帧/min,保存格式为 avi视频文件,采集到的为灰度视频序列。采集时长为5 min,视频序列中单帧大小为640像素×480像素。运用MatLab 2009对织物折皱回复视频序列进行处理。

图1 视频序列采集系统Fig.1 Video sequence acquisition system

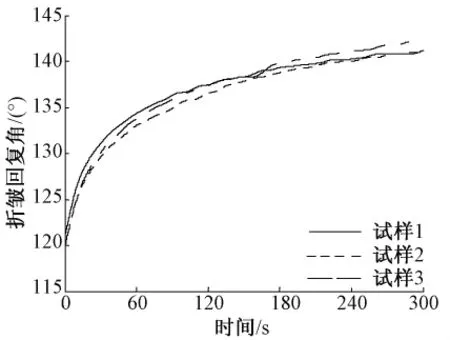

以羊毛平纹织物纬向正面对折的动态折皱回复角测量结果为例,从3块试样分别得到图2所示的3条曲线,说明视频序列方法所得到的单一样品回复角的重现性较好。

1.2 视频序列预处理

图2 试样折皱回复角与时间的关系Fig.2 Relationship between wrinkle recovery angle and time

本文将采用Hough变换获取织物折皱回复角度数据,由于 Hough变换存在计算量较大的缺点,在采用Hough变换前,需对织物折皱回复视频单帧图像进行预处理。本文以视频中的1帧织物折皱回复图像(图3)为例进行说明。如图3所示,形成一定角度的织物的2条边称为织物折皱回复的两翼。首先将灰度图像转化为二值图像,如图4所示。视频序列采集时,背景和支架均为黑色,与白色的织物形成鲜明的对比,对织物折皱回复视频图像进行二值化处理易将织物从背景中分离出来,为后续处理打下良好基础。

图3 原图Fig.3 Original image

图4 二值化后图像Fig.4 Binary image

然后采用数学形态学[9]中的细化算法对图像进行处理。细化算法的实质是将1个曲线形物体化为1条单像素宽的线,使原二值图像只保留织物两翼的中线,从而以图像化显示出拓扑性质[10]。根据AATCC66—2008要求,试样在回复过程中如果自由翼轻微的扭转或卷曲,以通过该翼的中心作为折皱回复读数的基准,因此需要将织物边缘进行细化处理。细化变换可使连通的区域转化成1条连通的曲线,且曲线处于区域的中央,能近似反映原区域的基本形状,有助于突出折皱回复过程中织物的形状特点和拓扑结构并且减少冗余的信息量,以满足标准要求。

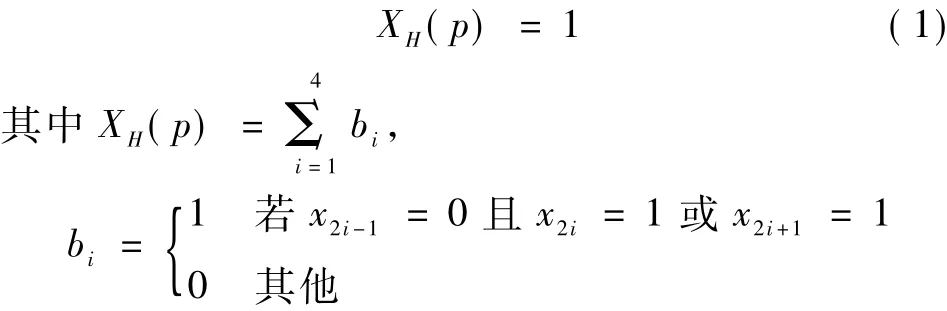

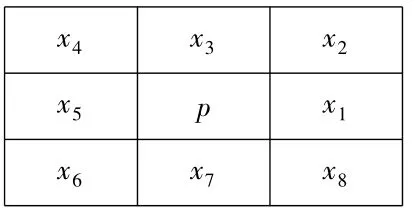

本文所采用的细化过程为:1)先把图像按棋盘状图案分成2个不同的子域;2)在第1次迭代中,当且仅当条件C1、C2和 C3都满足时,从第1子域删除像素p;3)在第2次迭代中,当且仅当条件 C1、C2和C'3同时满足时,从第2子域删除像素p。

条件 C1:

x1,x2,…,x8是像素 p的8个相邻像素的值,从右边开始按逆时针方向顺序对相邻的像素点进行编号,如图5所示。

图5 像素p的8个邻域Fig.5 Eight neighborhood pixels of p

2个子迭代组成1个迭代细化算法,运算中不断进行迭代,当一个完整的循环结束时,如果所得的结果不再变化,则终止迭代过程。

图6 为细化处理后图像,细化后的织物折皱回复图像为1条单个像素点组成的连通曲线,从原图像去掉一些点,得到的细化后图像仍能保留原图像中织物两翼所在位置的信息。进行细化处理不仅符合AATCC66—2008以通过织物一翼的中心作为折皱回复读数基准的要求,而且大大减小了Hough变换的计算量,克服了Hough变换运算量大以及容易将不属于直线的点也连接到直线上而导致的过连接现象。

图6 细化处理后图像Fig.6 Result of thinning algorithms

2 织物折皱回复角测量

2.1 Hough变换

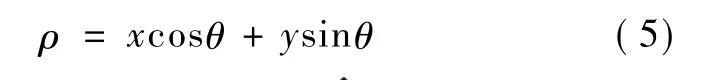

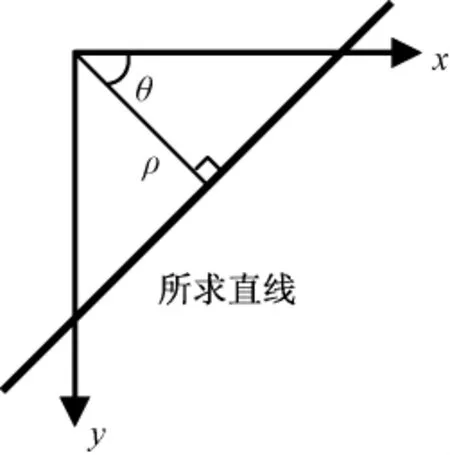

为了获得每个时刻的织物折皱回复角,需知织物两翼在图像中所处的位置,而Hough变换[11]是一种被广泛用于直线、圆与椭圆等可参数化几何图形检测的方法,因此采用 Hough变换求这两翼的角度。利用Hough变换提取织物折皱回复图像中的直线,把直线上点的坐标变换到过点的直线的系数域,通过利用共线和直线相交的关系,使直线的提取问题转化为计数问题[12]。

图7 为Hough变换原理图。由图可知,在极坐标系中,目标直线可表示为

图7 Hough变换原理图Fig.7 Principle of Hough transform

在给定的图像空间(x,y)中,ρ为原点到直线的垂直距离,θ为x轴与目标直线之间的角度[13]。对于任意给定的(ρ,θ),直线也就确定,这样就将像素点从图像空间转换到(ρ,θ)。遍历图像,对每个不属于背景的点计算其所有θ角度对应的ρ,再对累加器元件进行统计,最后通过设定特定的阈值求出Hough变换峰值来表示图像中潜在的直线[14]。该方法的主要优点是受共线点的间隙和噪声影响较小。

2.2 织物折皱回复角检测

对细化后的织物折皱回复单帧图像进行Hough变换时,考虑到 θ的检测范围是[-90°,90°],因此注意到织物摆放位置,使折皱回复过程中织物两翼在视频序列中始终处于[0°,180°]范围内。

Hough变换检测织物折皱回复角按如下步骤进行:

1)设定 △ρ=1,△θ=0.1°。

2)遍历图像,若像素点为白色,即对该像素点进行Hough变换。

3)对(ρ,θ)参数空间进行频数统计,找出上述θ在其范围内A(ρ,θ)的最大峰值,并将该点及其附近点清零,以防织物自身的弯曲导致算法检测出多条极其邻近的“假”直线而影响最终结果,再找出次大峰值,这2个峰值即为织物两翼在图像上所对应的角度 θ1和 θ2。

图3 所示织物折皱回复角检测值为34.3°。

3 试验结果

为了检测本文提出方法的可行性与测量结果的有效性,对采集的织物折皱回复视频序列进行处理,试样规格如表1所示。将动态测量中5 min时刻的角度结果与AATCC66—2008所测结果进行对比,结果如表2所示。

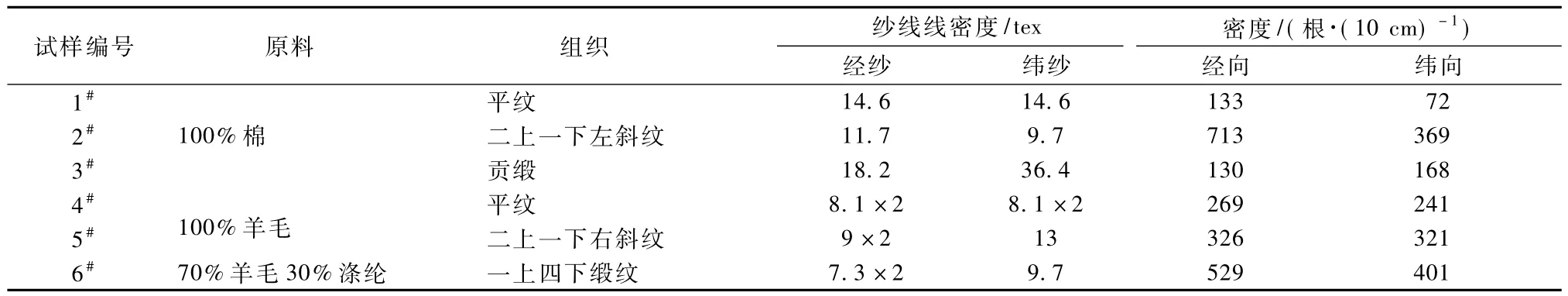

表1 试样规格Tab.1 Parameters of samples

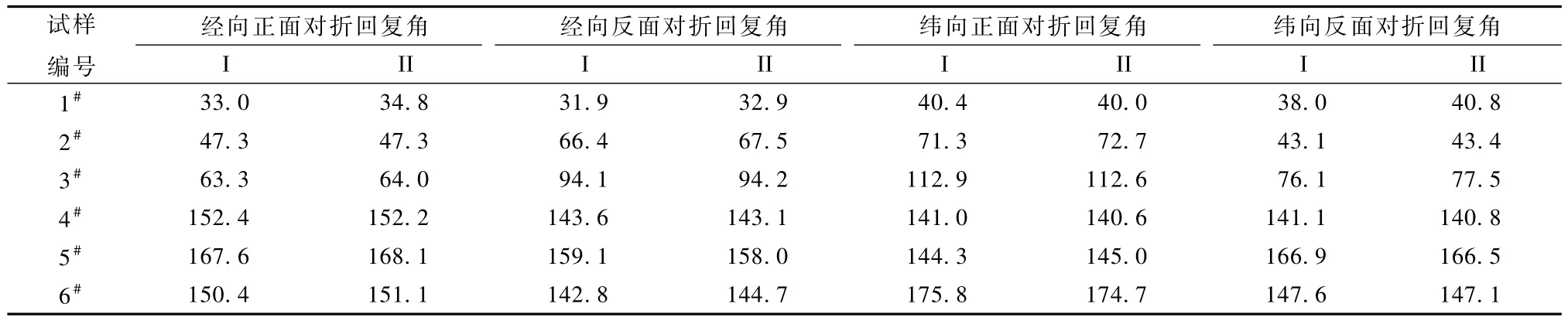

表2 视频序列方法与参照AATCC66—2008手动方法测量平均值Tab.2 Summary of average of wrinkle recovery angles by video sequence method and AATCC66—2008 (°)

经向正面对折、反面对折,纬向正面对折、反面对折4组试验,以每组试验3个试样所测得结果的平均值比较视频序列处理方法与人工测量方法的结果。表2所列数据均为3个试样测量结果的平均值。可以看出:就均值而言,动态测量结果中5 min时刻织物缓弹性回复角与人工目测的结果接近,它们之间的差值在[0°,2°)范围之内,说明采用视频序列处理方法可以代替手工测量方法;就平纹织物而言,2种方法的测量结果均表明平纹织物正面对折与反面对折结果接近,这与其组织结构有关;比较棉和羊毛织物,羊毛织物的折皱回复角普遍比棉织物的大,说明羊毛织物折皱回复性能比棉好。

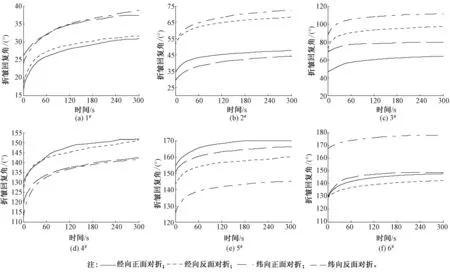

本文方法不仅可以获得织物缓弹性折皱回复角度,而且能反映织物折皱回复整个过程中角度的变化情况,可实现织物折皱回复性能的综合表征。图8示出采用本文方法所得到的表1中6种织物的动态试验结果。

图8 1#~6#试样动态折皱回复角Fig.8 Dynamic wrinkle recovery angles of 1#-6#samples

从图8中可明显看出,随时间的延长,织物折皱回复角先迅速增大,一段时间后增加幅度变小,曲线趋于平缓。不同组织、原料的织物在不同方向折叠下,动态折皱回复角的变化情况各有差异。其中,图8(a)和图8(d)分别为棉和羊毛平纹织物的动态折皱回复角,它们共同反映了在5 min的回复过程中,同一方向正、反面对折的动态回复角度变化情况很接近。这是由平纹织物经纱和纬纱一上一下交织形成织物的组织结构决定的。图8(b)中,2#试样的纬向正面对折动态回复角与经向反面对折的接近,经向正面对折与纬向反面对折回复过程中角度差值始终在5°之内。图8(c)中,3#试样的4种折叠方式中折皱回复性能由好到差排序依次是:纬向正面对折、经向反面对折、纬向反面对折、经向正面对折。而5#试样(见图8(e))的4种折叠方式的折皱回复性能排序却与3#试样完全相反。如图8(f)所示,6#试样纬向正面对折的动态回复角度比其他三者都大,且其他三者角度较为接近。由于本文方法与AATCC66—2008同样存在将试样由负载装置中转移到测试装置的过程,因此动态测量初始值较大,但不论从初始值还是5 min的测量终值来说,羊毛织物的回弹速度和最终回复角度都比棉织物的大。如图8(a)~(c)所示,棉织物初始角度都小于90°,而如图8(d)~(f)所示,羊毛织物初始角度大于110°。

4 结语

采用本文提出的视频序列处理方法,对织物折皱回复性能进行动态测量,可以直观地看出织物折皱回复角随时间的变化情况,而现有 AATCC66—2008的测量方法仅能得到织物折皱回复5 min时的折皱回复角,难以全面地反映织物的折皱回复性能。视频序列处理方法可以排除人工测量方法带来的误差,更准确、客观地评价织物折皱回复性能,还能进一步得到织物折皱回复阶段回复角度基本处于稳定状态的时刻,对完善织物折皱回复性能评价指标有很大帮助,进而为纺织面料设计与生产和服装设计与制作提供参考。

[1]石风俊,郑德均.织物折皱回复性能建模研究[J].纺织学报,2007,28(10):38-41.SHI Fengjun,ZHENG Dejun.A modeling approach to recovery properties of woven fabric[J].Journal of Textile Research,2007,28(10):38-41.

[2]YU W,YAO M,XU B.3-D surface reconstruction and evaluation of wrinkled fabrics by stereo imaging[J].Textile Research Journal,2009,79(1):36-46.

[3]XU B,REED J A.Instrumental evaluation of fabric wrinkle recovery [J].Journal of the Textile Institute,1995,86(1):129-135.

[4]MORI T,KOMIYAMA J.Evaluating wrinkled fabrics with image analysis and neural networks[J].Textile Research Journal,2002,72(5):417-422.

[5]KANG T J,CHO D H,KIM S M.New objective evaluation of fabric smoothness appearance[J].Textile Research Journal,2001,71(5):446-453.

[6]YANG X B,HUANG X B.Evaluating fabric wrinkle degree with a photometric stereo method [J].Textile Research Journal,2003,73(5):451-454.

[7]盛爱军,张建祥,耿彩花.折皱回复角测试方法[J].印染,2007(15):38-41.SHENG Aijun, ZHANG Jianxiang, GENG Caihua.Testing methods of crease recovery angle[J].Dyeing &Finishing,2007(15):38-41.

[8]张晓婷,高卫东,卢雨正.织物折皱回复角与其物理力学性能的关系[J].纺织学报,2008,29(6):29-31,38.ZHANG Xiaoting, GAO Weidong, LU Yuzheng.Relationship between fabris wrinkle recovery angle and its physical and mechanical property[J].Journal of Textile Research,2008,29(6):29-31,38.

[9]ETIENNE Decencie`re,MAROTEGUI B,MEYER F.Content-dependent image sampling using mathematical morphology:application to texture mapping [J].Signal Processing:Image Communication,2001,16:567-584.

[10]江萍,徐晓冰,方敏.基于形态学骨架提取算法的研究及其实现[J].计算机应用,2003,23(S1):136-137.JIANG Ping,XU Xiaobing,FANG Min.Research and application of skeleton extraction algorithm based on morphology [J].Computer Applications, 2003,23(S1):136-137.

[11]LLINGWORTH J,KITTLER J.A survey of the Hough transform [J].Computer Vision,Graphics,and Image Processing,1988,44(1):87-116.

[12]郭斯羽,孔亚广,张煦芳.基于Hough变换的角点检测算法[J].仪器仪表学报,2008,29(11):2424-2429.GUO Siyu,KONG Yaguang,ZHANG Xufang.Corner detection algorithm based on Hough transform [J].Chinese Journal of Scientific Instrument,2008,29(11):2424-2429.

[13]潘如如,高卫东,刘基宏,等.基于 Hough变换的机织物组织点自动定位[J].纺织学报,2010,31(3):59-63.PAN Ruru, GAO Weidong, LIU Jihong, etal.Automatic location of woven fabric crossing points via Hough transform[J].Journal of Textile Research,2010,31(3):59-63.

[14]段汝娇,赵伟,黄松岭,等.一种基于改进 Hough变换的直线快速检测算法[J].仪器仪表学报,2010,31(12):2775-2780.DUAN Rujiao,ZHAO Wei,HUANG Songling,et al.Fast line detection algorithm based on improved Hough transformation[J].Chinese Journal of Scientific Instrument,2010,31(12):2775-2780.