用于在线冲击测量的大变形织物基应变传感技术

2013-09-27陶肖明王俊璞

陶肖明,朱 波,李 乔,王俊璞

(香港理工大学 纺织及制衣学系,香港 999077)

碰撞保护和防冲击领域需要大变形传感测量技术。目前,传统传感设备,如光学纤维传感器[1-2]、PVDF传感、以及其他压电材料[3-4],因质地坚硬,易脆,只能用于有限变形的准静态或低速动态测量[5]。基于已有研究及转化成果 SoftceptorTM技术[6-8],本文研制了一种新的柔性纺织基应变传感技术。该技术具备机械柔韧性和电力学可靠性,其测量系统能够满足高速冲击和碰撞领域对在线大变形测量的要求。

1 测量系统

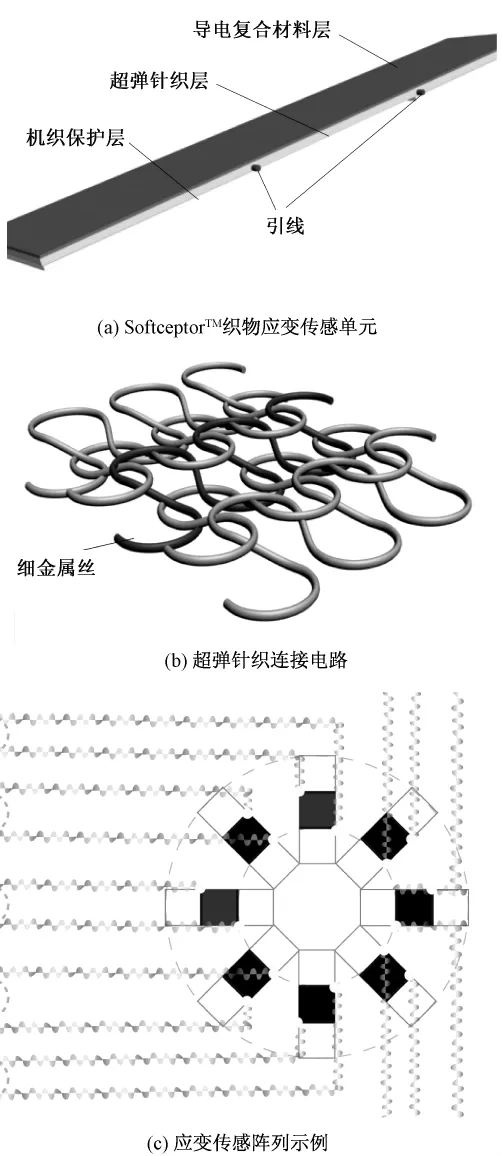

测量系统由4部分组成,包括织物应变传感单元、织物传感阵列、织物连接电路和高速数据采集设备。超弹针织连接电路为基体,将织物应变传感单元分布在弹性基体的不同位置,制备柔性可拉伸的大变形纺织基传感阵列。具体制作步骤(见图1)为:1)将SoftceptorTM织物应变传感器单元排列成传感矩阵;2)采用绝缘金属丝(直径为20~50 μm),配合纺织纱线,将其集合到针织结构中,制备柔性可拉伸针织连接电路;3)将多个应变传感单元分布到针织电路基体的不同位置,制备含有多个应变传感单元的大变形传感阵列。

2 性能与应用

2.1 应变传感单元

SoftceptorTM织物应变传感器是已产业化的系列智能纺织技术之一。用导电复合材料涂层在超弹针织布表面制成的织物应变传感单元,具备机械柔韧性的同时(其厚度约为0.4 mm,弹性模量为0.8~1.0 MPa),能够测量多次(10万次以上)大应变(60%)或外力。表1列出在低速率下应变传感单元的主要电力学性能。

表1 SoftceptorTM织物应变传感单元的性能与规格Tab.1 Specifications of SoftceptorTMstrain sensors

防冲击和碰撞保护领域对应变传感单元的动态响应要求在毫秒数量级。图2中SoftceptorTM传感器的电阻抗谱显示其在1 kHz以下呈纯电阻效应,具备动态冲击测量的可行性。

图1 大变形纺织基应变传感阵列的组成Fig.1 Largely deformable fabric sensor matrix.

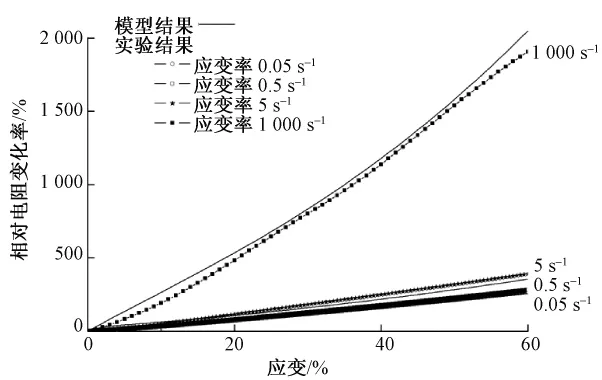

本文研究了在不同应变率下,应变传感单元的电力学特性。首先,利用 MTS材料试验机,施加不同加载速率(0.5、5、50 mm/s);为进一步提高加载速率,换用万能材料试验机,加载速率为200 mm/s、1 m/s和10 m/s,同时用高速摄像仪捕捉传感单元的变形。图3显示了在不同加载速率下应变传感单元的电阻变化与应变的关系。为推断不同速率下应变传感单元的电力学性能,模拟力学领域的黏弹性理论[9-11],建立了表征应变传感单元的电力学模型。借助现象论,将传感单元的电阻变化率与黏弹性理论中的应力等价,得到式(1)。

图2 SoftceptorTM传感器的电阻抗谱Fig.2 Impedance spectra of SoftceptorTMsensors.(a)Impedance;(b)Phase angle

式中:R、R0分别为电阻和初始电阻;λ、˙ε分别为伸长率和平均应变率;t为时间;A1,A2,A3,a和θ为待定常数。与试验结果拟合后,利用此方程,可推断不同速率下的电阻变化率。如图3所示,模拟结果与试验数据吻合。

2.2 可拉伸针织连接电路

大变形测量要求至少多个应变传感单元组成的阵列,因此,除应变传感单元外,连接电路也需承受机械大变形的拉伸或冲击。模拟针织线圈的弯曲和相互串套特性,将绝缘金属丝集成到针织结构中,制备柔性可拉伸连接电路[12]。

图3 应变率对传感器电阻的影响Fig.3 Influence of strain rate on resistance of sensor

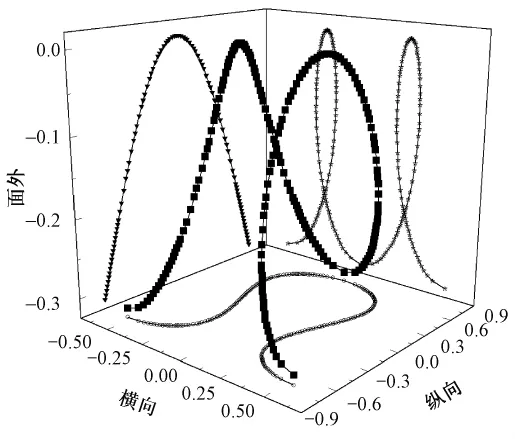

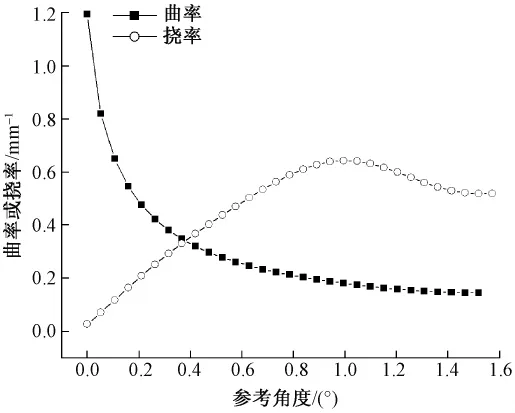

根据Leaf的针织几何模型,图4示出绝缘金属丝在针织结构中的三维弯曲形状,金属丝同时受到弯曲和扭转引起的弯矩、扭矩,以及来自相邻线圈的相互作用与摩擦力。图5进一步展示了以线圈形状存在的金属丝的曲率和挠率。

图4 基于Leaf的导线丝线圈几何模型Fig.4 Loop configuration of conducting fibers based on Leaf's model

图5 导电丝线圈的曲率和挠率Fig.5 Curvature and torsion of metal wires in loop configuration

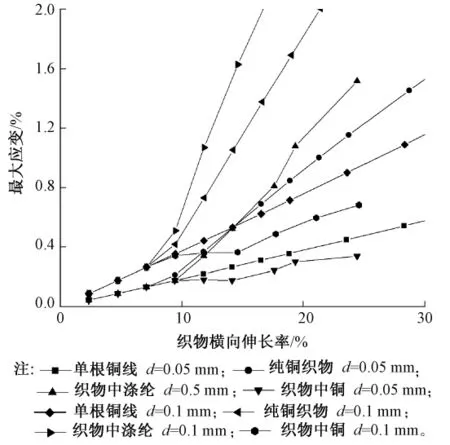

基于此几何模型,以铜线和涤纶长丝针织连接电路为例,在未考虑弹性纱的前提下,进行了初步的数值模拟,得出铜线在织物沿纬向拉伸时产生的最大局部应变。由于铜线的弹性模量远远大于涤纶的弹性模量,在拉伸过程中,局部应变主要集中在涤纶纱线上,从而降低了在拉伸过程中铜线可能产生的应变。如图6所示,当织物沿横向被拉伸到20%时,涤纶的应变已达到1%,而直径为0.05 mm的铜线受到的最大应变只为0.2%。

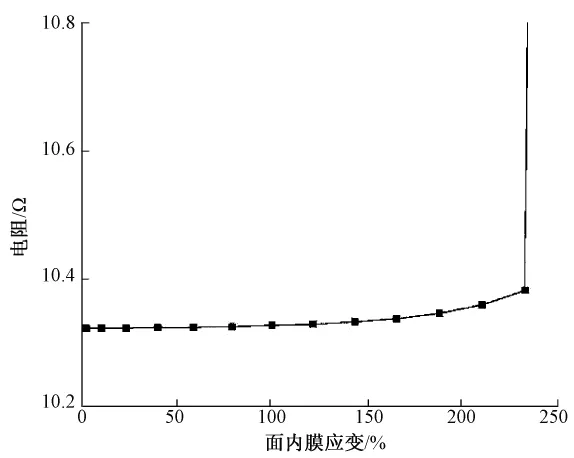

为验证数值模拟的精度,图7对比了在沿织物横向拉伸下,试验结果和数值模拟的针织线圈几何形状。虽然初步的数值模拟未考虑弹性纱的影响,为提高拉伸性能,引入弹性纱的针织电路,可承受超过平均160%的拉伸应变,而保持其电学的稳定性(见图8)。另外,当采用不锈钢球多次循环往复地以500 m/min的速度三维冲击针织电路时,在160%的应变下,该针织电路可承受至少1 250次的循环冲击[8]。

图6 模拟针织连接电路拉伸时的导电丝最大应变Fig.6 Induced local strain with fabric elongation of knitted interconnects

图7 模拟线圈形状与实验结果对比Fig.7 Simulated loop configurations and experimental results

图8 针织连接电路的电力学特性Fig.8 Electro-mechanical performance of knitted interconnects

2.3 封装

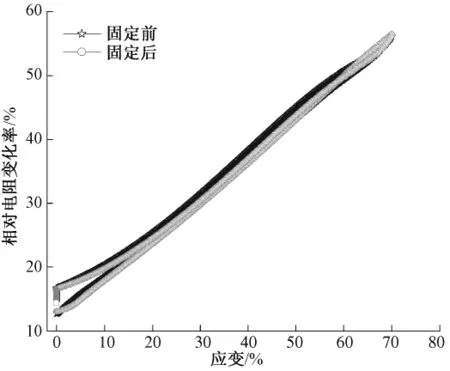

将多个应变传感单元分布在针织连接电路基体的不同部位,通过缝纫技术,将其固定,通过银涂层的锦纶纱线,与针织电路实现电学的导通,形成应变传感阵列。为确保针织连接电路基体,不影响应变传感单元的电力学特性,将缝纫固定后的应变传感单元与固定前对比,如图9所示,其电力学特性基本吻合。这是因为针织连接电路基体的弹性模量约为35 kPa,比传感单元(~0.8 MPa)更柔韧,因此,当传感单元集成到针织连接基体上时,可忽略基体对传感单元的影响。

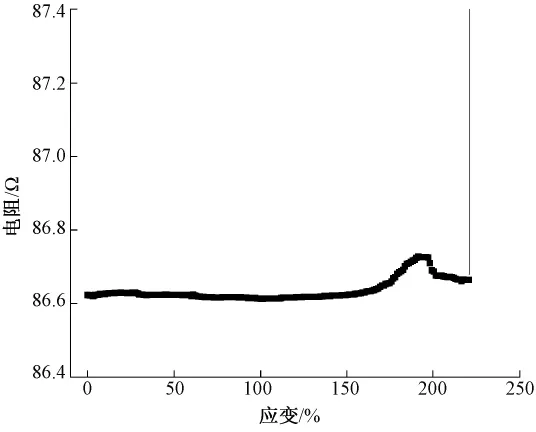

防冲击与碰撞保护领域要求应变传感阵列具有大变形的特性,因此,除了传感单元、柔性连接电路外,传感单元与连接电路的电学导通部位,也需承受机械大变形。首先,将传感单元的两端引线缠绕在针织连接电路的导线上;同时,用导电银胶进一步保证导线间的充分接触;然后,利用硅胶封装技术,制成弹簧状连接。图10示出传感单元的引线与连接电路的导线所形成的弹簧状连接结构。利用不锈钢小球对其进行三维冲击测试,其结果显示在图11中。可见,传感单元的引线与连接电路之间的连接,在150%的应变内,可保持稳定的电学性能。

图9 固定前后传感单元的电力学特性Fig.9 Electro-mechanical performance of sensor unit before and after fixation on knitted substrate

图10 弹簧状连接结构Fig.10 Spring-like pattern for electrical connection

图11 连接部分的三维冲击测试结果Fig.11 Electro-mechanical performance in three-dimensional impact test

2.4 高速冲击测量试验

将应变传感阵列应用于子弹冲击的在线测试中,对应变传感单元以及封装技术的可靠性进行评估。

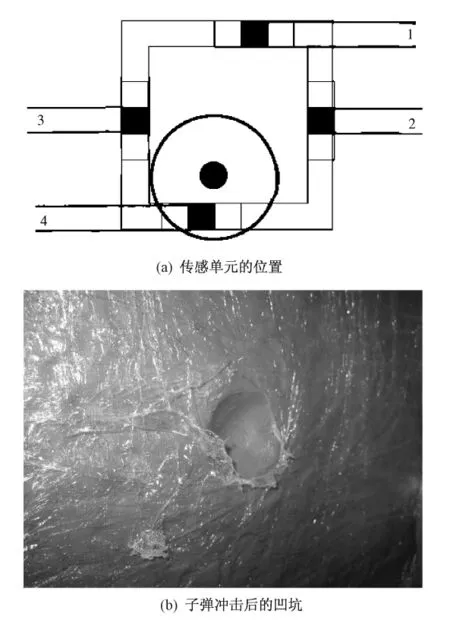

首先,设计并制备了1个简单的传感阵列(含4个传感单元)。然后,将每个传感单元的两端黏合到防弹材料(Kevlar 129 Dupont®)上。如图12(a)所示,黑色方框代表了4个传感单元的位置,其中单元1和4测量沿水平方向的应变;单元2和3测量沿垂直方向的应变。将集成了传感阵列的防弹置于40层防弹布之间,其前面有36层,后面有4层。将样品捆绑到黏土基体上后,用64号/7.62 mm的普通手枪专用子弹,以295~305 m/s的速度发射子弹。同时,采用高速数据采集设备,以100 kHz的速率记录应变传感单元电阻的变化。

图12 试验测试与结果Fig.12 Experimental setup and result.(a)Positions for sensing element;(b)Indentation cave on clay

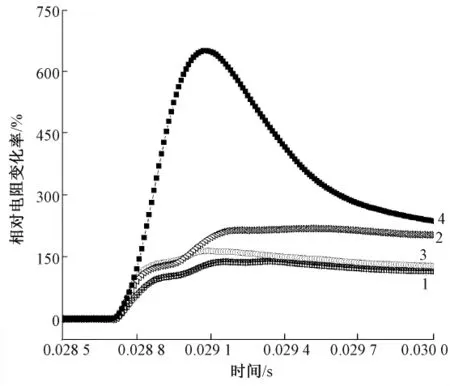

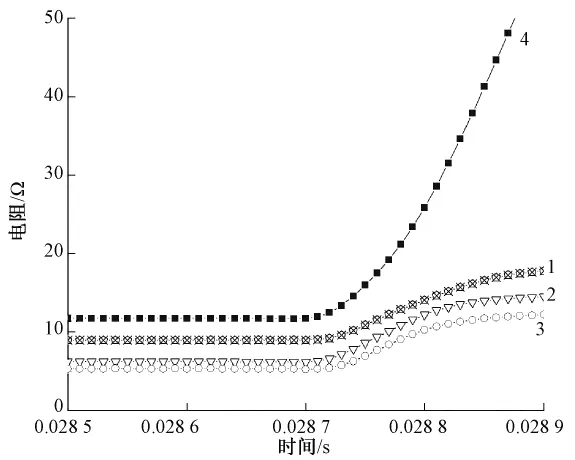

图12 (b)示出子弹冲击后在黏土基体上产生的凹坑。图13是各个传感单元的信号输出,单元4的电阻变化率最大,其次是单元3,而单元1和2的输出变化率很小,这与冲击点和传感单元的相对位置吻合。另外,由于应力波从冲击点向周围传播时,能量扩散,接近冲击区域的传感单元的电学响应也提前于其他单元,如图14所示。同时,图示信息也反映了电阻上升区域的时间是0.4 ms,代表子弹对防弹材料的冲击持续时间。

3 结论

图13 应变传感单元的信号输出Fig.13 Resistance change ratio of sensor units

图14 应变传感单元的实际电阻输出Fig.14 Resistance output of sensor units

大变形和高速动态响应是防冲击与碰撞领域对材料和装置测量的基本要求。本文研制了能够大变形和高速响应的纺织基应变传感技术。首先,基于前期工作,改进应变传感单元,其测量范围可达60%,且满足不同应变率的要求。借助现象论,建立了传感单元在不同速率下的电力学模型。其次,为形成具有多个单元的大变形应变传感阵列,利用针织的线圈结构,制备了柔性可拉伸的连接电路。该柔性电路能够承受160%的拉伸,而保持稳定的电学性能。同时,为保证各个传感单元与电路的可靠连接,提出了一种类似弹簧状的连接结构。与柔性电路类似,该结构可承受150%的拉伸。

织物应变传感阵列用于材料防子弹冲击的在线测试中,显示了其大变形和高速响应能力。传感模型提供了明显及合理的输出信号,证明了测量阵列的有效性。该研究正在进一步深化。此类测量阵列质量轻,质地柔软,制备成本低,可望广泛应用在多种高速冲击的在线测试中。

[1]KIESEL S,PETERS K,HASSAN T,et al.Behaviour of intrinsic polymer optical fiber sensor for large-strain applications [J].Measurement Science and Technology,2007(18):3144-3154.

[2]KIESEL S,PETERS K,HASSAN T,et al.Largedeformation in-fiber polymer optical fiber sensor[J].Photonics Technology Letters,2008,20(6):416-418.

[3]LORUSSI F,ROCCHIA W,SCILINGO EP,et al.Wearable,redundantfabric-based sensorarraysfor reconstruction of body segment posture [J].IEEE Sensors Journal,2004,4(6):807-818.

[4]TOGNETTI A,LORUSSI F,BARTALESI R,et al.Wearable kinesthetic system for capturing and classifying upper limb gesture in post-stroke rehabilitation [J].Journal of NeuroEngineering and Rehabilitation,2005,2(1):8.

[5]ENGEL J,CHEN J,LIU C.Development of polyimide flexible tactile sensor skin [J].Journal of Mircomechanics and Microengineering,2003 (13):359-366.

[6]TAO X M,WANGg F,WANG Y Y,et al.Method for manufacturing fabric strain sensors: US, 8,191,433[P].2012-06-05.

[7]YI W J,TAO X M,WANGg F,et al.Performance specifications and evaluation methods for fabric strain sensors[J].Journal of Xi'an Polytechnic University,2009,23(2):75-80.

[8]LI Q,TAO X M.A stretchable knitted interconnect for three-dimensionalcurvilinearsurfaces [J].Textile Research Journal,2011,81(11):1171-1182.

[9]YANG LM,SHIMVPW,LIMCT.Aviscophperelatstic cyyuroach to modeling the constitutioe hehaviour of rabble[J].Intemational Journal of Impect Engineering,2000(24):545-560.

[10]KOST J,FOUX A,NARKIS M.Quantitative model relating electrical resistance,strain,and time for carbon black loaded silicone rubber[J].Polymer Engineering and Science,1994,34(21):1628-1634.

[11]LACASSE M, DUCHAINE V, GOSSELIN C.Characterization of the electrical resistance of carbonblack-filled silicone:application to a flexible and stretchable robot skin [J].IEEE International Conference on Robotics and Automation,2010:4842-4848.

[12]LIQ, TAO X M, ZHU B.Knitted stretchable interconnects for wearable electronics[C]//Proceedings of Fiber Society.Hong Kong:[s.n.],2001.