重型立车工作台导轨油膜厚度控制方案研究

2013-09-27李宗锦刘津津

何 涛 李宗锦 刘津津

(上海三一精机有限公司研究院,上海 201200)

机床工作台是立式车床的主要部件之一,为满足当前重型立车大载荷、高精度的要求,工作台导轨一般采用恒流式静压导轨,通过精密齿轮分油器向各个油腔等量供油。虽然恒流静压供油方式的刚度较好,但由于载荷的跨度较大,工作台浮升即油膜厚度随载荷变化仍然变化较大。以我司6.3 m立车为例,工作台自重39.5 t,工件重量从0~100 t不等,定量供油时空载运行和满载运行的油膜厚度相差约0.05 mm,显然不能满足要求。因此,在工程实际运用中,寻求一种简单经济的控制方式,使不同载荷下油膜厚度始终保持近似不变(或在最佳范围内),进而提高机床的工作性能,是十分必要的。

1 油膜厚度的影响因素

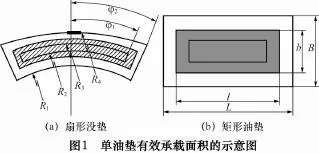

数控立式车床工作台一般采用的是开式圆导轨,主要承受工作台自重和工件重量。对于圆导轨,由于其直径相对于油腔的径向宽度很大,油腔数目又比较多,所以可把扇形油垫简化为矩形油垫,如图1所示。

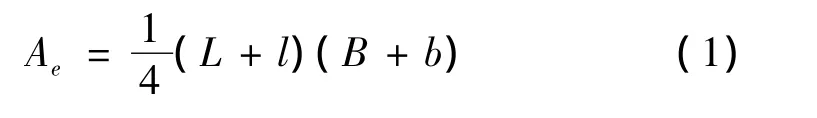

单油垫的有效面积Ae为

式中:R1、R1、R1、R1、φ1、φ2为扇形油垫的径向长度和周向角度,L、l、B、b为矩形油垫的长度和宽度,且有:L=(R1+R4)φ2;B=R4-R1;l=(R2+R3)φ1;b=R3- R2。

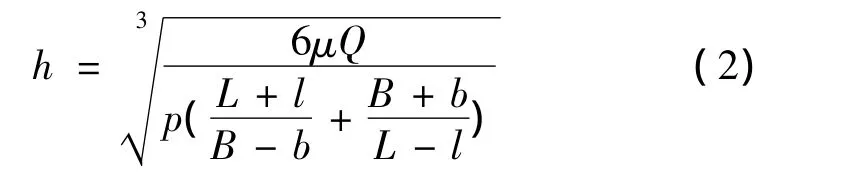

油泵输出的油充满了油腔,并经封油边(克服出油液阻)而流出,油压由p降为零。在一定的供油量下,且油液粘度已知时,油膜厚度h为

式中:μ为油液粘度;p为油腔压力;Q为供油流量。

由式(2)可知,当油垫尺寸确定后,油膜厚度的影响因素主要为油液粘度、供油流量和油腔压力。当工作台以一定转速运转时,会产生剪切发热,导致油液粘度下降;另外由于工作台旋转会甩出一定油液,流量也会减少。当长时间高转速运转时,油膜厚度会下降得很多,甚至导致工作台浮不起来。对此可在供油系统中加入冷却装置,降低发热,使粘度大致保持在常值;在不以极限转速运转时,供油流量也可视为常值。所以,油膜厚度可视为只随油腔压力即载荷变化而变化。

2 油膜厚度控制方案的具体实现

2.1 流量分档的思想

油膜厚度直接影响油膜刚度和承载能力:油膜厚度过高,刚度下降;厚度过低,承载能力下降。设计时一般要使满载时能保持完全的液体润滑且刚度较大,而空载时的刚度又不要下降过多,使油膜厚度始终在此最佳范围内变动。当车床的加工直径、承载、导轨平面度等确定后,按经验可选取空载油膜厚度h0及最大厚度变化值Δh。

当载荷加大时,油膜厚度变化可能超过Δh,由式(2)可知,此时可通过加大流量Q来保证油膜厚度不变或减小厚度变化的程度。对于载荷跨度变化较大的情况,流量可随载荷进行分档。在某一载荷档位下,供油流量恒定,并能保证在此档位下最小载荷时油膜厚度近似等于空载油膜厚度h0,最大载荷下油膜厚度与h0的差值不超过最大厚度变化值Δh,最终保证在整个载荷跨度中都能满足此条件。

由于恒流静压供油方式一般采用定量泵供油,故可通过调节电动机的转速来调节所需的供油流量,进而保证油膜厚度在最佳范围内变化。

2.2 具体实现方案

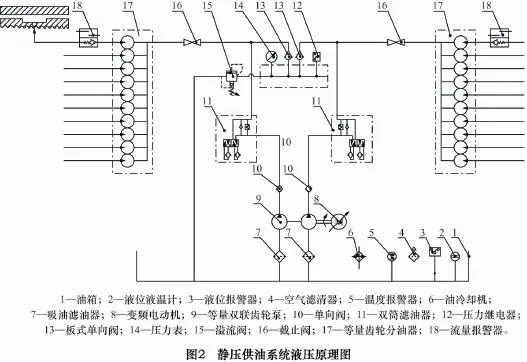

以笔者公司6.3 m立车为例,说明具体实现方法。图2为其工作台静压供油系统的液压原理图。变频电动机通过变频器改变其频率及转速,进而改变油泵的输出流量。双联泵通过高过滤精度的双筒滤油器(堵塞时可连续运转不停机)为2个精密的10头等量齿轮分油器供油,齿轮分油器的每个头与静压导轨的油腔一一对应。供油系统的油箱上有液位、温度、流量等各种报警保护装置,另外工作台导轨上也安置了温度检测装置和位移检测装置,在报警时停车,以确保工作台安全运转。

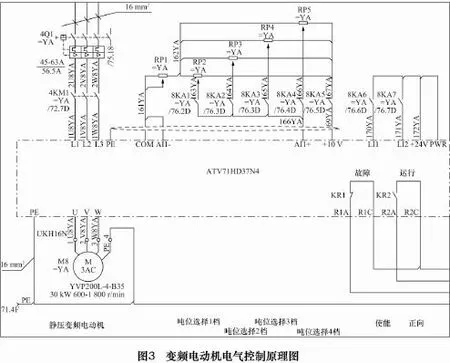

图3为变频电动机转速按吨位分档的电气控制原理图。变频器的输出频率由输入电压控制,而输入电压的变化通过固定电阻RP1与可调电阻RP2—RP5所串联的电路实现。RP2—RP5与按载荷分档的4个档位一一对应,需要实现哪个档位,就使与可调电阻对应的继电器开关闭合接入电路即可。当某一载荷档位内预设的转速得到的油膜厚度不满足要求,还可以微调对应的可调电阻。

2.3 结果分析

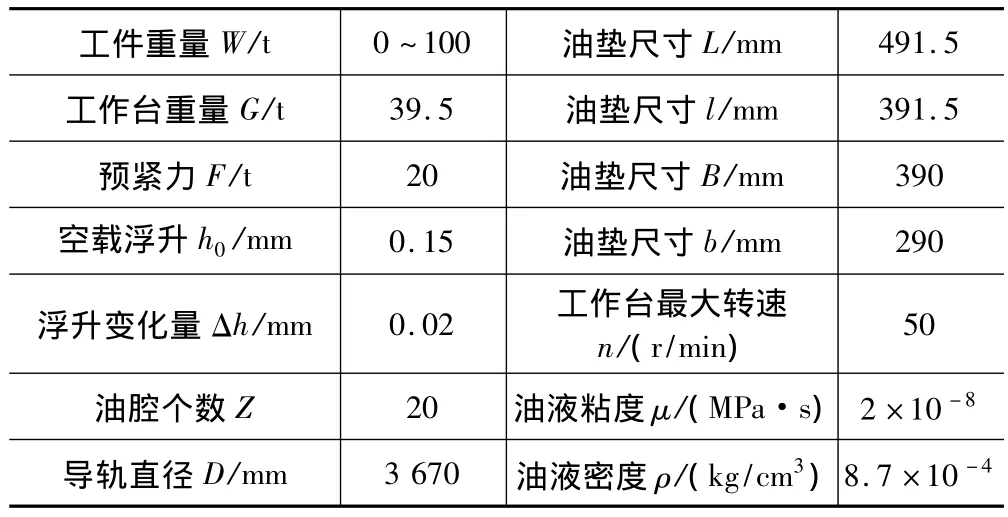

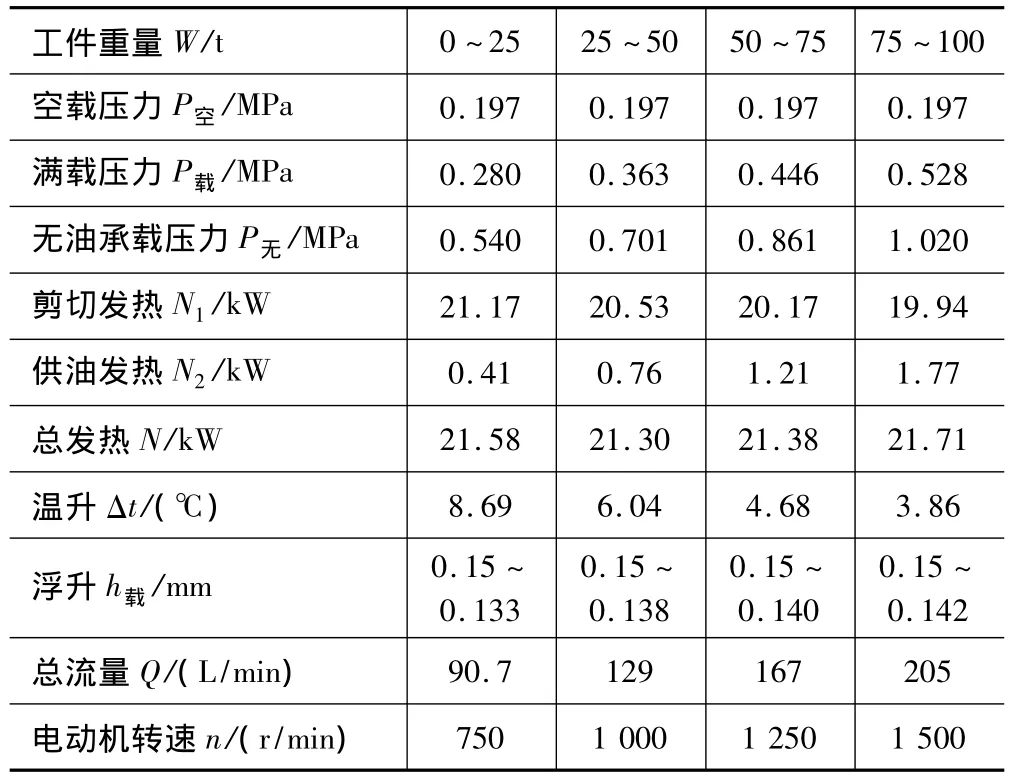

表1为6.3 m立车的已知参数,按上述方法进行控制,由已知参数计算相关参数,得出具体分档情况。表2为计算得出的参数。

表1 已知参数

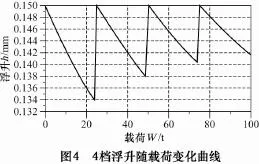

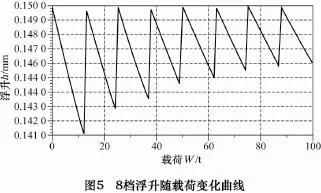

由表2知,在各个吨位下的油膜厚度均在要求的范围内变动,可确保工作台正常运转。如果增加档位,油膜厚度变化范围会更小。如图4、图5分别为100 t载荷分为4档和8档时油膜厚度随载荷的变化情况。可看出,8档下浮升变化量可以控制在0.01 mm以内。

表2 计算参数

3 推广与变化

3.1 分档方式的变化

由以上可以看出,分档的实现是在保证油膜厚度在最佳范围内变化的前提下,计算得到各个档位下的供油流量,最后通过调节电动机的转速来调节所需的供油流量。对于不同加工直径的立车,承载能力有所不同,分档形式也可灵活变化。如对于5 m立车,最大承载63 t,可选择三速电动机将流量分为三档,这样就省去了变频器及其控制环节,大大节省了成本。而对于10 m立车,由于载荷档位较多,可利用多速电动机与变频电动机组合,多速电动机进行档位匹配,变频电动机进行微调,这样选择的变频电机功率较小,也在一定程度上节省了成本。

3.2 控制方式的变化

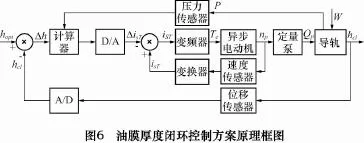

分档控制方式实际上是一种离散式的控制方法,图6为一种油膜厚度随载荷实时变化的连续式闭环控制方法。该闭环控制方案由位移传感器构成的油膜厚度反馈环和由速度传感器构成的转速反馈环组成。油膜厚度反馈环用于精确调节油膜厚度,转速反馈环用于精确转速调节。但如前文所述,油膜厚度并不是载荷的唯一函数,它还受粘度等的影响,以及调节的滞后效应,该控制方式的实际意义并不大,且增加了传感器等调节环节,增加了成本,故一般只用于实验研究。

4 结语

本文介绍了一种基于流量分档思想的油膜厚度控制方案,并将其成功运用于立式车床。经过试验测试,工作台正常运转时,实际油膜厚度与理论计算值基本相同,在不同载荷及转速下,端径跳均在0.05 mm以内,性能稳定,加工精度高。

[1]陈燕生.液体静压支撑原理与设计[M].北京:国防工业出版社,1980.

[2]邵俊鹏,张晓彤.液体静压导轨油膜厚度的控制方案研究[J].节能技术,2006(6):558-561.

[3]张杰.恒流静压技术在机床工作台上的应用[J].机械工程师,2010(11):134-135.