小模数渐开线花键滚轧加工正确分齿条件的分析

2013-09-27张宝国

张宝国

(滨州学院自动控制研究中心,山东滨州 256603)

渐开线花键作为一种重要的联接方式广泛应用于机械制造业中,特别是现代汽车、摩托车制造业大量采用模数小于1.5 mm的圆柱直齿渐开线花键联接结构。对这种小模数渐开线花键的加工,采用传统的切削加工方法,如滚铣、插齿等加工效率低,质量不稳定,已不能满足现代汽车、摩托车工业的生产要求,迫切需要采用新技术来替代传统的加工方法。目前利用冷滚轧成形技术成功地解决了模数0.3~1.5 mm等各种规格的小模数渐开线花键的加工问题,该项技术已在汽车、摩托车行业推广应用,并取得了较好的社会经济效益。冷滚轧成形是利用某些金属材料在冷态(常温)下的可塑性来加工工件的,在外力的作用下通过滚轧工具使坯件产生变形,从而形成与滚轧工具截面形状相应的工件齿形轮廓。花键轴冷滚压成形是一种新兴的无切削、高效率、高质量的花键加工生产方法,不仅生产率高,而且能改善加工表面金属组织,使其表面质量得到较大的提高,大大延长产品的寿命。

1 冷搓花键过程中出现“错齿”现象

图1所示的曲轴是我们合作企业在生产中遇到的一个零件,它是汽车涡旋空调压缩机上的一个重要部件,上面有一段花键加工要求:EXT18z×0.5m×45R×6f(齿数z=18、模数m=0.5 mm、压力角 α=45°)。传统的铣削加工方法已不能满足小模数渐开线花键加工要求,经我们调研,市场上最便宜的一款花键冷搓机价格是60多万元人民币,进口的价格更高,这是大多数中小企业无法承受的,我们只能放弃购买设备的想法。合作企业现有一台搓丝机,平时用来加工螺栓,受冷滚轧加工技术的启发,我们改造了这台搓丝机,基本实现了花键的滚压加工,但在加工中遇到了一个问题:经常出现花键齿数错误的情况,即齿数比图纸要求少一齿或齿数比要求多一齿的现象,其中“多一齿”所占的比例比较大。

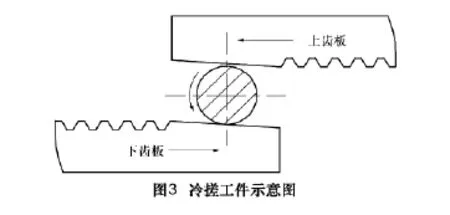

2 搓丝机冷搓花键的工作原理

搓丝机(见图2)是生产螺栓、螺钉类紧固件以及外圆周螺纹的专用机械设备。搓丝机由传动部分、曲臂部分和工作部分组成,包括机架、运行轨道、动搓丝板、定搓丝板和导料槽等组成。其工作原理是两块搓丝板在齿轮的带动下做相对直线运动,同时挤压两板之间的工件,使工件外圆表面发生塑性变形,形成螺纹。花键冷搓(见图3)是目前国内外采用的一种先进的花键冷成型加工方法之一,主要用于对高精度小模数花键的加工。其工作原理:工件置于两齿条之间的顶尖上,通过上下齿条的横向运动带动工件作旋转运动,在工件外圆表面挤压出与齿条形状相同的花键。冷搓螺纹与冷搓花键都是一种冷滚轧加工方式。我们尝试把搓丝机的丝板换成花键板,基本在搓丝机上实现了冷搓花键。

3 “错齿”现象原因分析

我们从以下两个方面分析搓丝机冷搓花键过程中产生错齿现象的原因。

3.1 工件直径原因

冷搓加工是利用金属的塑性变形来成形的,所以工件在冷搓前的直径并非为工艺或图纸所要求的花键外圆尺寸,比要求的尺寸要小,该尺寸需要经过理论计算得出后再经冷搓试件,达到了产品要求的齿厚、精度后,才能确定。经过理论计算、多次冷搓试验,我们确定冷搓前工件的外径尺寸应控制在8.87±0.02 mm,直径过大,轻则搓出的齿数多于图纸要求的齿数,重则造成闷车,破坏搓齿板及机床的正常工作,直径过小,则可造成花键齿形不饱满、齿数少于图纸要求的齿数和花键大径尺寸达不到图纸要求的现象。因此,控制冷搓前毛坯直径的尺寸非常重要。

3.2 左右花键板不同步的原因

在加工过程中,经常出现花键齿数为19齿的情况,即比要求齿数多一齿,“多一齿”的比例有时高达20%,这种情况是怎么产生的呢?目前市场上花键冷搓机与我们由搓丝机改造的花键冷搓机虽然工作原理上一样,但设备的结构不完全一样。如图3所示,在花键冷搓机上,上下齿条相向运动,工件旋转,在机床运行中,上下齿条之间的同步是借助安装于头架中心的同步齿轮和安装于上下滑座上的成形齿条之间的啮合来实现的,这样在调试刀具时只要校正了上下齿条之间的对应位置,在加工过程中不会出现错齿现象,即不会出现“多一齿”。但在搓丝机上,只是一个齿板运动,另一个固定不动,工件旋转且随运动齿板移动。如果动齿板与静齿板在切入工件时齿板上花键齿形位置不对应,就会出现错齿现象,出现19个齿形。

4 解决措施

通过以上分析我们发现,只要动齿板每次切入工件的位置有微小的改变都有可能造成两个齿板的相对位置发生变化,造成花键齿数错误。在设备精度没法再提高改进的情况下,我们经过深入研究、探讨、多次试验,利用以下方法基本解决了这个问题。

如图4所示,我们把搓丝机的静齿板换成同样外形尺寸的无齿板,调整两板之间的距离至合适位置,只用动齿板把工件表面搓出深度约0.1 mm的花键轮廓。然后再把静齿板换上,利用工件上已搓出的花键轮廓定位导向,成功搓出花键。搓花键前,因为花键轴上有了导向沟,即使两块花键板切入工件时相对位置有一定的偏差,借助导向沟的导向,也能消除这种偏差。我们利用以上办法,基本解决了花键错齿问题。

5 结语

改造后的搓丝机,用来冷搓花键,通过以下措施,使搓出的花键齿数基本符合图纸要求。

(1)合理控制花键轴冷搓前的直径,应控制在8.87±0.02 mm。

(2)利用单板搓出的深0.1 mm导向沟,可消除花键板切入工件时的不同步误差,大大减少了因两块齿板不同步造成的花键齿数错误的废品数量。

[1]张大伟,李永堂,付建华,等.外花键冷滚压成形坯料直径计算[J].锻压装备与制造技术,2007(2):56-59.

[2]林晓磊,贺云花,石磊.用冷滚轧方法加工小模数花键[J].机械工程师,2004(7):45 -47.

[3]安江龙.小模数渐开线花键冷挤成型研究及挤轮设计[J].新技术新工艺,2010(3):30-34.

[4]刘志奇,宋建丽,李永堂,等.渐开线花键冷滚压精密成形工艺分析及试验研究[J].机械工程学报,2011(14).

[5]封燕芳.渐开线花键加工工艺的改进方法分析[J].鄂州大学学报,2009(2).