大型凹球面数控加工工艺研究

2013-09-27姚龙涛

姚龙涛

(中信重工机械股份有限公司,河南洛阳 471039)

随着数控加工技术在机械行业的深入应用,创新 加工方法、提高加工效率显得越来越重要。对于不同特征的产品、不同的机床设备,应选用不同的数控加工工艺和编程方法[1]。产品的加工精度和生产效率除了受数控机床自身影响外,很大程度上也深受数控编程的影响[2]。以凹球面加工为例,常规工件采用车削加工效率高,易于保证尺寸精度,但对于不易装卡的工件采用数控铣削加工,尤其对于大型凹球面的数控加工,选择合适的刀具、合理的走刀路线,可以大大提高加工效率,充分发挥数控机床的作用,为类似产品的加工提供经验[3]。

1 大型凹球面的加工工艺分析

图1所示的压力杆零件外圆直径990 mm,长2 000 mm左右,中心有直径124 mm的通孔,两端有半径为2 015 mm的凹球面,粗糙度要求为Ra3.2 μm。对于半径为2 015 mm的凹球面,常规方法采用车削加工,易于保证其尺寸精度,并且可直接抛光达到粗糙度要求,但装卡、调装找正都有困难,需要设计专用装卡工装。图2所示的支座零件在1 610 mm×1 000 mm×200 mm的钢板上凸出了一个直径590 mm的圆柱,端部有半径1 200 mm的凹球面,粗糙度要求为Ra3.2 μm。因其矩形底座的对角线长约为1 900 mm,加工凹球面至少需要选择2.5 m数控立车或选择2 m数控卧车进行加工。因加工时中心位置的速度几乎为零,为减小粗糙度值需提高主轴转速以提高切削速度,但此方法安全性和切削性都很差,并存在不易装卡、车削危险性大等问题。

因此提出以铣代车的加工方法,即采用数控铣削加工凹球面,则工件的装卡稳定性好、安全系数高。

2 数控铣削刀具选择和走刀路线设计分析

2.1 球头刀及其走刀路线分析

2.1.1 残留峰高与刀具半径、步距的关系

精铣加工是表面质量最关键的一点是取决于加工后的残留峰高,不同的步距L、不同的刀具半径R影响着残留峰高H,容易得出:

式中:L、R、H,单位都为 mm。

由式(1)、(2)可以看出当刀具半径R一定时,步距L越小,残留峰高H越小。残留峰高影响着工件表面质量,步距L的大小影响着生产效率。加工编程时,可选择采用改变刀具半径和加工步距的方式来减小残留峰高,保证粗糙度[4]。

走刀路线是指数控铣削加工过程中刀具相对于工件的运动轨迹,它反映了工序的加工过程。确定合理的走刀路线是保证铣削加工精度和表面质量的重要工艺措施之一,走刀路线合理与否,关系到加工的生产效率,也是确定数控编程的前提[5]。

2.1.2 同心圆走刀路线

残留峰高H表现为同心圆形式。令球头刀半径为R,凹球面半径为R球,凹球面端面半中心角为α,步距为L,步距数为n,每一圈圆刀具球心的行程是半径为(R球-R)sinβ 圆的周长,β 为变化的角度:α/n,2α/n,…,nα/n,这些同心圆周长之和即为加工凹球面刀具中心总行程,设为A1,则,

由自变量数列求和有关的三角函数公式:

化简得,

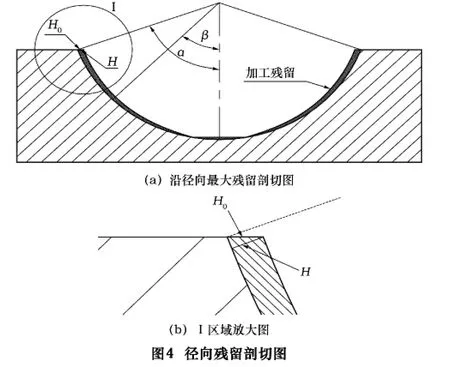

2.1.3 径向切削走刀路线

残留峰高表现为径向形式,残留峰高是变化的,由凹顶点到边缘逐渐增大,边缘处残留峰高满足要求,其余区域都满足要求。令边缘处残留峰高为H,步距与同心圆切削时步距L数据相同,步距数不同,设为N。加工半径为R球的凹球面,则每一径向切削刀具球心行程是半径为R球-R的圆的周长的α段长度,其加工步距数为凹球面边缘处半径为R球sin(α)的圆的周长与步距的比值,设加工凹球面刀具中心总行程为B1,那么容易得到:

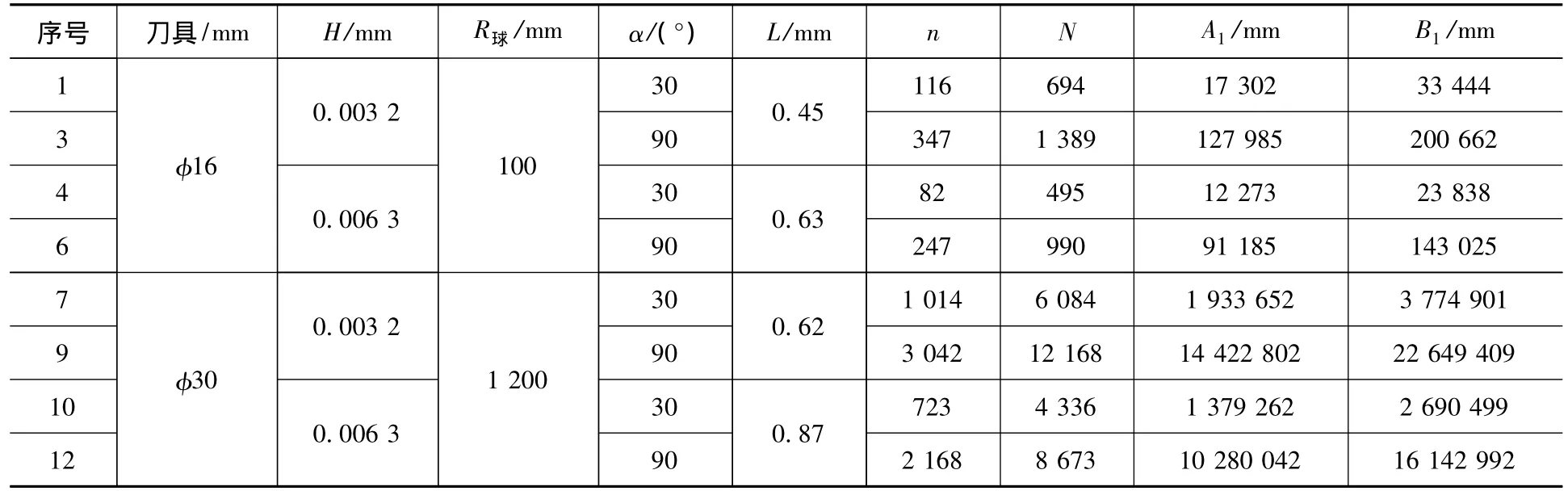

表1 球头刀切削轨迹行程计算

表2 R圆角仿形面铣刀切削轨迹行程计算

2.1.4 计算分析

直接比较A1、B1的值比较困难,下面通过给定不同的刀具尺寸、残留峰高、凹球面半径及加工凹球面区域进行数值计算比较,见表1。对比表1中的A1、B1的计算数据,发现A1值都小于B1值,这在理论上证明了使用球头刀加工时,在保证同一残留峰高的条件下,采用同心圆走刀路线切削行程短、效率高。

2.2 带R圆角的仿形面铣刀及其走刀路线分析

2.2.1 同心圆走刀路线

此时残留峰高和面铣刀的直径没有关系,只和刀具R圆角的大小有关,等同于半径为R的球头刀的加工。如图3所示,加工的凹球面的球半径为R球,步距为L1,残留峰高为H,刀具直径为D,最小有效直径为D1,刀具圆角为R,每一圈圆刀具中心的行程是半径为(R球-R)sinβ-D1/2的圆的周长,式中 β 为:α0+α1,α0+2α1,……,α0+nα1;α1= α/n;α0为刀具无法加工的部位,为便于比较计算,当R球远远大于D时忽略α0,令加工凹球面刀具中心总行程为A2,那么化简后得:

2.2.2 径向切削走刀路线

其残留峰高表现为径向形式,刀具的有效直径D0为D1+2Rsinβ是变量,在凹球面边缘处的残留峰高最大,设定步距时只需考虑保证此处的残留峰高,在边缘处的有效直径D0为D1+2Rsinα,由有效直径D0产生的残留峰高H0是水平方向的,它与径向残留峰高H的关系为:H0=H/sinα,步距为L2,其步距数由边缘圆弧周长与步距比值得到,如图5所示,每一径向刀具中心行程是刀具圆角半径R中心轨迹平移D1/2,设加工凹球面刀具中心总行程B2,不难得出:

2.2.3 计算分析

同样直接比较A2、B2的值比较困难,下面通过给定不同的刀具尺寸、残留峰高、凹球面半径及加工凹球面区域进行数值计算比较,见表2。

对比表2中的A2、B2的计算数据,发现以下几点:

(1)序号1中A2值小于B2值,说明使用带R圆角仿形面铣刀,如果刀具直径与R值相差较小,走刀路线采用同心圆铣削加工效率高;

(2)序号2中A2值大于B2值,说明如果刀具直径与R值相差较小,但加工的凹球面的半径很大,走刀路线采用径向铣削加工效率反而高;

(3)序号3-4中A2值小于B2值,说明使用的刀具直径与R值相差较小,加工的凹球面的半径很小,走刀路线采用同心圆铣削加工效率高;

(4)序号5-13中A2值大于B2值,说明刀具直径越大且与R值相差越大,采用径向切削走刀路线切削时行程越短、效率越高,加工的凹球面的半径越大,提高的效率越明显;另外,凹球面粗糙度要求越高、加工的凹球面的区域越大,提高的效率越明显。

3 凹球面实际铣削加工验证

图1所示的压力杆零件,两端都有SR2015凹球面,在保证同等加工精度的前提下,采用φ32 mm球头刀进行半精铣、精铣加工使用时间为147.2 h,采用φ125R8的仿形面铣刀进行半精铣、精铣加工时间为31.6 h,对比使用两种刀具的加工时间,采用φ125R8仿形面铣刀效率高,一件压力杆可节约115.6 h。

图2所示的支座零件,凹球面半径为SR1200,采用φ32 mm球头刀进行半精铣、精铣支座的时间为26 h,采用φ125R8仿形面铣刀,半精铣、精铣加工一件支座凹球面的时间为6.5 h,对比加工时间,仍然是采用φ125R8仿形面铣刀加工效率高,一件支座凹球面的加工可节约时间19.5 h。

通过实际加工同样证明了凹球面的半径越大,采用仿形面铣刀加工效率提高的越明显。

4 结语

通过对压力杆、支座两类零件的凹球面加工进行工艺分析、理论计算及零件的实际铣削加工,验证了凹球面以铣代车加工工艺的可行性和采用径向走刀编程的良好加工效果。并且验证了使用球头刀和仿形面铣刀加工效率区别较大,仿形面铣刀由于切削直径远远大于球头铣刀,加工效率优势更加明显,而且凹球面的区域越大,加工效率的提高越显著。

通过这次工艺方法的创新,为同类型产品提供了新的工艺方法,充分发挥了数控铣床的作用,大大提高了加工效率,有一定的实用性和推广价值。

[1]李宏策.数控加工与传统机加工工艺比较[J].机床与液压,2011,302(10):46-48.

[2]赵晓燕,刘志刚.宏变量在球面数控铣削加工中的应用[J].机械制造与自动化,2009(4):48-50.

[3]王华侨,张颖,孙焕军.提高数控加工效率与潜能的关键技术应用研究(上)[J].金属加工(冷加工),2008(11):64-66.

[4]巨江澜.基于球刀数控加工的残余高度控制研究[J].甘肃科技,2009(18):39-41.

[5]徐双塘.浅谈数控铣削曲面零件的走刀路线[J].CAD/CAM与制造业信息化,2011,195(6):63 -64.