微细立铣削切削振动试验研究*

2013-09-27马利杰王西彬冯启高王文龙

马利杰 王西彬 冯启高 王文龙

(①河南科技学院,河南新乡 453003;②北京理工大学,北京 100081)

当前,产品小型化已经成为一种全球化趋势。微小型结构件是小型化产品的重要构成元件,微细切削是其主要加工工艺方法。微细立铣削是微细切削的重要组成部分,特别适合于加工微小型框架、沟槽、薄壁、腔体、柱体、阵列等,通过球头立铣刀和多轴联动,还可加工三维自由曲面,加工能力强,是目前最主要的微细切削工艺[1-3]。

自上世纪90年代以来,国内外不少学者开展微细立铣削的基本机理和应用基础方面的深入研究。Weule[4]在超精密加工机床上对SAE1045钢进行了不同温度下微细铣削实验,并对最小切削厚度进行了估算。德国卡尔斯鲁厄大学Schmidt等人[5]进行了热处理工具钢(硬度为42~56 HRC)的微细铣削实验,研究表明:直径φ22 μm的微细立铣刀的切削总路程达到8 mm时,刀具即发生疲劳失效。美国佛罗里达国际大学 I.N.Tansel等人[6]研究了微细立铣削中微径刀具的失效与切削力特征之间的对应关系。广东工业大学王成勇等[7]研究了直径φ2 mm的立铣刀高速铣削石墨电极时的磨损状况,结果表明:微小铣刀的主要失效形态包括后刀面磨损、前刀面磨损、微碎裂和破损。北京理工大学刘志兵等[8]开展了微细立铣削工艺应用研究,并取得了较好的效果。

由于微细立铣削的切削区域小、刀具刚性差、载荷波动大、刀具变形严重等,与大直径立铣刀铣削相比,其振动特性更复杂,对加工质量的影响也更突出。因此,本文主要围绕微细立铣削的切削振动开展研究。

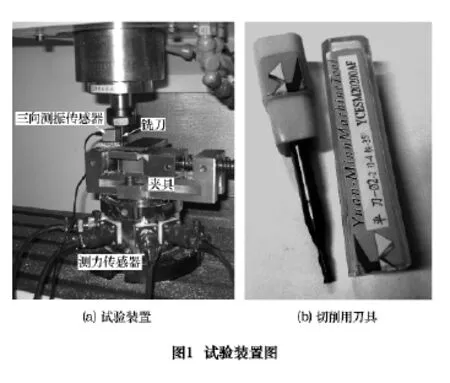

1 试验条件

图1为试验装置图,在SYIL S7数控铣床上进行直槽铣削加工,通过DASP切削振动测试系统对切削振动信号进行采集分析。刀具为φ2 mm超微粒钨钢镀膜两刃平头立铣刀,其中 WC、Co的含量分别为90%和10%,合金晶粒度0.6 μm,其结构参数为2 mm×6 mm×50 mm×4 mm(切削部直径×切削部长度×总长×夹持部直径),螺旋角为35°;工件材料为45钢;润滑方式为干切削。

2 微细立铣削切削振动的基本特性

2.1 振动加速度的基本特征

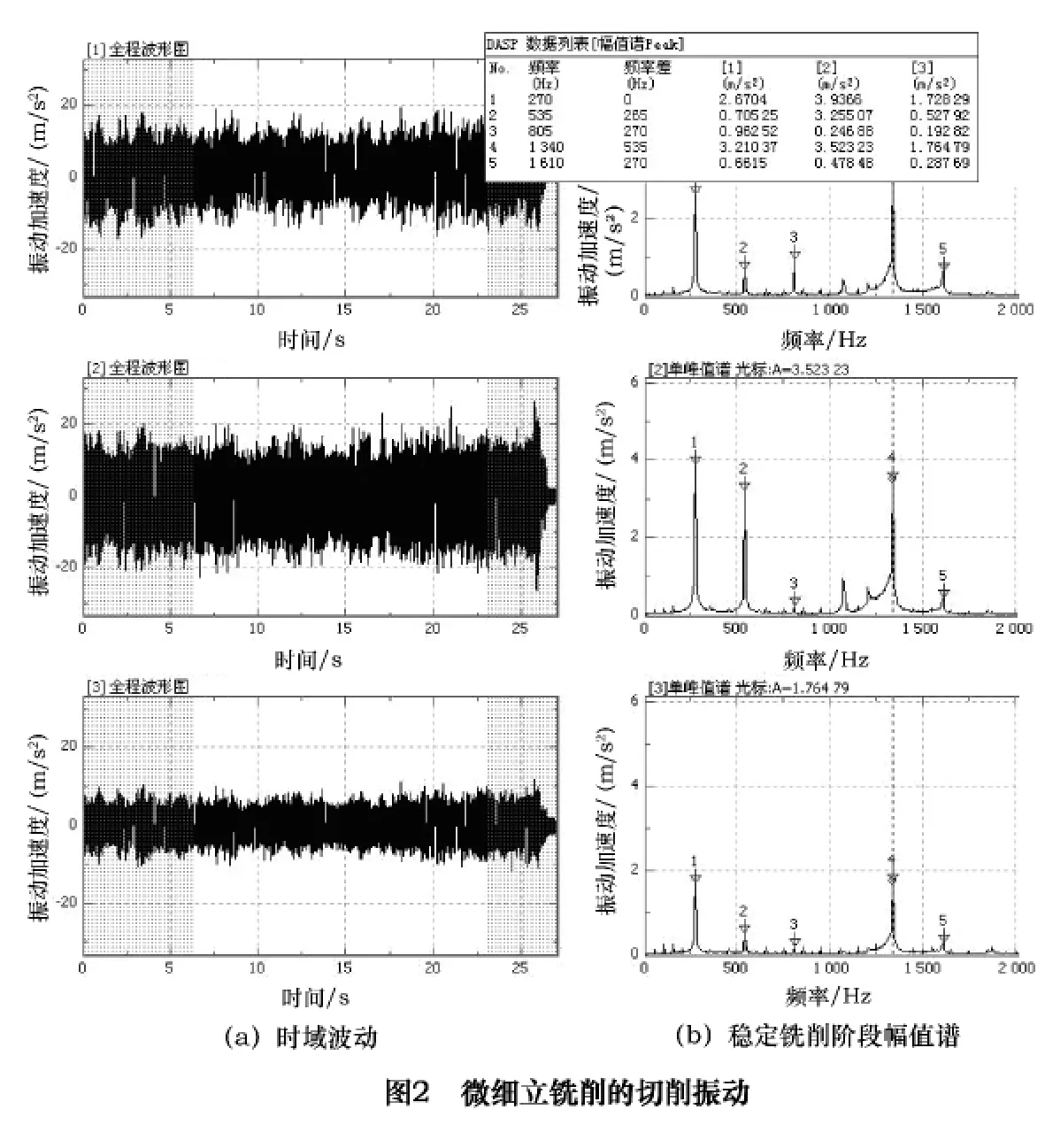

图2为微细立铣削的切削振动全程波形图和频谱图,切削参数:主轴转速n=9 000 r/min,进给量f=80 mm/min(即每齿进给量fz=4.44 μm/齿),轴向切深H=0.6 mm,进行直槽铣削加工。图2a表明了振动加速度随着加工时间推移的瞬时变化波形,图2b表示稳定切削阶段不同频率成分下的切削振动的幅值大小。通道[1]、[2]和[3]分别表示进刀方向X、槽宽方向Y(垂直于进刀方向)和铣刀轴向Z的波形和频谱。

根据图2a,立铣削的各方向的振动加速度都可以看成是由静态分量和动态分量两部分组成的瞬时波形,静态分量是指切削振动中相对比较稳定的成分,其大小近似等于振动加速度的平均值;动态分量是由刀具的破损、工件材质不均匀以及切削面积瞬时变化等原因而造成的振动加速度的瞬时波动量。试验结果表明:由于微径立铣刀的直径小、刚性差,即使在同样的切削工况下,微细立铣削比大直径立铣刀加工时具有更大的振动加速度,尤其是振动加速度的动态分量要大很多。因此,微细立铣削时,铣刀直径越小,切削振动对刀具寿命和工件加工质量的影响也更显著。

根据图2b,各方向振动加速度的前两阶主频完全相同,分别为270 Hz和1 340 Hz,其分别对应于铣削频率及其5倍频;由于结构和刚性不同,各方向的3~5阶主振频率稍有不同,但大都为切削频率的倍频。从而表明:铣削参数是振动加速度的主要影响因素。

2.2 振动位移量的基本特征

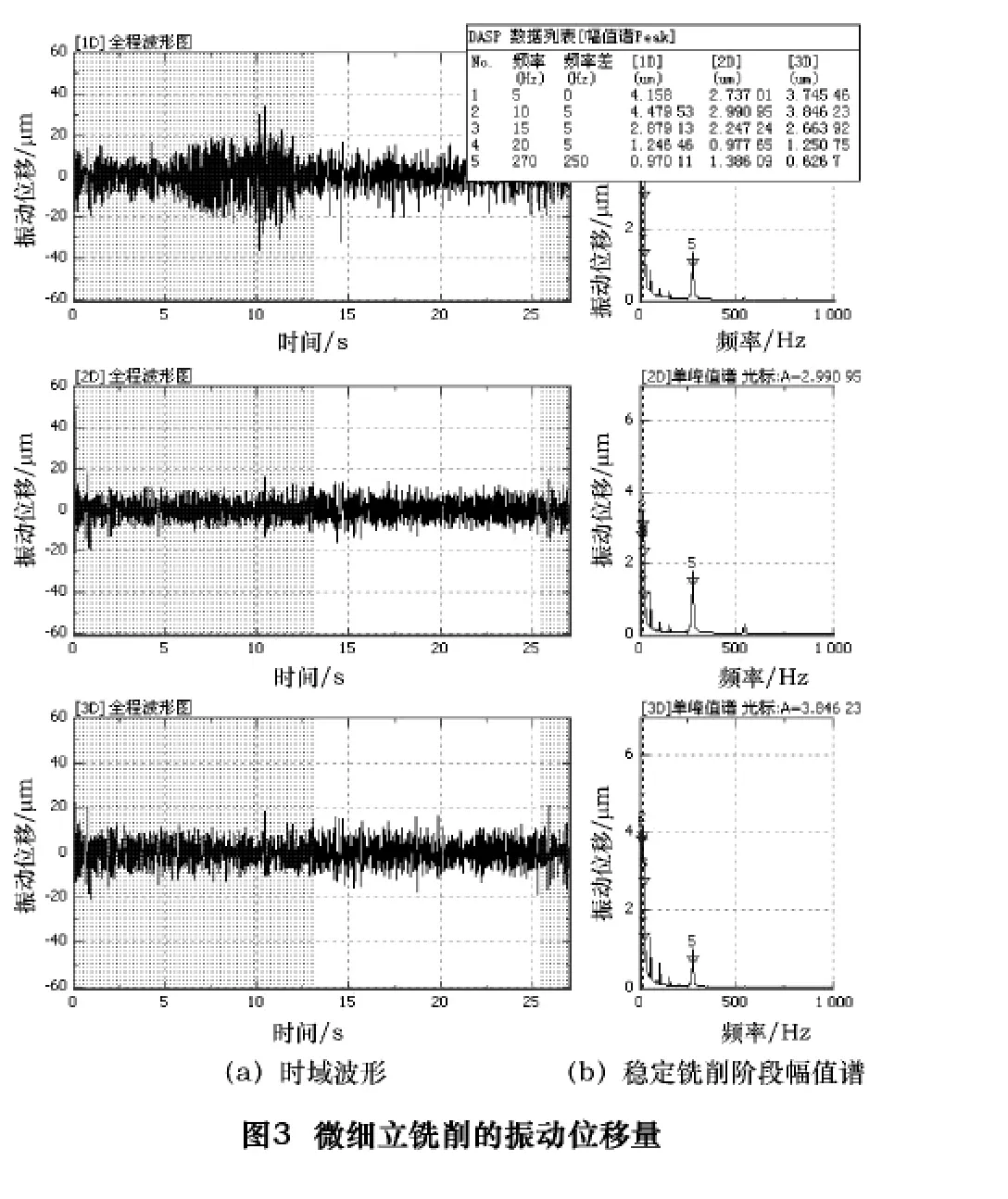

图3是图2对应的振动位移量,即图2所表达的是振动加速度波形经过二次积分变换后所得到的位移波形,反映了立铣刀在三个方向上的瞬时偏移量大小,通道[1D]、[2D]和[3D]的振动位移量分别与铣刀在进刀方向(X方向)上的弯曲变形量、槽的扩张量和槽深变化量成正比。因此,可以利用振动位移量来评价立铣刀的弯曲变形和槽的尺寸精度(包括槽的宽度和深度尺寸)的大小。

根据图2a和图3a,振动位移量与振动加速度的变化规律并不相同。图2a中三个方向上振动加速度由大到小依次为:Y方向>X方向>Z方向,而图3a中除了X方向的局部振动位移量较大之外,其余时间三个方向的振动位移量大致相当,这说明:切削过程在进刀方向(X方向)不稳定,微径铣刀产生了较大的弯曲摆动,当弯曲变形量超过一定限度,就能够使刀具沿着进给方向出现弯曲折断;而在Y方向和Z方向切削比较稳定。振动加速度和振动位移量之所以有不同的变化规律,可以从两者的幅值谱中找到答案。根据图3b:振动位移量的前4阶主振频率主要是一些低频成分,这个频段主要来自于与切削条件(尤其是切削阻尼)有关因素的影响;而铣削参数只是振动位移量的次要影响因素(对应于3b中270 Hz的波峰)。

3 铣削参数对振动加速度和位移量的影响

3.1 铣削参数选择

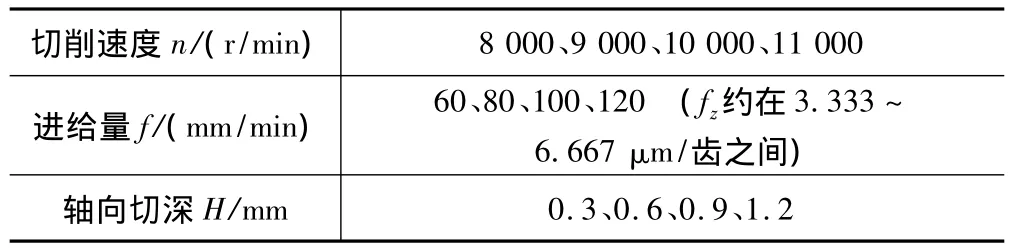

铣削参数如表1所示,表中加下划线的参数为固定参数。采用单因素试验法,固定两个切削参数不变,改变第三参数,观察其对X、Y和Z方向振动加速度和振动位移量的影响规律。

表1 铣削参数表

3.2 试验结果及分析

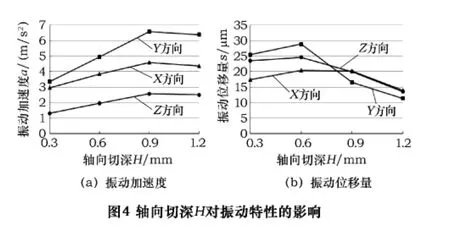

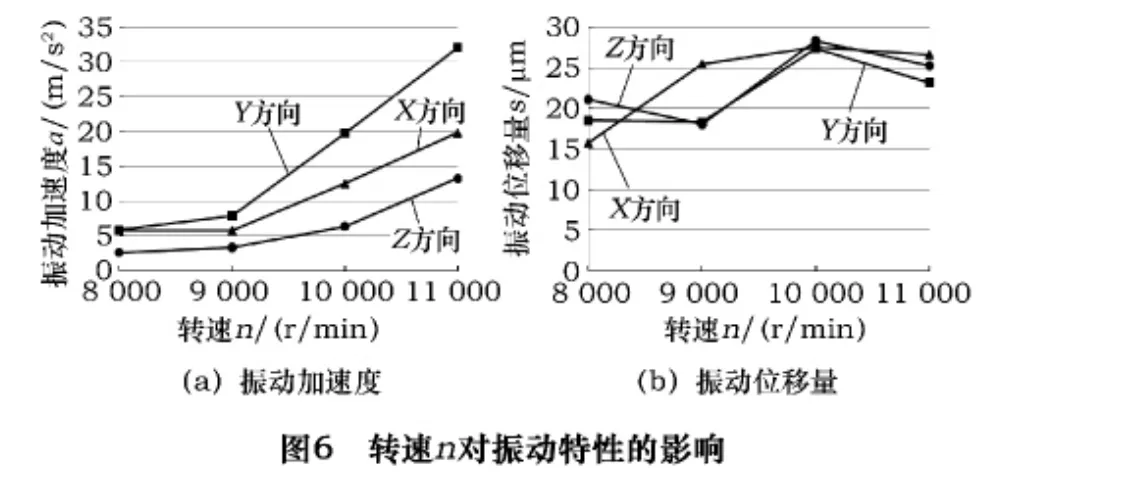

图4~6分别为直槽微细立铣削时振动加速度和振动位移量随铣削参数(轴向切深H、进给量f和主轴转速n)的变化趋势图。从图4~6中可以看出:

(1)无论铣削参数如何变化,振动加速度从大到小总是依次为Y方向>X方向>Z方向。从而表明:水平方向(X、Y方向)的振动加速度明显大于铣刀轴线方向(Z方向),且槽宽方向(Y方向)的振动加速度大于进刀方向(X方向),这是由于微径铣刀的径向刚度远小于轴向刚度,且立铣刀在槽宽方向承受的载荷比进刀方向承受的载荷稳定性差的缘故。

(2)振动加速度随3个铣削参数增加都呈上升趋势,但轴向切深H和主轴转速n对振动加速度的影响比进给量f显著;当轴向切深增加到一定值后,振动加速度基本保持不变;较低转速切削时,主轴转速对振动加速度的影响也比较小。

(3)随着铣削参数的改变,振动位移量与振动加速度的变化趋势并不相同,在试验参数范围内,X、Y、Z这3个方向上的振动位移量大致相当,在一定的范围内,增大主轴转速n能使振动位移量加大,增大轴向切深H能够减小振动位移量的大小。因为对于特定工件的加工,轴向切深一般不易选择,所以为了降低微径铣刀发生弯曲折断的概率和提高尺寸精度必须选择合适的主轴转速。

4 结语

(1)在相同的加工工况下,微细立铣削的切削振动远大于大直径铣刀铣削的情况,其对刀具寿命和加工质量的影响也更显著。直槽立铣削时,由于3个方向上刀具刚度和切削负荷的差异,水平方向的振动加速度明显大于铣刀轴线方向,且槽宽方向的振动加速度大于进刀方向。

(2)铣削参数是影响微细立铣削切削振动的主要因素,振动加速度随3个铣削参数的增加都呈上升趋势,但轴向切深H和转速n对振动加速度的影响比进给量f更显著。

(3)与振动加速度不同,铣削参数只是振动位移量的次要影响因素,其主要影响因素来自于切削条件(尤其是切削阻尼)方面的原因。直槽立铣削时,X、Y、Z这3个方向上的振动位移量大致相当,在一定的参数范围内,减小主轴转速n和增大轴向切深H能够减小振动位移量的大小,从而能够减少立铣刀发生弯曲折断的概率和提高槽的尺寸精度。

[1]于同敏,宫德海.微型磨具制造技术研究与发展[J].中国机械工程,2005,16(2):179 -183.

[2]Friedrich C,Coane P,Goettert J.Direct fabrication of deep x-ray lithography mashks by micromechanical milling[J].Precision Engineering,1998(22):164 -173.

[3]Sawada K,Odaka S,Kawai T.Manufacture of diffraction grating on tiny parts by means of ultraprecision milling[J].Microsystem Technologies,1999(5):157-160.

[4]Weule H,Huntrup V,Tritschle H.Micro-cutting of steel to meet new requirements in miniaturization[J].Annals of the CIRP,2001(50):61-64.

[5]Schmidt J,Tritschler H.Micro cutting of steel[J].Microsystem Technologies,2004(10):167-174.

[6]Tansel I N,Arkan T T,Bao W Y.Tool wear estimation in micro-machining[J].International Journal of Machine Tools & Manufacture 2000,40:599 -620.

[7]Zhou L,Wang C Y,Qin Z,et al.Wear Characteristics of Micro- end mill in high - speed milling of graphite electrode[J].Key Engineering Materials,2004,259 -260:858 -863.

[8]刘志兵.微小型结构件的微细切削工艺基础研究[D].北京:北京理工大学,2006.7.