发动机缸体双金属曲轴孔半精镗及精镗加工工艺*

2013-09-27肖铁忠龚文均苑春迎

罗 静 肖铁忠 龚文均 苑春迎

(①重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054;②四川工程职业技术学院机电工程系,四川德阳 618000;③贵州詹阳动力重工有限公司,贵州贵阳 550006)

缸体曲轴孔精加工工序是缸体三道关键工序之一,其涉及到的各项尺寸与形位精度都将直接影响发动机的品质与寿命,进而决定汽车的性能。高的曲轴孔尺寸精度、形位精度及小的表面粗糙度值能有效地提高曲轴外圆与曲轴孔的配合精度,从而提升曲轴的旋转精度;高的曲轴孔的孔与孔之间的同轴度能降低装配难度,降低磨损,改善曲轴旋转状况,提高曲轴使用寿命,从而提升发动机的品质与寿命。因此,为使缸体曲轴孔达到使用要求,缸体曲轴孔的各项精度须达到技术要求。而合理的加工工艺、高精度的加工设备以及高性能的刀具是曲轴孔能达到设计技术要求的主要保障[7]。

1 主要参数及加工难点分析

1.1 缸体主要参数

缸体名称:465Q直线型4缸缸体

缸体外形尺寸:311 mm×298 mm×227 mm

缸体材料:HT250(曲轴孔盖)、铝合金(曲轴孔座)

材料硬度:170~241HB(灰铸铁)、60~150HB(铝合金)

曲轴孔尺寸:5×φ54 mm,深度分别为23.3、21、24.6、21、23.5 mm

缸体重量:30 kg

1.2 加工难点分析

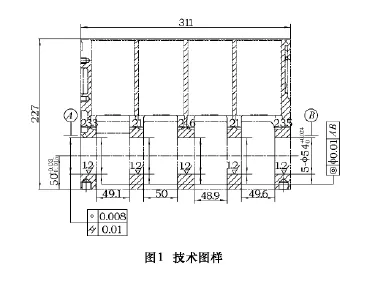

企业对曲轴孔的加工精度要求提供了技术图样,见图1。

由企业提供的技术图样可知,其加工难点主要表现在以下4个方面:

(2)五曲轴孔的形状位置精度要求较高,既要保证曲轴孔公共轴线对四缸孔轴线的垂直度0.04 mm,又要保证五曲轴孔的圆度0.008 mm、圆柱度0.01 mm。

(3)五曲轴孔的表面粗糙度要求Ra=1.2 μm。

综上,要使曲轴孔各项精度达到设计要求,难度较大,加工时,除需要高精度的加工设备外,还需要设计合理的加工工艺及合适的刀具。

2 双金属曲轴孔加工工艺的确定

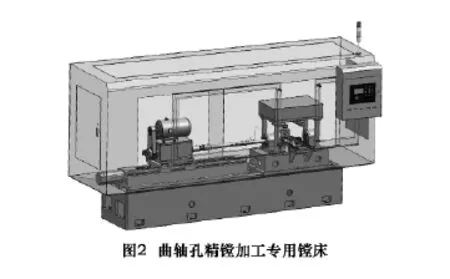

曲轴孔的精加工是缸体生产过程中的3道关键工序之一,其尺寸、形状及位置精度将直接影响发动机的性能及寿命,所以发动机生产厂商在规划这道工序时会慎重选择加工设备及制定合理的工艺方案。曲轴孔精加工工艺方案的制定涉及到加工设备、刀具、工艺参数等[1]。目前,国内外规划这道工序时,主要采用以下两种方式:一是采用镗刀精镗加工。选择这种方法时,曲轴孔的精加工由加工中心或专用机床完成,采用硬质合金刀具或CBN刀具,其特点是先期投入成本低,加工精度稳定性较高,当采用CBN刀具时,加工寿命较高,一把刀能加工约300件以上精度符合要求的工件。二是采用铰珩加工方式,选择这种方式时,一般采用精度较高的卧式珩磨机来完成曲轴孔的精加工,其特点是能进行深孔加工(最大孔深可达3 000 mm),加工精度高,寿命长,但是先期投入成本非常高,且一般需要进口。综上,考虑企业实际,我们选择专用卧式镗床来完成曲轴孔的精加工。本课题设计的曲轴孔专用卧式镗床见图2。

曲轴孔镗削加工时,镗削工艺有两种:一种是粗镗、半精镗、精镗三刀三工序方法;另一种是半精镗、精镗两刀两工序的方法。这两种方法都有较为广泛的应用,但是考虑到两刀两工序法具有较高的加工效率,本文采用此镗削工艺。

由于本缸体的生产规模较大,达到10万件/年,需延长刀具的更换周期以减少刀具更换次数,提高生产效率,要求刀具具有较长的寿命及较高的精度稳定性。通过对比选择CBN刀片作为半精镗与精镗刀片[1-3]。

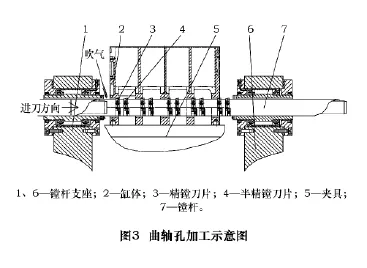

加工时,由于曲轴孔与镗杆之间形成的空间非常狭小,不利于切削热与切屑等排出,若处理不合理,将严重影响曲轴孔的加工精度及刀具的寿命。精镗加工曲轴孔时,选择吹气空冷排屑的加工方法能有效地降低切削热、切屑等对曲轴孔加工精度的影响。

为进一步提高生产效率,在镗杆上安装五组刀片,分别完成五曲轴孔的半精镗、精镗加工。曲轴孔半精镗与精镗加工见图3。

3 双金属曲轴孔加工工艺设计

3.1 生产特点

缸体机械加工生产线生产纲领:10万件/年。

工序内容:汽车发动机缸体曲轴孔半精镗与精镗加工。

设备名称:缸体曲轴孔加工专用镗床。

工作制度:300日/年,2班/日,8 h/班,生产效率91%,设备负荷率90%。

生产节拍:300×2×8×0.91×0.9×60/100 000=2.4 min/件。

由上可知,要使工艺达到企业要求,除精度要求外还需保证其生产节拍小于2.4 min/件。

3.2 定位夹紧方案的确定

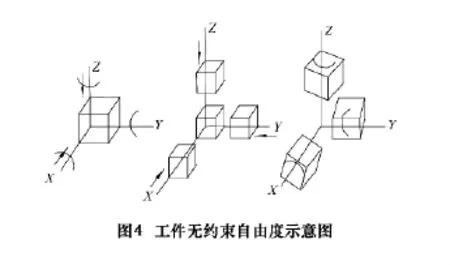

工件不受任何约束的情况下,在空间具有6个自由度,如图4所示。

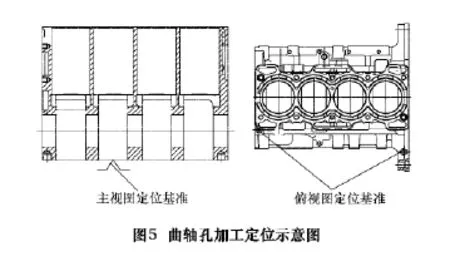

要使工件能达到设计图样上的各项尺寸与形位精度,工件在加工过程中就必须能在正确的位置上定位,并在加工过程中保持这个位置不变。为使工件具有正确的加工位置,需约束其6个自由度,实现工件的完全定位。本文缸体在加工曲轴孔时采用“一面两销”的方式对缸体进行定位,限制其6个自由度,如图5。

工件正确的定位只是保证加工精度的基础,一般加工过程只有定位是不够的,需要夹紧来保证正确的定位位置不变。自动夹紧机构中,应用最广泛的是气动与液动夹紧装置[6]。在相同条件下,采用气动夹紧装置的优点:动作迅速,能大大缩短辅助时间,显著提高生产效率,动力源是用之不竭的气体,成本较低。因而本文采用气动夹紧装置,定位夹紧方案如图6所示。

加工时,由可微调支撑块2、11上表面与定位销3、10构成“一面两销”的定位基准,对工件进行正确定位;由压紧块6、9与压紧气缸5、8实现工件的夹紧,保证工件加工过程中始终具有正确的加工位置。

3.3 切削参数的确定

3.3.1 切削线速度的确定

刀具的切削线速度主要由刀具材料及被加工工件材料决定。本文刀具材料是CBN,加工对象的材料有两种,铝合金与灰铸铁。由于铝合金的硬度远小于灰铸铁,曲轴孔精加工的切削线速度通过灰铸铁的加工特性来来确定。粗镗及半精镗灰铸铁时切削线速度为60~90 m/min,而精镗时其切削线速度为80~700 m/min[2-3]。考虑到本文是半精镗与精镗结合在一道工序,因而选择120 m/min的切削线速度。

3.3.2 镗刀转速的确定

镗刀转速的计算可根据切削理论进行计算,根据切削基本理论,镗刀转速的计算公式为[5]

式中:n为镗刀转速,r/min;d为刀具直径,mm;Vc为切削线速度,m/min。

刀具直径为54 mm,切削线速度为120 m/min,将其代入式(1)可得镗刀半精镗、精镗曲轴孔时的转速n≈707.71 r/min。

3.3.3 背吃刀量与进给量的确定

根据曲轴孔加工精度要求,同时考虑CBN刀具半精镗、精镗灰铸铁时的合理切削参数:半精镗时,0.5~2 mm的背吃刀量,1~5 mm/r的进给量;精镗时,0.08~0.3 mm的背吃刀量,0.04~2 mm/r的进给量。为使精镗后曲轴孔表面粗糙度达到1.2 μm的精度,选取较小的进给量与背吃刀量,半精镗进给量f=0.06 mm/r,背吃刀量ap=0.5 mm;精镗进给量f=0.06 mm/r,背吃刀量ap=0.1 mm。

进给速度计算公式为[5]

式中:Vf为进给速度,mm/min;n为机床主轴转速,r/min;f为进给量,mm/r。

将选取的参数代入式(2)可得进给速度Vf≈42.46 mm/min。

5个曲轴孔中最长的长度为24.6 mm,工进长度为55 mm,可知工进时间大约为1.3 min,缸体曲轴孔加工辅助时间为1 min,知本机床生产节拍为2.3 min/件,小于生产线设计生产节拍2.4 min/件,即设计工艺满足生产要求。

4 结语

机床成功研发并制造实物后,按照设计的工艺对缸体曲轴孔做了实际试切,检测得到的曲轴孔加工质量均达到或超过曲轴孔图样设计精度要求。研制的专用机床在重庆某机械制造企业的两条缸体生产线上投入使用,投产2年多以来,机床运行良好,曲轴孔各项精度均能达到设计要求。

[1]肖铁忠,罗静,龚文均,等.汽车发动机汽缸体缸孔双轴精镗加工工艺[J].制造技术与机床,2013(2):128-131.

[2]神会存,宗万栓,刘书锋.整体PCBN刀具高速切削高合金铸铁类材料的研究[J].机械制造,2009(7):53-55.

[3]计伟,刘献礼,孙轼龙.PCBN刀具最新发展及应用[J].航空制造技术,2012(14):77-82.

[4]Young B,Mark Dzaag D.PCBN grayeastiron[J].Cutting ToolⅡ,1994.

[5]华楚生.机械制造技术基础[M].重庆:重庆大学出版社,2007.

[6]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2005.

[7]许伟达.发动机箱体零件的同轴孔加工[J].MC现代零部件,2005(4):70-73.

[8]刘旭宇,陈昭荣.加工中心上箱体零件加工工艺路线的确定[J].机床与液压,2003(2):260-262.