多齿圆周铣削残留面积高度研究

2013-09-27刘召君李代兵

刘召君 李代兵

(①同济大学机械与能源工程学院,上海 201804;②贵州省劳动保护科学技术研究院,贵州遵义 563000)

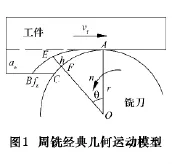

残留面积高度会直接影响工件表面质量,目前已存在计算车削残留面积高度的公式,然而对多齿圆周铣削残留面积高度方面的研究甚少。在经典的周铣几何模型中,由于铣刀每齿进给量fz远小于切削速度vc和铣刀盘直径D,所以把铣刀切削运动与进给运动合成后的运动轨迹近似为圆弧[1-4],如图1所示。这种经典简化模型比较简单,很容易用于生产实践。然而在实际铣削过程中,虽然每齿进给量fz对刀具的运动轨迹影响甚微,但由于它的存在,将会在工件加工表面上留下小块残留面积,如图2中的AD′M′A所围面积所示。本文通过建立非简化几何运动模型,来推导计算周铣残留面积高度的公式,并开发出计算和辅助分析软件来指导生产实践。

1 非简化几何运动模型的建立

圆周铣削的经典几何运动模型如图1所示,在二维平面中,工件以vf(mm/s)作直线进给运动。圆盘铣刀的转速为n(r/min),旋转方向如图中所示。铣刀半径为r(mm),刀齿数为z,径向切深为ae(mm)。

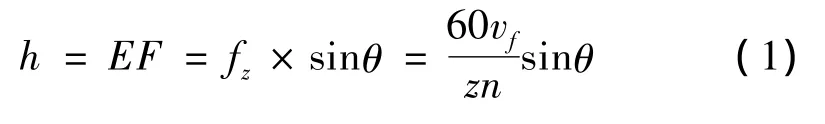

假设齿a和齿b为圆盘铣刀上的相邻两齿,齿a在前,齿b在后,如果齿a齿尖的切削轨迹为弧AFC,则齿b齿尖的切削轨迹为弧AEB,那么齿b在任意角度的切削层厚度h(mm)为[5]

但由于存在进给运动,刀盘中心在进给运动方向不断移动,刀尖运动轨迹近似为圆弧,式(1)并不严格成立。

下面将考虑进给运动的影响来建立非简化的周铣几何运动模型。在图2中,齿a和齿b为圆盘铣刀上的相邻两齿,齿a在前,齿b在后。首先以点A为中心,建立笛卡尔坐标系,假设在t=0时刻,O点为铣刀中心所在位置,OA为齿a所处位置,OE为齿b所处位置;运动t时刻后,铣刀中心运动到O′点,a、b两齿也相应地转动一定的角度,O′A′与O′E′分别表示在t时刻a、b两齿所处的位置。

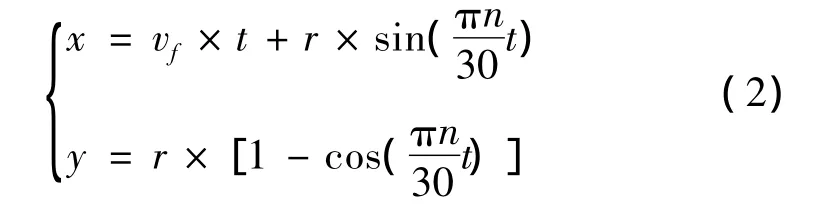

则齿a齿尖(A点)的运动参数方程为

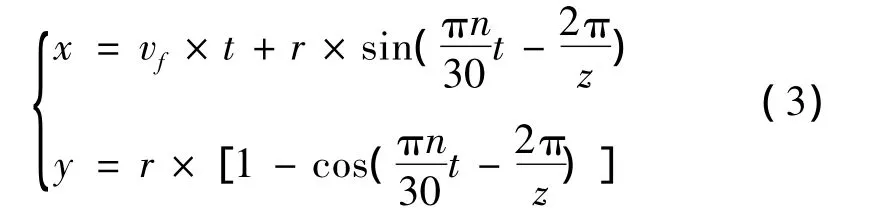

而齿b齿尖(E点)的运动参数方程为

根据上面两组参数方程可以证明:前后两刀齿齿尖的切削轨迹在x方向相平行,而且还可证明两条切削轨迹对应点之间在x方向的距离恒为fz。另外,前后两刀齿齿尖的切削轨迹的交点不会处在全切深ae线(即图2中的x轴线)上,所以两条轨迹与x轴之间将会有一小块区域存在,如图2中AD′M′A所围区域,该区域就是切削留下的残留面积。

在t时刻,设齿b与y的负方向所成夹角为θ,并设齿b所处位置的斜率为k,即直线OE′的斜率为k,则k与θ的关系为

又设OO′的距离为x0,则x0与θ的关系为

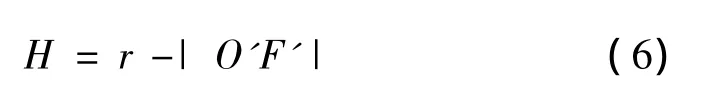

根据O′点的坐标值和斜率k建立直线O′E′的方程,而直线OE′与齿 a 齿尖的轨迹A′M′F′C′相交于F′点。根据这两个轨迹的方程可求出F′点的坐标,接着利用F′点和O′点的坐标值可求出两点间的距离|O′F′|。由图2可知,齿b在t时刻(θ角度)的切削层厚度h为

综上计算出切削层厚度h为式(7)和式(8):

但当点F′运动到点C′后,式(8)不再成立,此时切削层厚度h与切削角度θ之间的关系为

因此由式(4)、(5)、(7)、(8)和式(9)就可以确定切削层厚度h与切削角度θ之间关系。

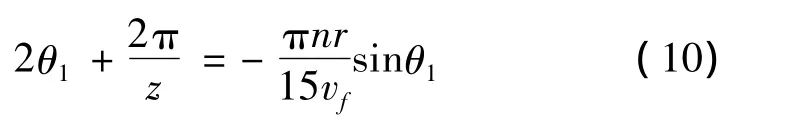

最后分别计算分段点 θ1、θ2、θ3,如图 3 所示。当齿b运动到M′点,其接触材料开始切削,而此时的切削层厚度为0,把h=0代入式(7),并联合式(4)、(5)可计算出θ1为

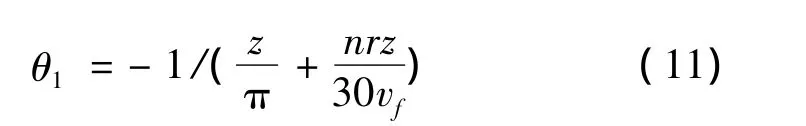

又因 θ1为非常小的负值,所以 sinθ1≈θ1,式(10)可化简为

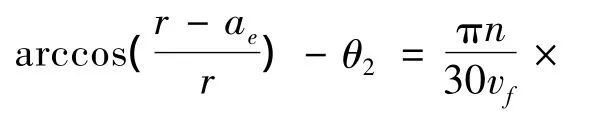

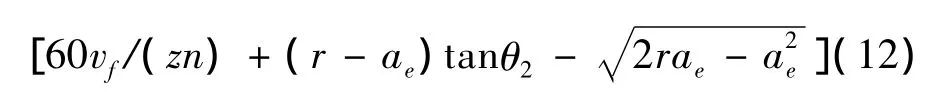

当齿b运动到C′点,根据B′C′=60vf/zn和切削深度ae可以得出 θ2为

当齿b运动到B′点,根据简单的几何关系,可以得出 θ3为

2 残留面积高度公式的推导

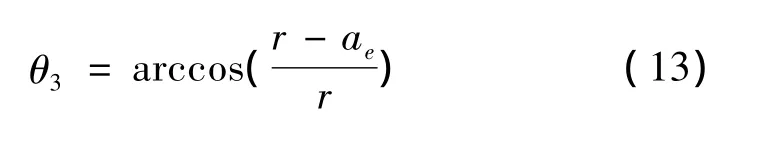

由图3可知,M′点为残留面积的最高点,且此时齿b的切削角度正好等于θ1,则残留面积高度Rz(单位:μm)为

把式(11)代入式(14)得:

由式(15)可得出:对多齿圆周铣削来说,影响残留面积高度的主要因素有主轴转速n、刀具半径r、刀具齿数z和进给速度vf,其随n、r和z的增大而减小,而随vf增大而增大,但与切削深度ae无关。又因每齿进给量fz=60vf/zn,代入式(15),得Rz为

由式(16)可得出:残留面积高度与每齿进给量fz、刀具圆盘半径r和刀具齿数z有关,这与车削的情况类似,其随fz的增大而增大,随r和z的增大而减小。

3 残留面积高度辅助分析系统的开发

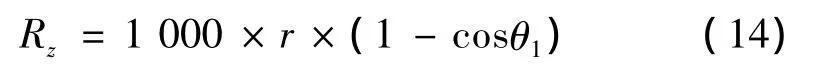

为了能更加准确和方便地分析周铣残留面积高度,笔者利用Visual C++开发了一款计算和辅助分析软件。同时为了满足不同的参数输入情况,编程公式分别采用式(15)和式(16),图4为该辅助软件的功能模块图,其中进给速度模式表示利用式(15)来计算和辅助分析,而每齿进给模式表示利用式(16)来计算和辅助分析。

计算模块的功能是实现周铣残留面积高度的计算,以便能快速获得结果。其操作方法是:首先选择【计算】菜单,进入计算模块,程序会弹出参数输入对话框,在对话框内的下拉菜单里选择计算模式,程序会根据不同的计算模式,相应地改变参数输入编辑框。输入参数后,单击【计算】按钮,在文档视图里会显示出输入的参数值和计算结果。

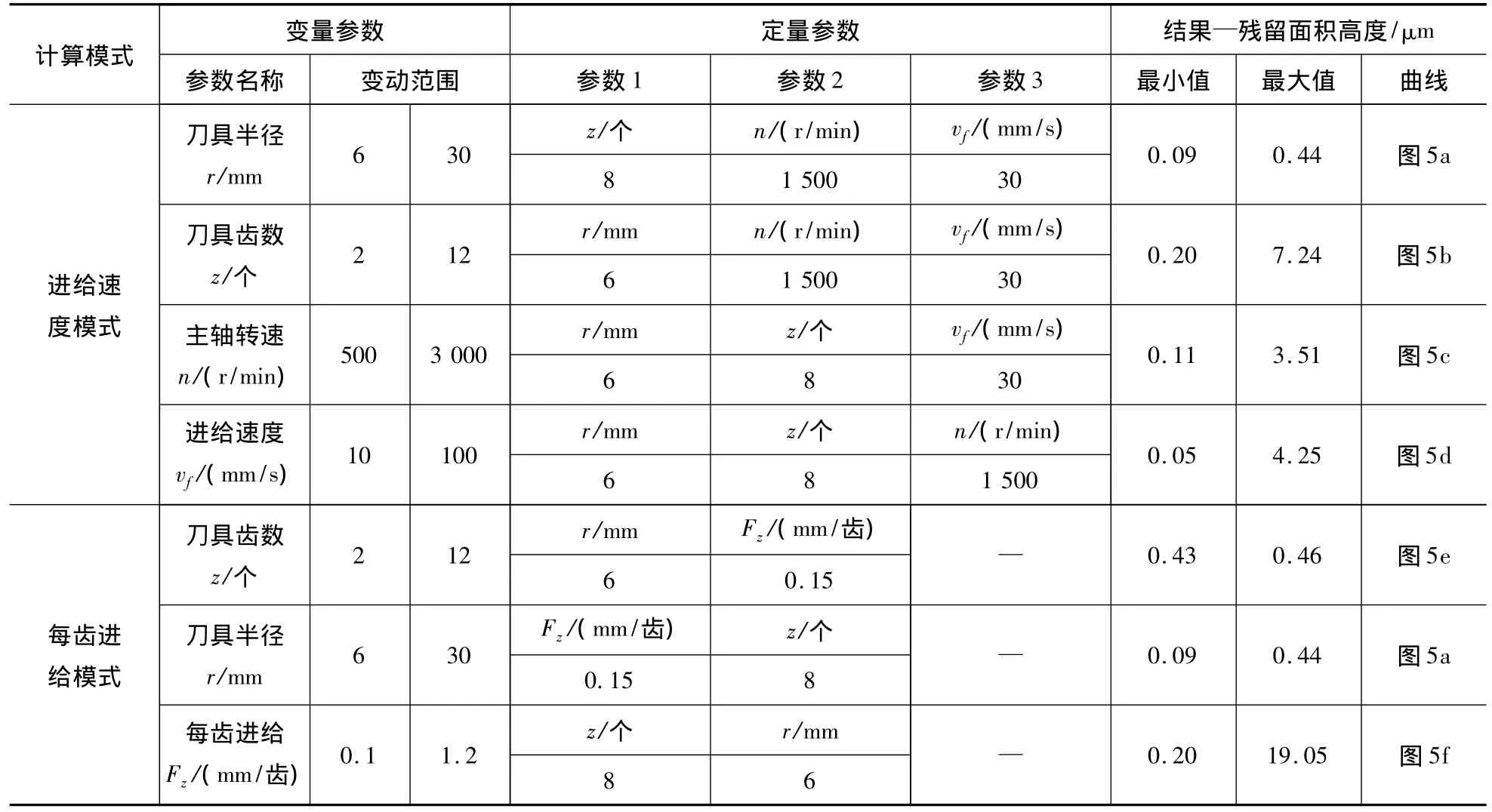

辅助分析模块的功能是选择一个参数为变量,其他参数为定量,绘制出变量参数与残留面积高度之间的关系曲线,如表1和图5所示。加工工艺师以这些曲线为参考,选择合理的变量参数点,便能获得好的表面质量。

4 非简化模型合理性的验证

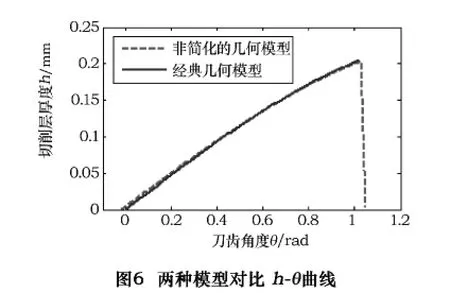

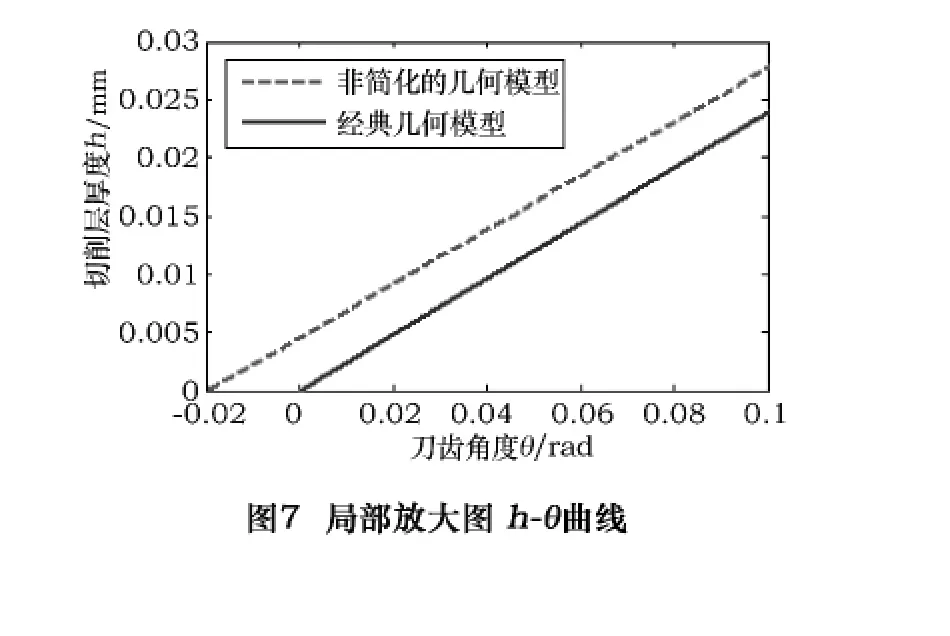

为了验证非简化模型的合理性以及在多齿圆周铣削中存在残留面积的现象,本文借助Matlab仿真软件来绘制切削层厚度h和刀齿旋转角度θ之间的关系曲线。对于经典模型,采用式(1)即可;而对于非简化模型,采用式(4)~(5)和式(7)~(13),切削层厚度h和θ2的求解采用牛顿迭代法。当取r=6 mm、z=5齿、m=1 500 r/min、ae=3 mm 和vf=30 mm/s时,得到了如图6所示的h-θ曲线。从图中可知,非简化几何模型的h-θ曲线与经典几何模型的h-θ曲线几乎重合,即证明了非简化几何模型的合理性。但从图6(图7为图6的局部放大图)中可看出,在非简化几何模型中,当h=0时,刀齿角度θ为一个很小的负值。由上文知,这个很小的负角即是影响残留面积高度的θ1因素,这从侧面证明了在多齿圆周铣削中存在残留面积的现象。

表1 残留面积高度辅助分析

5 结语

(1)在多齿圆周铣削中,每齿进给量对刀齿运动轨迹影响甚微,但在加工表面上会因其而留下残留面积。

(2)通过公式推导,发现影响残留面积高度的主要因素是刀具半径、每齿进给量和齿数。

(3)利用残留面积高度与齿数、主轴转速、刀具半径、进给速度和每齿进给量之间的关系曲线,来合理地选择这些参数,不仅可以满足实际的加工要求,还可获得好的表面质量。

[1]李沪曾,Spur G.平面端铣非线性切削过程模型[J].同济大学学报,1995,23(2):186 -191.

[2]Dammer L J.Ein beitrag zur prozessanalyse und schnittwertvorgabe beim messerkopfstirnfraesen[D].Aacher:TH Aachen,1982.

[3]李沪曾,张国红,魏衡.多齿端铣切削振动的计算机仿真[J].同济大学学报,2000,28(1):55 -59.

[4]李沪曾,于信汇,张国红,等.铣削振动的计算机仿真[J].振动工程学报,2001,14(13):292 -297.

[5]徐宏海.数控机床刀具及其应用[M].北京:化学工业出版社,2005.