集成水冷式制冷系统在数控机床的应用

2013-09-27张云

张 云

(成都飞机工业(集团)有限责任公司数控加工厂,四川成都 610092)

电气控制柜越来越多地被安装在环境比较恶劣的现场或机械设备附近,高温、粉尘和水汽等严重影响了电气控制柜的正常使用[1]。另外,电气控制柜中越来越普遍的使用了大量的发热元件。为了保证电气控制柜中各元器件的正常工作,采用一定的散热装置来保证电气控制柜的正常使用。常见的散热方法一般是采用风扇、空调器、热交换器等[2]。

恶劣的工作环境会对这些电子装置的工作可靠性和寿命有较大的影响;当温度峰值超过50℃、印制电路板之间的最热点、冷凝物的形成和能导电的灰尘,所有这一切都使现代电子控制设备的中断危险性增加和寿命缩短[3]。降低由于温度以及粉尘、冷凝物等造成的设备损坏是现代设备设计的必要因素。

1 现有制冷系统综述

现有大部分机床采用悬挂式空调制冷或风机制冷。普通制冷空调当采用风机进行内部空气循环,在保证内部热量分布均匀的情况下,利用钣金制作的电气柜热传导率为5~6 W/(m2·℃),即利用1 m2的金属表面,可以保证5~6 W发热量的电气柜保持在温升1℃的范围内。

悬挂式电气柜空调制冷采用独立结构,空调发生故障不影响机床正常加工,方便于更换新空调,制冷效果较好。制冷空调主要问题包含气流短路、凝结水问题、气流组织不合理[1]等,并由于制冷过程中需要从外部吸入空气,在空气过滤处使用过滤网,过滤网过滤不完全,且过滤网在3~5天内必须更换,成本较高。

利用风机制冷主要用于老式机床,以及无功率模块的电气柜,优点在于成本低廉,方便维修更换,缺点制冷效果不佳,空气伴随粉尘进入电气柜容易导致元件损坏。

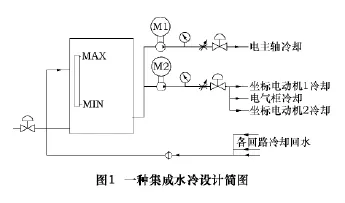

2 集成水冷系统的设计

当前数控设备的水冷系统主要用于电主轴水冷,少数驱动电动机采用水冷模式。集成水冷系统是指数控设备中3类或3类以上的部件采用1个水冷装置。集成水冷系统一般使用1个储液箱,1个热交换装置,2个或2个以上的水循环电动机,提供多条冷却管路满足多个数控设备部件的冷却。如图1所示,为一个标准集成水冷装置配置图。图1中采用2个水循环回路,分别供应主轴电动机制冷和电气柜制冷,设定2个循环回路的目的在于可以分别控制制冷的启动条件。如:在急停下需要电主轴制冷运行一段时间,可以单独停止循环回路M2,延时停止循环回路M1,通过PLC根据用户需求对各个部位冷却水进行优化,达到最好的制冷效果。

集成水冷系统采用统一制冷单元,便于维护,另在回水口设置多个流量开关检测,监测各个回路冷却水流量。

3 集成水冷系统包含内容

集成水冷系统包含数控设备各种部件的制冷及控制,有常见的电主轴冷却,坐标电动机冷却,还有电气柜以及功率模块冷却。集成水冷可以将循环水温度控制到15~40℃范围内,满足数控设备所有部件的散热要求。

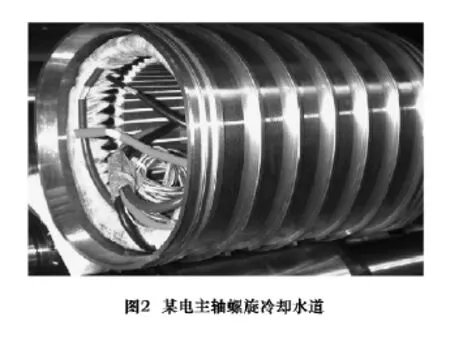

3.1 电主轴水冷

电主轴发热主要来源由两部分组成,一是前后轴承的摩擦生热,二是内装式电动机的发热[4]。电主轴水冷指的是根据电动机厂家提供的电主轴在额定转速和最高转速下需要的冷却能力,合理配置水冷机,确保冷却液进入主轴的入口温度,通过调整流量,控制主轴运转温度,使主轴在稳态下工作,实现高精度切削。内置电动机位于水冷系统中部,其功率损耗转化为热量加热该区域。高速电主轴冷却方式一般采用含添加剂的循环水,相应地配备管路和控温装置。冷却液一般在电动机外壳的螺旋冷却水道内循环,如图2所示为某电主轴螺旋冷却水道。

3.2 坐标电动机水冷

现代电动机普遍采用高的电磁负荷,达到了节省材料、缩小体积和减少占地面积的作用,但同时也带来了电动机内产生的热量过大,而散热面积相对不足的问题。目前绝大多数异步电动机都采用以空气为冷却介质的冷却系统,采用风扇强迫空气流动来冷却电动机。对于大功率、小体积或高速电动机才采用循环液冷却。

相对空冷系统与液冷系统而言,各有优缺点。液体热容量和导热能力远大于气体,冷却效果好,使电动机维持在一个较低的温升水平,延长了绝缘寿命;液冷系统允许电动机承受的电磁负荷高,提高了材料利用率;此外液冷电动机损耗小,噪音低。但总的来看液冷技术比较复杂。液冷在结构上需要相应的冷却液流通路和液冷结构部件,需要防止冷却液渗漏,还要解决金属腐蚀问题,提高了对电动机运行和维护的要求。

3.3 电气柜水冷

电气控制柜常常由于高温、粉尘和水汽等的存在而影响其正常工作,更重要的是,现在的电控柜内电子元器件的发热量越来越大,而电控柜的体积却越来越小,因此采取合适的散热方式以满足电控柜内合适的温湿度要求已经成为电控柜设计上必须予以考虑的一个重要环节。

电气柜水冷主要原理是让低温冷却水通过热交换片,然后安装风机将风通过热交换片,将冷却的风吹向电气柜内部,通过气流循环降低电气柜整体温度。由于电气柜对温度的要求相对于电主轴及功率模块要低,故应根据电气柜空间大小选择合适的热交换机。

3.4 功率模块水冷

目前驱动模块主要采用风冷形式制冷,风冷会导致粉尘堆积到散热片,导致散热片堵塞,需要定期清理散热片才能达到良好的效果。水冷式功率模块各大数控厂家均有产品,不过实际应用中使用较少。主要原理是冷却水通过密封的散热片,通过水循环的热传递效果将功率模块的热量带走,制冷效果好,不易堵塞。电气柜水冷也提供了较低的温度对功率模块降温,可以达到更好的控制温度的效果。

4 集成水冷系统的优势及缺点

4.1 集成水冷系统优点分析

(1)制冷效果

以IS200-150-400的清水离心泵为例,其配用电动机型号为Y280M-4的封闭式异步电动机,说明水冷与风冷计算过程。

Y280M-4的异步电动机,带散热肋型轴向通风。风冷系统风路由电动机风罩、外风扇和散热筋等组成。冷却空气从电动机风罩入口吸入,经风扇旋转增压,从风罩出口喷出,经电动机散热肋流动,逐渐减速扩散,吸收电动机的损耗热。其气冷冷却系统计算如下:

①电动机放热量P=5.97 kW;②冷却风量Q=7.2 m3/s;③进风温度t1=30℃;④出风温度t2=34.5℃;⑤风扇消耗功率P=-3.4 kW;⑥机壳对空气的温度降A0=-7.2℃;⑦系统效率为76.7%。

改用水冷冷却系统计算如下:

①电动机放热量P=5.97 kW;②冷却水量(20%裕度)q=0.15 m3/a;③进水温度t1=30℃;④出水温度t2=38.4℃;⑤水管消耗功率P=0.086 kW;⑥电动机对冷却水温降A0=-7.23℃;⑦系统效率为77.4%。

通过以上数据得知,水冷冷却方式带走的温度更高,制冷效果与风冷相同,功率消耗更低。

(2)经济分析

某台设备使用集成水冷系统配备一套制冷机组,制冷机组中2台泵,1个制冷单元,4个电气柜及驱动模块共计使用热交换器6个,1个温度控制系统,1个空气过滤网。若使用水冷风冷分别制冷,需配备1台电主轴用制冷单元,含1个泵,1个制冷单元,4个电气柜使用4个悬挂式空调,驱动模块使用涡轮风扇散热,驱动模块需要安装散热块,空调独立温度控制,使用5个过滤网。

如以上备件分析,采用集成水冷能节约过滤网约4张/月,能耗根据功率核算比分别制冷低,

(3)隐性故障分析

采用悬挂式空调制冷,粉尘及油雾会随空气交换通过过滤网少量进入电气柜内部,日积月累情况下会导致电气元件、功率模块等接触不良,甚至短路烧毁。大功率电动机在机床内部风冷循环不畅,风冷风扇的老化或积垢,长期会导致电动机损坏。

集成水冷系统采用全封闭式水冷结构,对电动机、功率模块等直接进行发热元件制冷,稳定可靠。在电气柜内部采用热交换方式,实现内部空气循环,不与外界空气交换,尤其适用于空气较潮湿和粉尘较多的加工环境。

(4)维护保养

分离制冷有独立的制冷单元,水冷制冷单元,悬挂式空调制冷单元,驱动风扇制冷,电动机风扇制冷,各单元有独立的制冷部件,如果有损坏需要单独维修。

集成水冷系统采用一个集成水冷循环及温度控制系统,维修内容相对简单。保养中清洗或更换部件更加方便集中,日常点检也一目了然。

4.2 集成水冷系统缺点分析

(1)冷却液泄漏

水冷系统需要做到良好的连接,尽量使用密封好的快速接头,如冷却液泄漏可能对电动机、电气柜带来大的损坏。在设计环节中应充分考虑到接头的位置及配置。

(2)故障维修

在故障维修中,集中式水冷系统一旦出现问题,将造成整台数控设备无法正常运行,需要及时完成维修才能恢复。零部件故障后水管拆卸较复杂。相对而言,分开制冷中空调可以单独拆卸修理,驱动风扇制冷方便拆卸更换,维修性较好。

5 集成水冷系统的应用

在数控设备日常使用中,集成水冷系统故障率明显较低。以2台同时购买的新机床为例,某机床采用集成水冷系统,在3年使用期间每月更换一个过滤网,制冷效果良好,无任何制冷引起的报警,电气柜内干净无粉尘。另外一台同采用分开制冷,每月更换过滤网4张;电气柜空调故障1次;主轴风冷电动机由于粉尘和油雾堆积导致主轴电动机散热不良而烧毁;电气柜内部检查有少量粉尘堆积。

制冷故障的发生原因较多,但是长期使用风冷必然造成风扇积灰,电气柜污染,制冷风扇机械磨损等问题。日常的维修保养无法检查到细微部件的质变,可能造成隐性故障。

集成水冷机床通过流量监控每个回路的冷却情况以及温度情况,直观地显示机床制冷效果。集成水冷控制单元及核心部件安装位置集中,便于维修。

6 结语

集成水冷系统已成功运用到高档数控机床的设计和使用中,并在实际应用中降低了隐性故障的发生率,节约成本,便于维护,能达到良好的制冷效果。其稳定性、维修性、集成性能满足高档数控机床使用要求。

[1]丁立君,吴俊云,顾克东.电控柜空调常见问题及分析[C].中国制冷学会2009年学术年会,2009.

[2]顾克仁.电气控制柜散热方法的比较分析[M].电气制造,2006(2).

[3]马瑜瑾.冷却装置在电气控制柜中的应用[J].机电工程技术,2004,33(12).

[4]孔祥志,李长英,王家兴,等.内装式电主轴冷却方式的探讨[J].机械工程师,2011(1).