车床皮带轴热力学仿真分析*

2013-09-27张国亮李安玲赵亚东

何 强 张国亮 李安玲 赵亚东 张 勇

(①安阳工学院机械工程学院,河南安阳 455000;②安阳莱工科技有限公司,河南安阳 455000;③清华大学航天航空学院,北京 100084)

高速主轴技术的先进程度代表了一个国家科技水平和生产力水平,皮带主轴作为车床的关键部件,其性能的好坏直径影响机床整体水平。随着主轴转速越来越高,轴承将产生大量的热量,如果热量没有及时导出将会产生热变形[1]。皮带轴工作时,在内外热源的作用下,系统的各个部分会产生不同程度的温升。升温后,主轴和机床其他部件的空间相对位置和尺寸都将与温升前不同,形成不同的温度场,如不及时进行冷却,将会产生不同程度的热变形,导致加工误差。尤其是高速主轴,热变形引起的误差尤为突出,因为主轴系统各零件的刚度和精度都较高,负荷却不是很大,主轴因受力产生的弹性变形所引起的加工误差常常是很小的,在高速下,运动副之间的摩擦发热和温升却非常严重,如不采取有效措施,所引起的热变形就很大。据统计主轴单元的热变形已经成为影响加工精度的主要因素,热变形引起的加工误差比例可高达 40% ~70%[2-3],因此高速车床皮带轴冷却系统的研究致关重要。

本文以高速车床皮带轴为研究对象,通过有限元分析软件,建立主轴三维模型,对主轴以及轴承分别进行瞬态、稳态热分析。通过分析和计算,为高速皮带轴提供一种理论分析以及仿真方法,使设计者可以根据发热量计算预测皮带轴的温升,为皮带优化设计奠定基础。

1 皮带轴内部结构

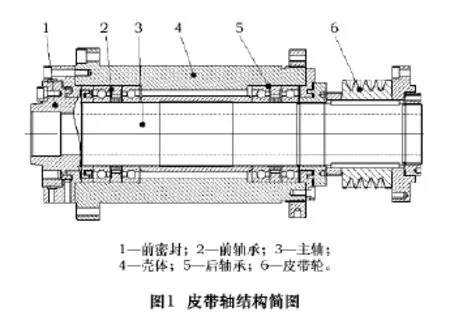

本文皮带轴主要参数为:最高转速20 000 r/min、主轴直径120 mm,前后轴承均为2套串联 NSK-7013A5MP4轴承,主轴前端锥端形式为A2-4型。主轴静态精度:前端锥面跳动、端面跳动均≤0.003 mm,油脂方式、循环水冷。图1是试验用主轴剖面图。

2 轴承摩擦力矩与发热量的确定

摩擦力矩是滚动轴承的一项重要的动态性能,是轴承运转过程中温度上升的主要因素。轴承接触区中的热生成是由于球与沟道之间的摩擦损失和滚动阻力产生的。Palmgren推导了计算轴承摩擦力矩的经验公式,由轴承空转时润滑剂粘性产生的摩擦力矩和与速度无关的载荷作用产生的摩擦力矩两部分组成,即:式中:M0为与轴承类型、转速和润滑剂性质有关的力矩,N·mm;M1为与轴承所受负荷有关的摩擦力矩,N·mm。

2.1 空载时润滑油粘性产生的摩擦力矩M0

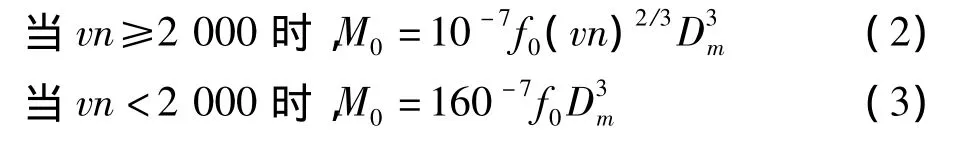

Palmgren根据试验结果推导出了空载时润滑油粘性产生的摩擦力矩M0的计算公式:

式中:Dm为轴承的平均直径,mm;f0为与轴承类型和润滑方式有关的系数,可查阅资料获得,对于角接触球轴承,通常取f0=2;n为轴承转速,r/min;v为在工作温度下润滑剂的运动粘度。

从式(1)和式(2)可以看出,发热量是与润滑剂的运动粘度有关的,随着温度的变化润滑剂的粘度也随之变化。

2.2 与速度无关的载荷作用产生的摩擦力矩M1

式中:f1与轴承类型和所受负荷有关的系数;p1确定轴承摩擦力矩的计算负荷,N。

M1反映了弹性滞后和局部差动滑动的摩擦损耗。f1,p1具体确定数值可查阅资料获得。在主轴系统中,安装的是角接触球轴承,取f1=0.001 3(P0/C0)0.33,p1=Fa-0.1Fr,P0和C0分别为轴承的当量静载荷和额定静载荷,Fa和Fr分别为其轴向力和径向力。

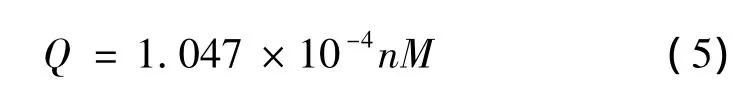

2.3 滚动轴承发热量计算

高速球轴承的温升是由其各个零件之间的摩擦生热共同作用所致。各部分之间摩擦生热的计算公式为[4-6]

式中:Q为轴承发热量,J。

3 有限元模型

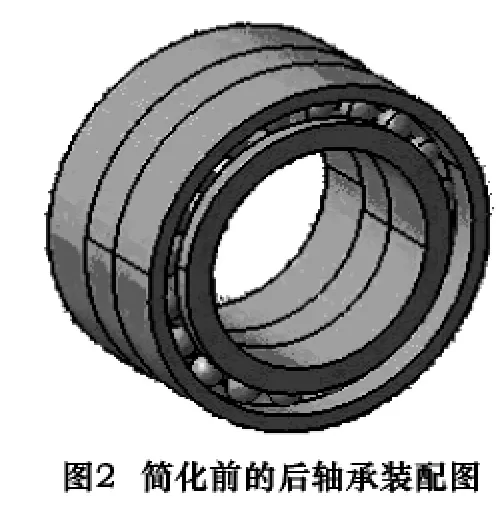

根据建立有限元模型的基本原则建立车床皮带轴的有限元模型,在建立有限元模型时,对车床皮带轴的发热体轴承部分进行简化,把轴承和隔垫当做一个整体,选用同样的材料,这样有利于进行分析。如图2所示是没有简化前的后轴承和隔垫的装配图,图3所示是简化后的后轴承的装配图。

对模型简化后得到主轴和轴承的装配图,如图4所示。

对模型简化后利用SolidWorks的有限元软件Simulition对模型进行网格划分,同时为了更好地进行分析,对轴承局部网格细化处理。利用“生成网格”命令将建立好三维模型的生成网格。网格选取标准网格,网格单元大小为12 mm,公差为0.60 mm,雅可比点为4点:对轴承局部进行网格细化处理。利用网格控制命令对轴承局部进行网格细化处理,细化处理后的部分网格单元大小为3.5 mm,比率大小为1.5,有限元模型共有38 406个单元,64 162个节点,如图5所示。

4 结果分析

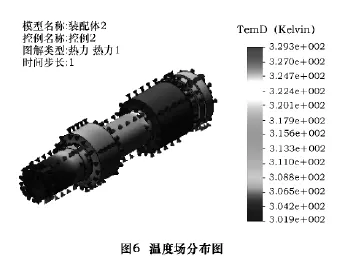

在本课题中车床皮带轴的轴承是发热源,在进行分析时我们假设皮带轴已经以4 000 r/min运行了一段时间,运行时,前轴承内外圈接触区的发热量分别为149.48 W、185.16 W,后轴承内外圈接触区的发热量分别为92.13 W、119.18 W,则前、后轴承的总发热量Q1、Q2,分别为 334.64 W、211.31 W。由于轴承的旋转速度很快,可把滚动体等效为一个圆环,其截面积与滚动体的截面积相等。为了更好地进行热力学仿真分析,利用“接触面阻”命令在轴承和主轴之间增加接触面阻,接触面阻之间的热阻取主轴和轴承两材料之间的平均值124.65 K/W。利用“对流”命令为热分析增加对流系数和环境温度,在“所选实体”命令栏里单击“选取所有敞开面”,对流系数为100 W/m2,总环境温度设定为298.15 K。由于前轴承和后轴承的发热量不相同,所以前后轴承产生的总热量不相同,前轴承的发热量为334.64 W,后轴承的发热量为211.31 W,前后轴承的发热量都加载到轴承的表面。加载各种数据后对车床皮带轴热力学仿真分析运行,运行后得到的温度场分布图,如图6所示。

利用探针对主轴温度场分布图的几个关键点进行探测,探测的结果如图7所示。

由分析算例结果可知车床皮带轴的后轴承38 350节点处的温度为324.7 K,前轴承29 765节点处的温度为328.6 K,前后轴承之间部分54 234节点处的温度为313.6 K。结果表明:车床皮带轴的主要热源是轴承的摩擦发热,发热会引起轴承的温升,由于前轴承为受力轴承,产生的热量大于后轴承,且前后轴承散热性能较差,整体温升较高,造成不均匀的主轴温度场,将会导致主轴轴线的变位。如不采取有效措施加以控制,轻者会降低车床的加工精度;严重时,则可能会造成主轴轴承的过热,导致严重的设备事故,影响车床的工作可靠性。综合上述分析结果,提出改善主轴热态特性的建议:(1)以油润滑代替目前的脂润滑;(2)加大冷却进水量或采用恒温冷却,以便通过循环水及时带走热量;(3)降低最高工作转速,减少轴承摩擦的发热量。

5 结语

采用有限元分析方法,借助SolidWorks分析软件,对车床皮带轴进行了深入的热态分析,得到了皮带轴温度场分布情况,仿真结果显示,该皮带轴前后轴承温升较高,散热性较差,最终根据实际情况提出了该主轴的改进意见,为车床皮带轴冷却结构改进提供了参考。

[1]黄晓明,张伯霖,肖曙红,等.高速电主轴热态特性的有限元分析[J].航空制造技术,2003(10):20 -23.

[2]熊万理,黄红武,张峻辉,等.高速精密电主轴动态热态特性的研究进展[J].振动工程学报,2004(17):61-64.

[3]张耀满,高冠滨,王旭东,等.加工中心主轴部件及其主轴箱的热特性有限元分析[J].组合机床与自动化加工技术,2005(4):43-45.

[4]杨启威.轴承系统温度场分析[J].轴承,1997(3):2-6.

[5]黄晓明.高速电主轴热态特性的有限元分析[D].广州:广东工业大学,2003.

[6]何强,叶军,刘宏照,等.基于ANSYS陶瓷球轴承电主轴动力学仿真与实验研究[J].制造技术与机床,2009(6):67-70.