一种五轴联动机床动态精度检测及优化方法*

2013-09-27彭志军刘大炜宋智勇

彭志军 刘大炜 宋智勇

(成都飞机工业(集团)有限责任公司数控加工厂,四川成都 610092)

五轴联动数控机床目前已大量用于航空制造等高端制造领域。由于机床复杂的机械结构及控制系统,五轴联动机床加工精度检测及优化一直是业内研究的热点和难点,成为影响产品加工质量及效率的关键[1-2]。其中对机床加工精度的影响因素中,静态精度检测与补偿已有大量标准[3-4],而动态精度由于受机械和控制系统两方面影响,其检测和优化则一直未能得到有效解决。在常见的精度检测方法中,直线度、垂直度等基本的精度检测只能反映机床静态精度[5],而数控系统中常见的螺距补偿、垂度补偿等也主要针对机床静态误差。基于试验件切削的样件法能部分反映机床动态精度。如行业内通用的NAS979(National Aerospace Standard Test Part 979)圆锥台[6],通过对机床加工的圆锥台精度来评价机床精度,但该方法只能部分反映机床动态精度,无法对动态精度调整提出有效建议,且许多NAS件试切合格的机床,加工复杂零件时依然存在明显问题。

本文提出一种基于S形试件[7]、五轴联动RTCP(Rotation Tool Center Point)精度检测的数控机床动态精度检测及优化方法。通过对具有形状复杂、壁厚薄、刚性差等特点的S件试切,完成对机床加工精度的评价。通过球头对机床RTCP精度检测,分析并搜索存在问题的驱动轴,指导机械结构调整。利用西门子系统的监控功能,记录机床给定程序下运动轨迹,通过对特定轴运动曲线的幅频、相频分析,并结合圆度分析,完成对伺服系统控制参数的优化与调整。通过20多台数控机床的成功应用,验证了上述方法的有效性和工程实用性。

1 动态精度检测流程

数控机床动态误差往往与静态误差融合在一起影响机床精度,综合反映为工件的加工质量。机床加工精度的检测一般用于新机床验收或工件表面质量问题的处理,动态精度检测与优化流程如图1所示。

图1中,RTCP精度检测是指检测机床五轴联动时的刀尖运动误差(图2)。一般流程为:激活机床RTCP功能,装上合适检棒(球头),设定机床各轴运动范围及速度,编制程序控制刀具绕刀尖中心点转动,在转动过程中测量刀尖中心X、Y、Z向误差。由于此过程机床五轴联动,运动过程中的刀尖中心位置误差能有效反映各轴联动时的动态精度。

RTCP精度检测能反映3个或3个以上轴联动时的机床动态特性。以图2中AC双摆头机床为例,当机床C轴为0°时,机床A摆角从-90°运动至90°过程中A轴、Y轴、Z轴将联动,此时机床终端各方向运动误差就反映了A轴、Y轴、Z轴的联动精度,同理给定不同的C角、A角运动范围,以及刀尖位置值(X、Y、Z),即可有针对性的检测机床各轴在给定区域联动时的动态精度,指导搜索问题轴、机械调整和参数优化。

S件模型由两条S形样条曲线生成直纹面并加厚得到(图3),具有壁薄、刚性差、表面曲率变化大的特点,不同部位加工中机床的摆角变化很大。

通过测量机测量S形试件单边轮廓面3条曲线共99个点位的误差(图3中a、b、c三条曲线),每个点位误差包含X、Y、Z三个方向的误差值。通过分析各测量点位误差即可定性评价机床动态精度,并可对存在动态精度问题的轴进行定位:超差点位分布规律用于搜索存在问题的轴,点位超差值大小则用于评估动态误差的量级及可能原因。分析流程为:首先分析位置超差点分布规律,再调出加工程序,分析超差较大区域处的机床各轴位置及运动状态,即定性判断可能存在问题的机床轴及大概位置。

根据流程图1,当出现零件表面质量问题时,首先借助RTCP动态精度检测,如果不合格则进行相应调整;合格后则进行S件试切,如果此时S件试切出现问题,则根据试切结果分析问题原因,对特定区域再次进行RTCP精度检测并指导调整;最终以S件试切是否合格为标准,判断机床是否可投入使用。

2 动态精度优化

动态精度优化和检测过程相辅相成,包含了RTCP精度检测、坐标轴运动特性(幅频、相频等)分析、圆度测试、机械结构调整、伺服控制系统参数调整、S件试切分析等环节。其中第一步RTCP精度检测为综合性检测,后续RTCP精度检测主要用于S件试切结果的进一步分析、机械调整及参数调整结果评测、问题轴和问题区域搜索与定位等目的。

RTCP精度检测需设定如下参数:刀尖位置、摆角运动范围及各轴运动速度。因此通过调整上述参数,可测评机床特定轴在特定区域下,以特定速度运动时的动态精度。RTCP精度检测结果对于动态误差原因分析以及机械结构调整等具有较为明确的指导价值。

坐标轴运动特性主要包括幅频、相频特性曲线,可作为RTCP精度检测的补充,用于进一步搜索问题轴和问题原因,并指导伺服系统各控制环参数的调整。目前有一些专门的监控软件和仪器用于单个轴的运动特性分析,如ARTIS等,实际生产一般可直接利用数控系统自带的监控与分析功能模块。在RTCP精度检测结果的基础上,针对需进一步分析的坐标轴,给定其运动区域和速度,监测并记录其运动特性曲线,即可对该轴的运动特性做详细分析。

图4是基于西门子840D系统的轴状态监控与分析功能模块绘制的某机床X轴运动幅频域和相频域曲线,可标记曲线上任意点对应的频率、幅度和相位值,为该轴伺服控制系统中的电流环、速度换、位置环相关控制参数的有效性进行评价,并为参数调整提供参考。

圆度测试是指检测机床2个轴或2个以上轴联动走圆轨迹的运动误差(图5),可以借助双球杆(DBB)或数控系统自带的圆度测试模块完成。圆度测试同样需要设定相关参数,如联动轴、运动速度、圆轨迹半径等,通过设定合适的参数,同样可有针对性地对某些轴在某些运动状态下的动态特性进行分析,以指导搜索动态误差原因。

圆度测试须尽量满足如下条件:(1)测试速度尽可能快,(2)圆的直径尽可能的小,(3)摆角联动的测试需等直线轴调试成功之后才能进行。通过分析圆度测试曲线,可以对机床问题轴的动态响应特征进行优化,调试增益、前馈、摩擦系数、加速度、加加速度等关键的系统参数,也可检测机械传动间隙等,指导间隙补偿。上述参数优化后必须进行测试,反复调整直至符合要求为止。通过圆度测试和幅频、相频分析,对机床的相关机械结构、控制参数调整后,还需要反复上述测试,满足RTCP精度要求后再进行S件试切,如果S件试切合格则认为动态精度优化完毕,机床可交付使用。

综上机床动态精度的优化包含如下5个步骤:整机动态精度检测、动态误差原因分析、特定轴的动态精度检测、机械调整与控制系统参数调整、优化结果评测。上述各步骤所需借助的设备、软件等各不相同,但并没有绝对的先后之分,优化过程是一个反复调试的过程,最终优化结果是否满足加工要求必须通过S件试切验证。

3 应用实例

五轴联动机床动态精度检测与优化方法目前已在成飞公司数控加工厂得到大量应用,并取得良好效果。

某五轴立式加工中心(AB摆)验收时,进行了五轴联动试切NAS件圆锥台,NAS件精度和表面粗糙度良好,但S试件测量结果显示,零件表面存在多处点位超差(图6)。

图6中,横坐标表示S件侧面轮廓上单层的33个测点的点位数,纵坐标表示每个点位对应的三层上3个测量点的X向误差均值,超差区域主要集中在侧面轮廓的中间和一端(图7),超差值最大为0.18 mm。

分析S件加工程序,找到机床在加工S件中间和一端问题区域时各轴状态,并据此完成RTCP精度测试,在此基础上进一步分析机床X/Y/Z/A/B各坐标轴的幅频特性、相频特性的波形曲线,发现部分坐标轴存在阶跃等异常波形(图4),调整相应的问题坐标轴的机械系统刚性和控制环参数。

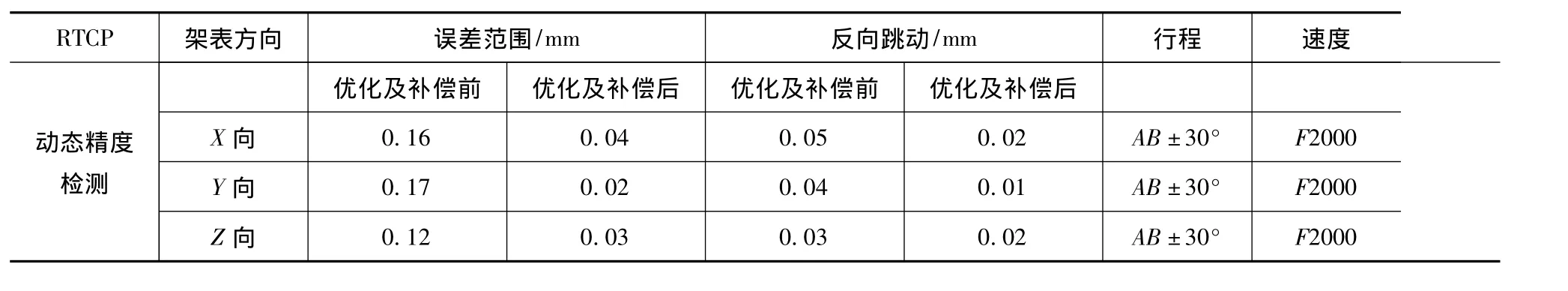

表1 某立式加工中心RTCP精度检测结果

经过3次反复调整,机床动态精度有很大改善,X轴运动的幅频、相频特性曲线如图8所示,已基本消除阶跃等异常波形。

再次进行RTCP精度检测,优化后的精度改善明显(表1)。

再次试切S件并检测,测点X向误差最大值由优化前的0.18 mm减小为优化后的0.045 mm,S件加工质量改善明显(图9),机床成功交付使用。

动态精度检测与优化还可帮助旧机床性能提升。实际生产中,两台已投入生产10多年的机床出现了严重的零件表面波纹问题,只能用于粗加工,通过本文的动态精度检测方法,准确定位机床磨损零部件,通过更换相关零件并调整控制系统参数,使机床加工精度大幅提高,重新投入复杂曲面零件的加工。

4 结语

本文基于航空结构件数控加工的实际情况,对检测五轴联动数控机床动态精度及优化方法进行研究,得到系统的基于S件、RTCP精度检测、幅频相频域分析、圆度分析的机床动态精度检测和优化方法,并在实际生产中得到大量应用。

(1)S件壁薄、刚性差、表面曲率变化大的特点,能有效反映因机床动特性差引起的加工误差,定性判断机床动态精度差的主要原因,并指导制订RTCP精度检测区域。

(2)RTCP精度检测能得到机床相关区域动态精度检测的定量数据,能有效分析该区域内相关轴联动时的动态精度,进而在S件分析结果的基础上,进一步确定产生机床动态误差的原因。

(3)基于数控系统自带的坐标轴幅频、相频特性曲线记录与分析模块,可完成对机床各轴在指定区域的运动特性分析,为伺服控制系统参数评测与优化提供指导。

(4)圆度测试能检测两个轴联动时的动态精度,为进一步搜索动态误差的原因提供参考,圆度测试可借助双球杆(DBB)或数控系统自带功能模块完成。

(5)五轴联动机床动态精度的检测与优化中,检测与调整的各环节相辅相成,需设定满足机床实际加工需求的相关测试参数,并多次反复调试完成。当S件最终试切合格后,机床才可投入生产。

[1]L N López de Lacalle,A Lamikiz.Machine tools for high performance machining[M].Springer Press,2009.219 -259.

[2]Chatterjee S.An assessment of quasi- static and operational errors in NC machine tools[J].J Manuf.Syst.,1997,16:59 – 68.

[3]杨建国,潘志宏,薛秉源,等.数控机床几何和热误差综合的运动学建模[J].机械设计与制造,1998(5):31-33.

[4]沈金华.数控机床误差补偿关键技术及其应用[D].上海:上海交通大学机械学院,2008.

[5]王哲,赵爱国,赵德云,等.数控机床定位精度的综合分析[J].机械设计与制造,2010(9):132-133.

[6]Tlusty J,Koenisberger F.Specifications and tests of metal cutting machine tools Vol.1[C].Proceedings of the Conference,University of Manchester Institute of Science and Technology,1970,19/20(2):45 -49.

[7]成都飞机工业(集团)有限责任公司企业标准Q/3A[Z].五轴联动数控铣床加工精度测试规范.