某薄壁壳体收带工艺改进

2013-09-26赵广军李春文张立岩李荣智高云斌李云龙姜秀凤程玲舒郑旭东

赵广军,李春文,张立岩,李荣智,高云斌,李云龙,姜秀凤,程玲舒,郑旭东

(1.北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046;2.西南技术工程研究所,重庆 400039)

某产品通过推板将弹体内膛子弹推出,对敌目标进行毁伤,具备杀伤、破甲、随进杀伤纵火等功能,结构较为复杂,精度要求较高。为提高子弹杀伤威力,必须提高子弹装药量,要求母弹内膛尽可能大,因此弹体壁厚较薄,给加工制造带来一定难度,特别是在弹体收带时,易使弹体产生变形。

某产品弹体壁厚较薄、无弹底,为薄壁筒形结构,弹带材料为H96黄铜,弹带形状为环形,使用5000 kN径向收带机进行收带,收带前弹体内膛放入专用收带芯子,使用专用夹爪进行收带。由于弹壁较薄,收带后部分弹体内膛产生变形,影响产品质量,收带废品率较高,使生产成本增加。

经过收带现场排查、技术分析讨论,确定收带变形产生的原因主要有以下几点。

1)弹体壁厚较薄,单边最小壁厚为7.8 mm,弹带所需收带挤压力较高。

2)收带芯子与弹体内膛配合间隙选择不恰当。

3)工艺不合理,一次收带变形量太大。

1 基本情况

据H96黄铜抗拉强度、挤压截面形状及变形量等参数计算收带所需挤压力F:

式中:F为挤压力,kN;p为单位挤压力,MPa;A为收带夹爪与环带接触面在垂直挤压力平面上的投影面积,mm2;c为安全系数,一般取 c≥1.3。

式中:Z为环带形状变形系数;N为挤压方式及变形程度修正系数;σb为挤压前H96黄铜的强度极限,挤压前σb=250 MPa。

通过计算收带总挤压力 F 为4850 kN[1-2]。

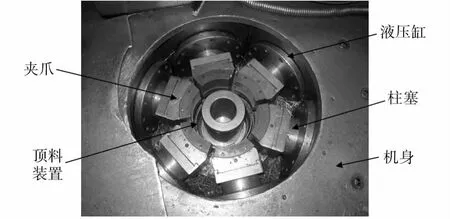

收带机由PLC逻辑控制器、液压站、电磁液压阀、主机、控制面板等组成,主机由6个液压缸、柱塞、顶料装置、机身等组成,如图1所示。液压缸柱塞头部放置专用收带夹爪,通过PLC控制电磁液压阀使主机6个液压缸带动6个收带夹爪轴向移动,进行弹带挤压收带[3-4]。

图1 径向收带机主机Fig.1 Host machine of radial tightening band machine

收带机挤压力公式为:F=6×P×S。其中:系数6为液压缸的数目;P为作用在液压缸柱塞横截面积的单位压力,MPa;S为液压缸柱塞横截面积,mm2。

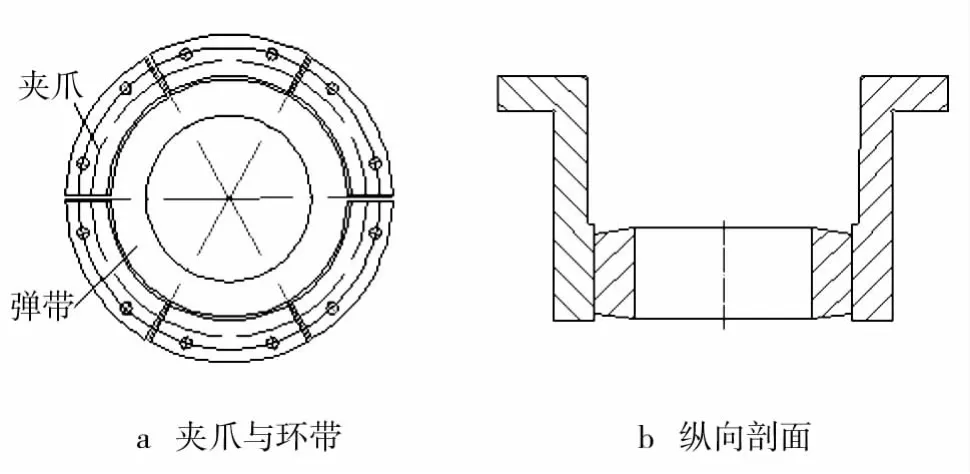

夹爪的形状如图2所示,表示了夹爪与环带之间的关系。由收带机挤压力公式可知,夹爪与环带作用面积越小,弹带所需挤压力就越小,随之收带机挤压力F就越小,作用在弹体上的压力随之降低。

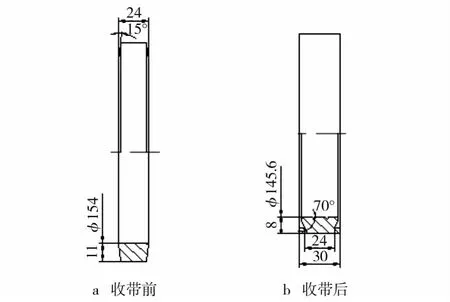

H96黄铜环带收带前后截面形状如图3所示。

图2 工作时的夹爪与环带Fig.2 Clamping jaw and belt in work

图3 弹带Fig.3 Belt

收带前环带力学性能:抗拉强度Rm≤250 MPa,伸长率A≥40%;收带后环带力学性能:抗拉强度Rm≥260 MPa,伸长率A≥30%。收带后需保证弹带完全充满弹带槽。

2 工艺改进

2.1 工艺和夹爪的改进

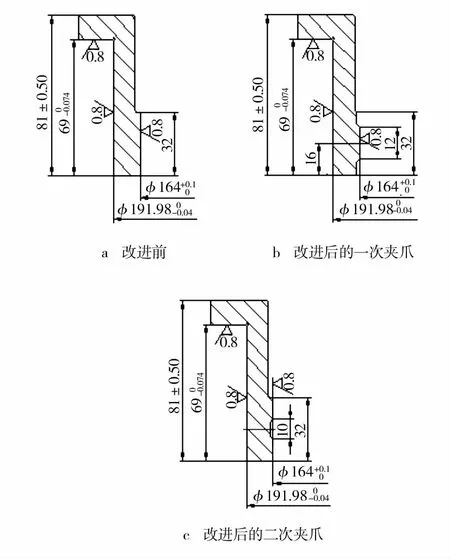

原来采用1次收带,由于收带挤压力较大,弹体内膛容易产生变形,影响产品质量。将一次收带改为2次收带,采用一次、二次等2种结构收带夹爪进行收带,一次夹爪收弹带中部,二次夹爪收弹带上、下两侧,收带夹爪与弹带接触面积减小约一半,收带挤压力F随之减小一半左右,减小了作用在弹体上的压力,降低弹体收带变形量。产品要求收带后弹带力学性能提高,实际收带过程中,如压力高,则伸长率不合格;压力低,则抗拉强度不合格。通过改进收带夹爪结构,经过多次收带试验摸索,在保证收带压合质量及力学性能满足产品要求同时,降低收带压力,减少收带弹体变形量[5-7]。

夹爪收带改进前后纵剖面对比如图4所示。

图4 夹爪Fig.4 Clamping jaw

2.2 优化收带芯子尺寸

弹体材料为35CrMnSiA,弹体热处理后力学性能 Rp0.2≥900 MPa,弹体内膛尺寸为mm,收带前弹体如图5所示。

图5 弹体Fig.5 Projectile shell

收带芯子采用60钢材料,热处理后洛氏硬度为52~58HRC,产品图允许收带后弹体内膛有≤0.05的变形量,但必须保证收带后弹体内膛尺寸在φ130 mm范围内。收带前弹体内膛必须放入专用收带芯子,芯子与弹体为间隙配合,芯子外圆尺寸为mm,最大间隙为0.4 mm,最小间隙为0.1 mm。如配合为最大间隙,收带压力可能会导致弹体产生塑性变形,因此在保证芯子顺利放入弹体内膛中,应尽可能减小配合间隙。为此通过收带试验摸索对收带芯子尺寸进行优化[8-10],按弹体内膛尺寸mm 中间值 φ130.125 mm 和最小值 φ130 mm,分别设计大、小2个芯子,芯子外径尺寸分别为。收带前对弹体内膛尺寸进行实测值测量分类,内膛尺寸在φ130.25 mm和φ 130.125 mm之间的使用大芯子,在 φ130.125 mm和φ130 mm之间的使用小芯子,尽可能减小配合间隙,收带芯子结构如图6所示。

图6 收带芯子Fig.6 Core of tightening band

3 结语

通过优化设计工艺,改进收带夹爪结构,减小了夹爪与弹带接触面积,降低了收带挤压力。调整优化收带芯子与弹体内膛配合间隙,使弹体不产生塑性变形。通过上述工艺改进,解决了该产品弹体收带变形问题,降低了收带废品损失,节约了生产成本,同时积累了薄壁筒形开仓类零件收带技术经验。

[1]濮良贵.机械设计[M].北京:高等教育出版社,2002.PU Liang-gui.Mechanical Design[M].Beijing:Higher Education Press,2002.

[2]张水忠.挤压工艺及模具设计[M].北京:化学工业出版社,2009.ZHANG Shui-zhong.Extrusion Technology and Die Design[M].Beijing:Chemical Industry Press,2009.

[3]王启平.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,2002.WANG Qi-ping.Machinery Manufacturing Technology[M].Harbin:Harbin Industrial University Press,2002.

[4]谢建新.金属挤压理论与技术[M].北京:冶金工业出版社,2001.XIE Jian-xin.Metal Extrusion Theory and Technology[M].Beijing:Metallurgical Industry Press,2001.

[5]邓文英.金属工艺学[M].北京:高等教育出版社,2000.DENG Wen-ying.Metallurgical Technology[M].Beijing:Higher Education Press,2000.

[6]刘永亮.铜及铜合金挤压生产技术[M].北京:冶金工业出版社,2007.LIU Yong-liang.Copper and Copper Alloy Extrusion Production Technology[M].Beijing:Metallurgical Industry Press,2007.

[7]修树东.机械加工工艺基础[M].哈尔滨:哈尔滨工程大学出版社,1996.XIU Shu-dong.Mechanical Processing Technology Foundation[M].Harbin:Harbin Engineering University Press,1996.

[8]刘培兴.铜合金加工基础[M].北京:化学工业出版社,2010.LIU Pei-xing.Copper Alloy Processing[M].Beijing:Chemical Industry Press,2010.

[9]温景林.有色金属挤压与拉拔技术[M].北京:化学工业出版社,2007.WEN Jing-lin.Non-ferrous Metal Extrusion and Drawing Technology[M].Beijing:Chemical Industry Press,2007.

[10]黄志坚.液压系统控制与PLC应用[M].北京:中国电力出版社,2012.HUANG Zhi-jian.Hydraulic System Control with PLC Application[M].Beijing:China Power Press,2012.