电动钻机降低油耗方法研究

2013-09-25冯益强朱奇先魏永武刘小宝

冯益强,刘 涛,朱奇先,魏永武,刘小宝

(1.天水电气传动研究所有限责任公司,甘肃天水 741020;2.中国石油技术开发公司,北京 100028)

1 引言

钻机从机械传动发展到电传动,使其具备了先进性和优越性,但也同时带来了许多缺点,最为突出的如油耗上升等。随着国内部分钻井市场计费方式的变化,钻井公司如何降低钻井成本的问题日渐迫切。在钻井成本中,柴油消耗所占比重最大,为节省费用,一些钻井队宁愿使用劳动强度较大的机械钻机而放弃性能优越的电动钻机。为降低油耗,各钻井公司采取各种方法,如“电代油技术”等。本文就机械钻机和电动钻机油耗做一理论上的比较,并就降低电动钻机的油耗提出一些方法以及对其可行性进行了研究。

2 机械与电动钻机油耗比较

无论机械还是电动钻机,只要钻井负载完全一致,也就是完成的工作相同,从理论上讲消耗燃油应该相等。但从燃油做功到负载机械之间如果传动效率有差别,则实际油耗将会有差异。在柴油机额定负载下,对于机械钻机,从柴油机的并车装置、传动链条直到负载(绞车或泥浆泵)的效率对第一台车为:η=η1=0.9,对第二台车为:η=η1η2=0.9×0.98=0.882,对第三台车为:η=η1η2η3=0.9×0.98×0.98=0.864;三台平均为:η平均=0.882。

对于电动钻机,不存在位置差别引起的效率变化,任何一台车对交、直流钻机均为:η= η发电机·η调速装置·η电动机=0.96×0.98×0.96=0.903。从计算数据看,按三台车的平均效率比较,两者相差在2.1%,基本接近。因此两者油耗也应该基本相同,然而实际情况并非如此,电动钻机的油耗要大于机械钻机。而同等规格的电动钻机成本比机械钻机高出很多,因此在按钻机规格付费的钻井市场,导致一些使用者宁愿使用机械钻机而放弃电动钻机。

3 电动钻机油耗增加的原因

电动钻机分直流和交流两种,主要区别在于传动装置和电动机。直流电机工作时,SCR直流调试装置需要一定的无功功率。随着速度、负载要求的变化,无功功率变化范围很大,对应的功率因数可以从0.1到0.9。这些无功功率的提供是发电机(电球),虽然它在发电机和电动机之间来回流动不消耗,但却占用发电机的容量。同时,由于低功率因数而产生的附加电流在电网阻抗上所增加的额外发热损耗最终还是要通过燃油消耗来提供,这是电动钻机油耗增加的第一部分。

对于早期的电动钻机,配置发电机时,只考虑了有功的足够,而没有考虑无功的需求,例如1020kW的3512DITA的发电机容量为1250kVA或1500kVA,PF=0.8,发电机的有功功率为:P1=1250kVA× cosφ=1000kW,或者为:P1=1500kVA×cosφ=1200kW,如果只看有功,已经足够和柴油机匹配,这样配置从投资成本来说最划算。但在实际使用中,由于直流电机需要无功,特别是在低泵冲高泵压或者低转速高扭矩的起钻加速阶段,无功功率非常大,此时功率因数只有0.2-0.5左右,如果按0.3的功率因数,绞车起钻阶段按额定扭矩加速,需要的电网无功功率在单电机(额定功率800kW,额定电流1150A,额定电压750V)时为,双电机就是2280kVar,即使按照1500HP的额定扭矩加速,双电机需要电网的无功功率也要;而单台发电机(1250kVA,PF=0.8)能够提供的无功为或者(1500kVA,PF=0.8)为900kVar,即使按0.5的功率因数计算,1500HP绞车双电机需要的无功也要1165kVar。因此在起下钻时一台车即使有功足够但无功是不能满足要求的,需要两台车并网。而两台车的油耗尽管每台油耗比满载时少但总量还是要大于单车,这是电动钻机油耗增加的第二部分。

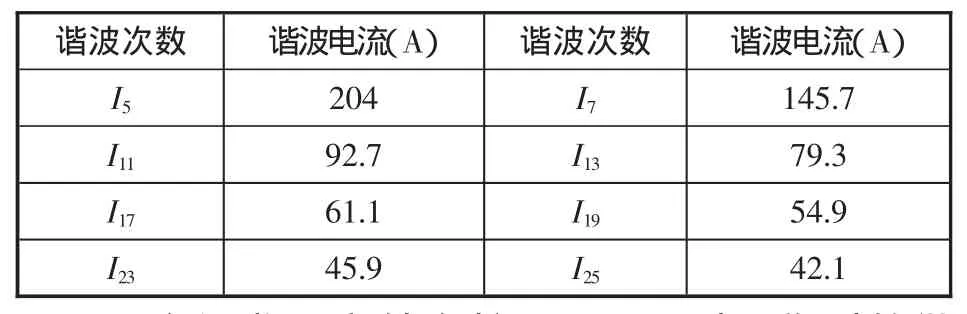

由于调速装置中电力电子器件的非线性,钻机工作时还会在电网中产生5、7、11、13次等谐波,谐波的大小随负载和功率因数的变化而变化,例如换相重叠角γ=2.24°,单台泥浆泵按80%额定负载工作时谐波电流如表1所示。

表1 单台泥浆泵按80%额定负载工作时谐波电流

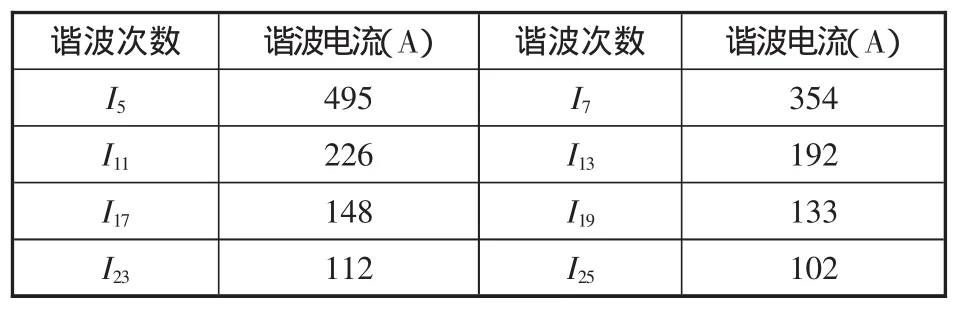

两台泥浆泵和转盘按400kW同时工作时的谐波电流如表2所示。

表2 谐波电流

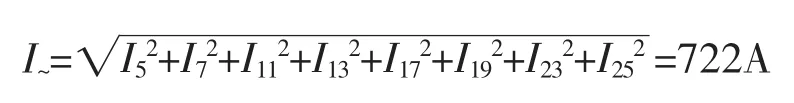

谐波总电流有效值为:

这些谐波电流在电网内阻上产生附加发热损耗以及泵电缆产生大约为2.3-2.6kW,这些损耗最终通过柴油机由燃油消耗提供,这是电动钻机油耗增加的第三部分。

交流电机工作时,因励磁需要一定的无功功率,电机功率因数一般在0.8以上。当变频器拖动电机时,电机需要的励磁无功不从电网获取,而从变频器中间回路的电容上获取。对电网来讲,两台泵和转盘工作时,变频器负载的功率因数在0.74左右。因此,配置发电机容量时,可以按照稍大于柴油机的有功功率即可,这可有效节约投资成本。例如,对3512B 1310kW的柴油机,可以配置1500kVA,PF=0.8的常规发电机便能完全满足运行要求,比配成1750kVA,0.7PF的特殊发电机可显著降低投资成本。对运行来讲,和直流相比,减少了无功功率损耗,但谐波损耗和直流基本一样。然而,变频器运行时自身的损耗比直流装置在同等功率下几乎大一倍以上,同时电缆损耗也几乎要大一倍。因此,无功节约的和自身增加的抵消后,还是要比直流的燃油损耗高一些。

4 降低电动钻机油耗的方法

从使用的角度讲,降低电动钻机的油耗主要有以下几种方法。

(1)尽量减少在网机组数量。对直流钻机,考虑到运行中有功满足而无功不满足的情况,配置发电机时尽量按大一级配置容量。例如,3512DITA 1020kW的柴油机,发电机容量可以配成1750kVA,PF=0.7。它能够提供的无功为:Q4=1750kVA×这个容量已经接近了双电机有功在1000kW以下绞车起钻加速需要的无功了。由以前的两台车减少为一台后,在一定的工作范围,可以有效降低柴油消耗。对于以前发电机容量比较小的钻机,可以通过加装无功补偿装置,电网无功不足的部分由无功补偿装置提供,这样也可因少开机组而节省油耗。

(2)有效利用辅助发电机组。钻机上一般均配有辅助发电机组,柴油机容量大约为400kW、发电机容量大约为500kVA PF=0.8左右。在通常情况下,井场的400V负载通过一个容量为1250kVA的变压器由主机提供,主辅机不同时运行。对于一些特殊的功率范围工况下,可以采用主辅机并网运行,以减少油耗。例如,负载有功大于一台的能力,但远小于两台的能力。为了节约燃油,可以将部分400V负载单独由辅机供给,也可以将辅机直接并在400V电网上共同运行,这样只用一主一辅就能够满足负载需要,可以有效降低油耗。

(3)将钻机调速的传动与发电机组的控制作为一个整体来考虑。对于某些工况中一些冲击负载或者短时大于在网机组能力的负载,为了减少在网机组数量,可以将传动与电网统一考虑。以在网机组能力为前提,对冲击负载或短时过负载进行综合处理,以降低部分动态指标为代价,在钻井效率略有降低下既能正常工作又不需要再并机组,可以达到有效节约燃油。

(4)利用储能装置弥补冲击负载和短时过负载需要,以最低在网机组数量减少油耗。配置储能装置,正常工作时,在储能装置上储存一定量的能量,根据负载需要,控制储能装置在需要的时候释放到电网上,以补充冲击负载和短时过负载需求,不需要多并机组上网,也可以达到节约燃油。

(5)利用下钻能量节约燃油。配置储能装置,在没有下钻时作用与上相同,在有下钻工况时,将下钻能量储存在储能装置上,通过适当控制,将这部分能量全部或部分送回电网或者用于大钩的提升,减少柴油机负载以达到降低油耗。

5 实施方法的可行性分析

在目前的实际情况下,最容易实现、投资也比较小的方法主要有以下几种。

(1)对早期发电机容量较小的直流电动钻机,加装无功补偿装置,同时优化控制系统,达到负载、电网统一控制。

(2)对新上直流电动钻机,以单机能够满足双电机起钻为要求,适当加大发电机容量,同时要求控制系统能够实现电网、负载一体控制。

(3)由于储能装置在港机等其他方面已有应用,节电效果显著。对变频钻机,加装储能装置,利用下钻能量,同时优化控制系统,达到负载、电网统一控制。

6 结论

(1)以在网机组能力为前提,负载、电网统一控制,以声、光提醒工作人员及时并网或者解列机组,尽量减少在网机组数量能够节省燃油;

(2)改变常规主、辅机不并网习惯,控制系统根据功率需求,以声、光提醒工作人员及时将辅助机组并入电网,以小带大运行,能够节省燃油;

(3)加装储能装置,充分利用下钻能量,是节省燃油的有效途径之一,在当前储能装置成本不断降低的形势下值得研究。