环类锻件缺陷分析与预防措施

2013-09-25张玉亭

张玉亭

(中冶京诚(营口)装备技术有限公司,辽宁115000)

前阶段生产的低合金高强度环锻用钢锭,锻成法兰后检测,出现了成品批量检测不合格现象。超声检测为密集型缺陷。为了查找原因,采用了超声检测定位缺陷、取样、制样、低倍、高倍及电镜检验等一系列手段和措施,同时,还对生产过程进行了排查。本文着重从炼钢的角度谈谈改进及预防措施。

1 取样分析

根据超声检测定位,对不同产品的缺陷部位进行了取样,经高低倍检验和夹杂物电镜及能谱分析检验,在缺陷处均发现有夹杂物。从夹杂物角度看,可归为三类缺陷。

1.1 硫化物夹杂

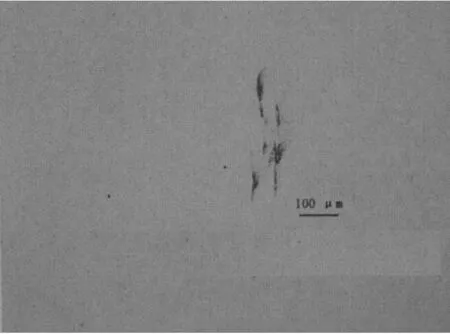

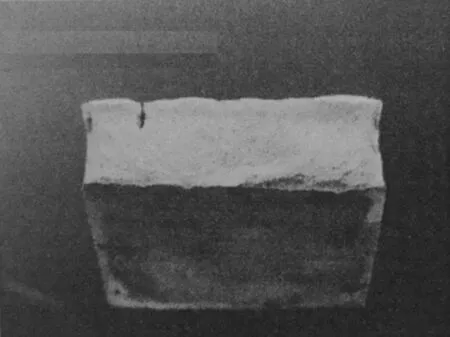

切割后的试样1经超声检测定位缺陷,在试料长轴向100 mm~140 mm区间内发现存在垂直于长轴的密集型缺陷。在缺陷集中处切取20 mm厚低倍试样,酸浸后观察低倍试样表面发现多处深可见底的条状缺陷,并有数条偏析线。条形缺陷平行于偏析线方向、垂直于试料长轴方向,与检测发现的密集型缺陷走向一致。此条形缺陷长在2 mm~5 mm之间,宽约1 mm,见图1。在低倍试料偏析带上切取制备高倍试样,未腐蚀状态下,发现存在硫化物聚集情况,硫化物呈单条断续或多条密集排布。硫化物夹杂向偏析带方向延展,与酸浸缺陷方向相吻合,见图2。

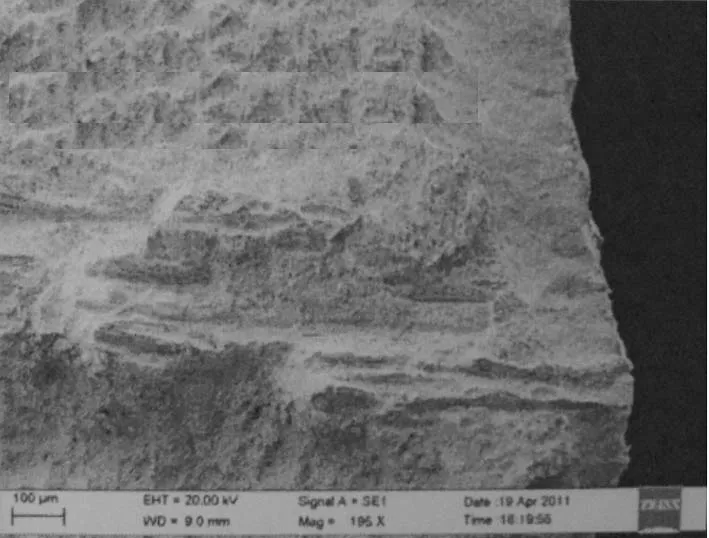

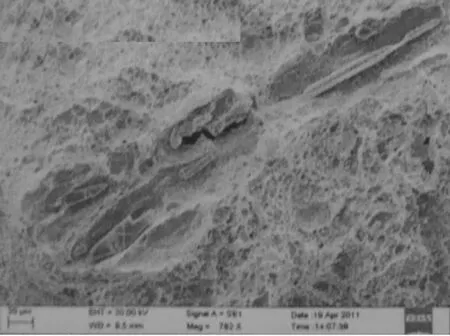

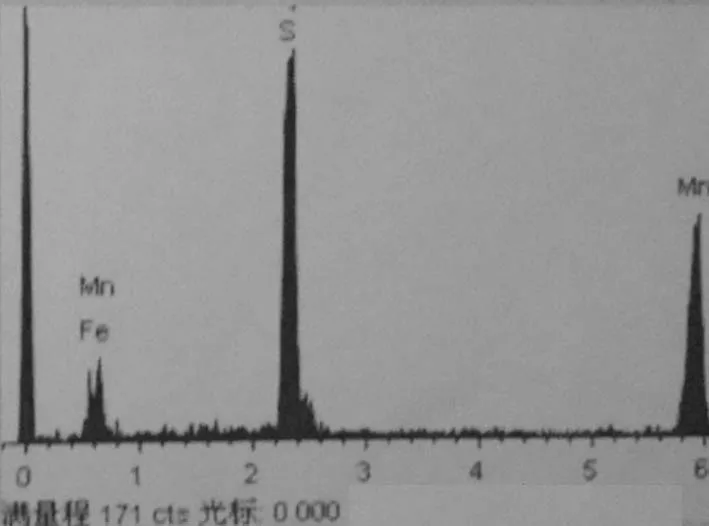

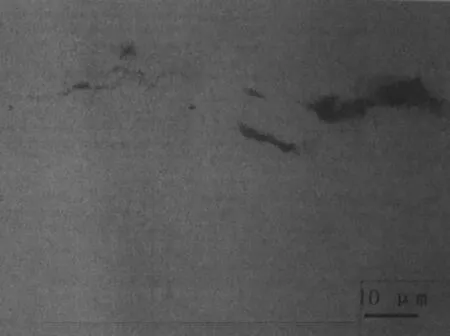

在低倍试料缺陷位置切取制备断口试样,见图3。对其进行SEM观察,发现密集型条状夹杂物,方向与图3中低倍酸洗后看到的缺陷方向平行,见图4、图5。对夹杂物进行能谱分析,见图6,可认定为硫化锰夹杂。

图1 酸浸低倍试样形貌Figure 1 Morphology of acid dipped macroscopic specimen

图2 硫化物夹杂聚集(100×)Figure 2 Gathered sulfide inclusion(100×)

图3 试样断口形貌Figure 3 Morphology of specimen fracture

图4 条状夹杂物SEM图像Figure 4 SEM picture of stripe inclusions

图5 硫化锰夹杂SEM图像Figure 5 SEM picture of manganese sulfide inclusions

图6 夹杂物能谱图Figure 6 Energy spectrum diagram of inclusion

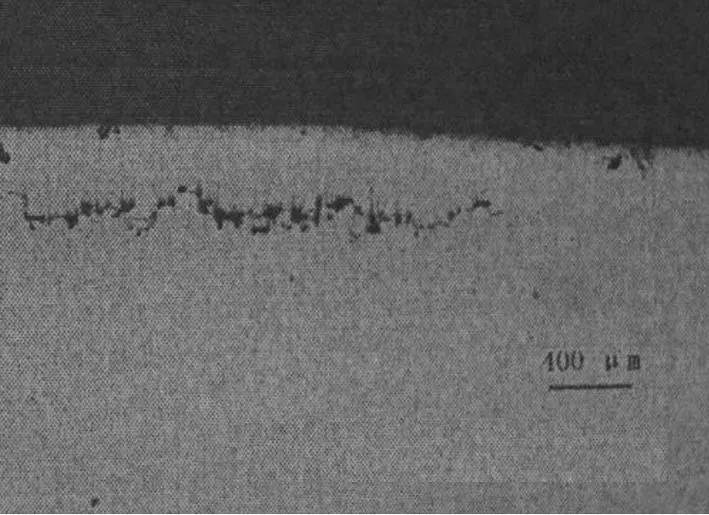

1.2 氧化铝和硅锰酸盐类夹杂物裂纹

试样2在高倍数下观察为裂纹缺陷,同时裂纹内部含有非金属夹杂物,见图7。对裂纹中的夹杂物在EDS下进行成分测定,夹杂物为氧化铝类和硅锰酸盐类夹杂物,同时夹杂物含有少量的钙钾元素,见图8。

图7 缺陷高倍下形貌(1 000×)Figure 7 Microstructure Morphology of defects (1 000×)

图8 裂纹内夹杂物成分图谱Figure 8 The spectrum of inclusion composition inside crack

图9 裂纹处夹杂物形貌Figure 9 Inclusion morphology at crack position

1.3 氧化铝类夹杂裂纹

对试样3进行加工后,在检测标记位置的加工表面出现多处缺陷,其中一种为深可见底的条形缺陷。肉眼观察还发现另一种缺陷,在放大镜下进一步观察发现实为翘皮。用工具将翘皮翻开,借助放大镜观察,缺陷内部特征与第一种的条形缺陷一致,在铣床加工后的试样表面还存在少量的鼓泡缺陷。

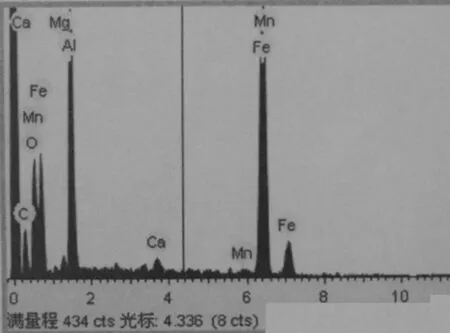

对条形缺陷通过SEM观察,其内部存在大量的非金属夹杂物,主要为颗粒状氧化铝,翻开翘皮缺陷内部也存在以氧化铝为主的大量夹杂物,见图9。对裂纹处夹杂物进行EDS能谱测定,证实裂纹内确实存在以氧化铝为主的夹杂物,见图10。

垂直于鼓泡缺陷切割并磨制成高倍试样,在金相显微镜下观察为裂纹缺陷,裂纹及附近存在氧化铝类非金属夹杂物,见图11、图12。

图10 夹杂物能谱Figure 10 Energy spectrum diagram of inclusion

图11 鼓泡下的裂纹形貌Figure 11 Crack morphology at bubble position

图12 鼓泡缺陷附近的氧化铝夹杂物Figure 12 Alumina inclusions near bubble defect

2 冶炼过程排查分析

2.1 过热度、浇注速度的统计与分析

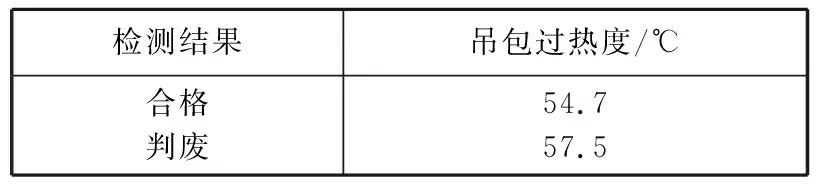

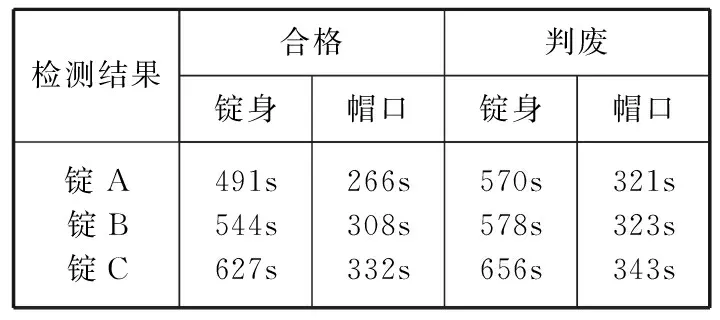

超声检测结果与过热度情况的对比关系见表1。 超声检测结果与浇注速度之间的对比关系见表2。

偏析是由于凝固过程中的选择结晶导致凝固后期钢锭成分不均匀造成的。最后凝固的钢液必然含有较多的杂质,尤其是钢中的易偏析元素碳、硫、磷等都偏聚于此。此时钢液温度低,钢液变粘,加上杂质元素的偏聚,使固液两相区的钢液变得更粘稠,补缩无法充分进行。另外,气体在凝固过程中,不是均匀分布到钢锭各个部位,而是容易向钢中的薄弱部位如疏松、偏析处发生聚集。即使这种偏聚不严重,在锻造过程中也会诱发裂纹的萌生和扩展。要想抑制硫化锰偏聚,控制偏析程度是重要的一环。

表1 检测结果与过热度对比关系

表2 检测结果与浇注速度对比关系

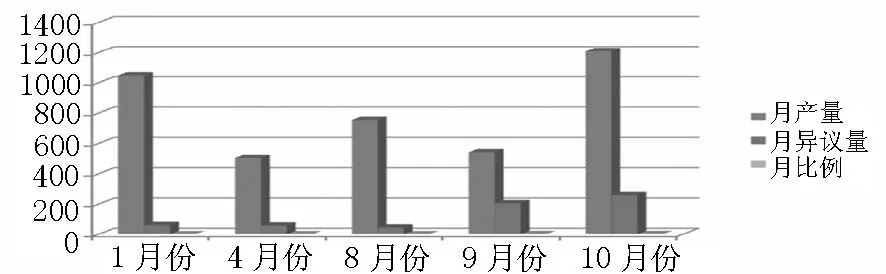

图13 不良品按月统计情况Figure 13 Monthly statistical situation for defective products

根据浇注速度及浇注温度统计结果看,过热度越高,出现不合格的几率越大。注温高,钢锭偏析严重。且注温高,注速慢时,钢液易散流,浇注时间长,钢水的二次氧化几率大。上述注温注速统计结果也验证了这一点。

2.2 浇注过程中帽口绝热板出现翻花现象

浇注钢锭时,出现多炉帽口板潮湿,钢水上冒口线,潮湿处剧烈翻花现象,且有部分钢锭此过程持续很长时间。而这部分钢锭的检测结果几乎都不合格。钢水翻花极可能将保护渣卷入,加剧钢水的二次氧化,随后在凝固过程中无法有效上浮。同时,翻花的钢锭补缩情况不好。因此应高度重视帽口绝热板的质量,加强有关原辅料的监管和验收、保管。

2.3 不良品出现的时间段

由图13可知,8月份之前,质量相对稳定。而8月份以后,不合格品增加。与此同时发现钙处理效果不稳定,多数炉次处理效果不好,最后确定为硅钙线质量有问题。

3 预防措施

3.1 电炉及精炼

尽量避免出钢过氧化,减少炉后脱氧的负担,提高钢质洁净度。

降低磷硫含量,充分脱氧脱硫脱气,确保较低的气体含量。

保证钙处理效果,控制夹杂物形态。精确控制钢中夹杂物形态,对于钢中的Al2O3和MS夹杂,喂入硅钙线或钙线进行钙处理。由于钙对夹杂物有良好的变性处理作用,使其变成球形的复合夹杂物,促进夹杂物的上浮和细化、球化,均匀分布。

保持足够的软吹氩搅拌时间和效果,促进夹杂物的上浮。要避免钢水裸露在大气中。

降低浇注温度,防止模壁游离的等轴晶体再熔化,利于等轴晶的形成,即可扩大等轴晶区,缩小柱状晶区,并使晶粒变得更细小。注温降低,可使凝固收缩变小,钢锭疏松减轻,还可限制偏析的发展。因此,在保证浇注顺畅的前提下,应尽可能降低浇注温度。

注温适当降低后,吊包过热度可降低5℃。

3.2 注锭

加强精细化操作,严格按操作规程,一丝不苟地做好注前、注中、注后的工作。

保证铸锭系统的清洁和干燥。控制钢锭模上线的温度,避免钢锭模上线时表面温度过高。

加强冒口的补缩操作,尽可能减慢钢锭保温帽的散热速度,使保温冒内的钢液长时间保持液态,推迟帽口部分钢液的凝固时间,将缩孔集中到冒口部。同时,可减轻中心疏松。

控制注流形态,避免散流。完善氩气保护浇注,有效减轻钢流的二次氧化。

严格控制各种原辅料的质量,杜绝不合格原辅料的使用。

4 结束语

超声检测出的密集性缺陷为硫化锰、氧化铝硅锰酸盐及氧化铝和少量保护渣元素的夹杂物。硫化锰夹杂处偏析严重,酸浸低倍试样可见条状缺陷。发现氧化铝硅锰酸盐及少量保护渣元素、氧化铝的试样,在高倍数下观察为裂纹缺陷,同时裂纹内部含有非金属夹杂物。

保证钢质的洁净是超声检测合格的基础。钢的铸态组织结构,如偏析、疏松等是影响检测合格率的主要因素。原辅料质量也很重要。

提高检测合格率是一个系统工程,需要从原料质量入手,优化冶炼、浇注、加热、锻造工艺,相互促进,最终提高检测合格率。

[1] 李代锺.钢中非金属夹杂物.科学出版社,1983.

[2] 陈义雄.提高370QE钢板超声波检测合格率实践.冶金丛刊,2008.

[3] 赵晗,等.锻件检测缺陷检验分析报告.