400 t级巨型钢锭偏析及夹杂物分布研究

2013-09-25陈海堤罗玉立

陈海堤 王 涛 罗玉立

(中国第二重型机械集团公司铸锻钢事业部,四川618013)

巨型钢锭的冶金质量直接关系着锻件产品的质量,而在巨型钢锭的生产中,非常容易出现偏析、夹杂物超标等冶金缺陷,极大地影响着超声检测合格率,进而影响产品的生产周期。为了掌握巨型钢锭的偏析程度以及夹杂物的大小、形态及分布等情况,对400 t级钢锭的典型部位进行取样,分析偏析的分布及程度,评价夹杂物等级等,为后续生产积累经验,为工艺改进提供依据。

1 技术条件及冶炼工艺路线

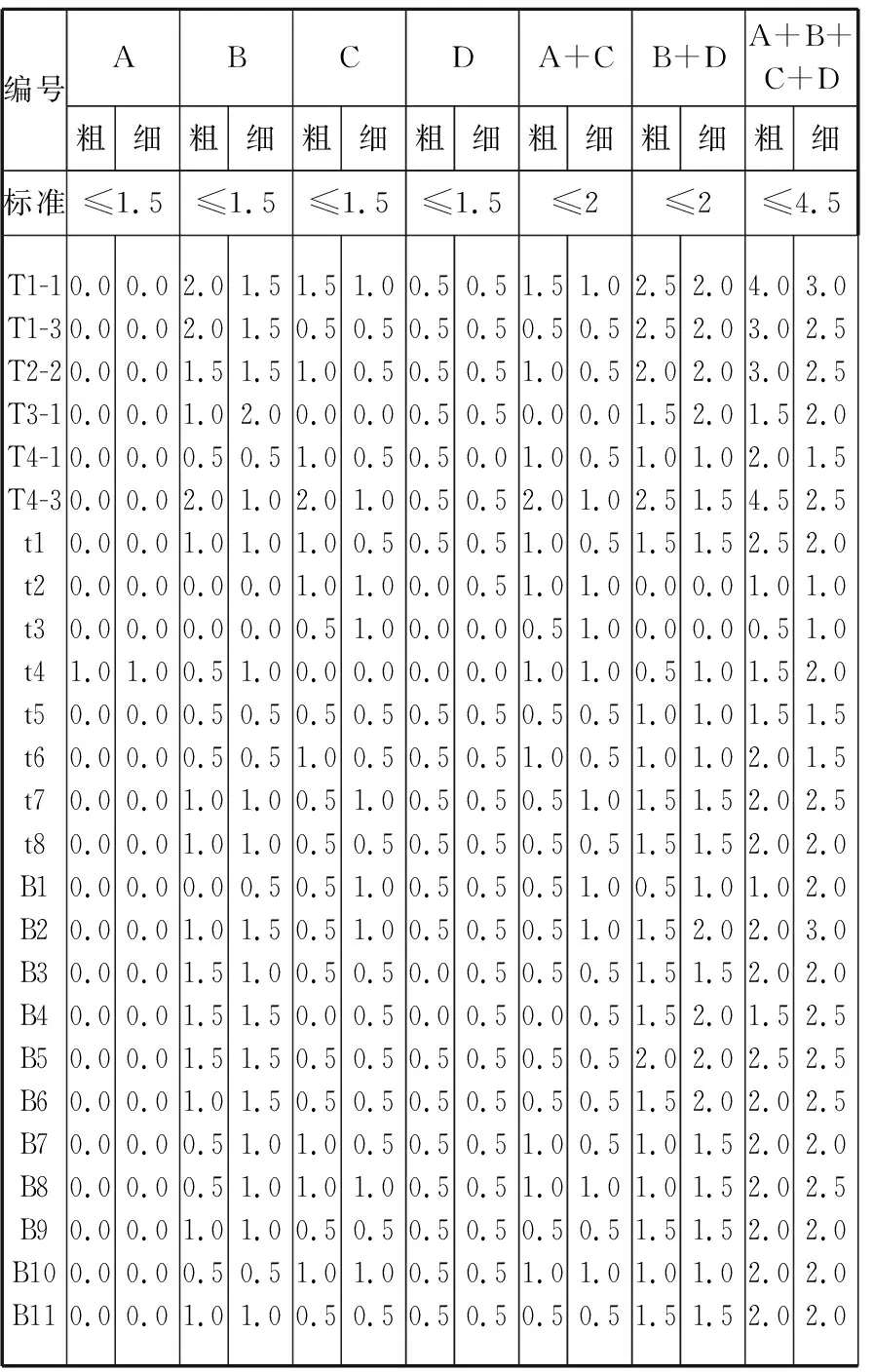

某产品主要化学成分见表1。夹杂物要求A、B、C、D及DS均≤1.5,A+C≤2.0,B+D≤2.0,A+B+C+D+DS≤4.5。

根据产品吨位采用多包合浇的方式,工艺路线为EF→LF (VCD) →MSD.VCD。

表1 化学成分要求(质量分数,%)

注:[O]≤30×10-6,[N]≤80×10-6。

2 冶炼过程控制

2.1 冶炼难点分析

(1)钢锭吨位大,生产组织难度大。冶炼、浇注400 t级的巨型钢锭,需要电炉连续多炉生产,钢包炉精炼时间长,动用行车数量多,涉及使用的设备范围广,时间长。

(2)400 t级钢锭直径大,高度高,C、Mn、Cr、Mo等易偏析元素的控制难度大。

(3)残余有害元素要求非常严格,原辅材料质量等级要求高,操作难度相当大。

(4)化学成分有内控要求且范围窄,精确控制难度相当大。

(5)纯净度要求高,夹杂物评级要求严格。

2.2 采取的措施

(1)周密制定工艺,严格执行工艺

本产品是集团公司重点产品,为了确保冶金质量,制定了详尽的冶炼、铸锭专用工艺。对工艺流程、原辅材料、电炉及钢包炉冶炼的各种参数、铸锭用各种辅具的清洁程度及使用次数等进行了详细的规定。尤其对化学成分和钢液温度进行精确控制,将钢液纯净度提高到极致。

(2)进一步树立质量意识,各项准备逐一落实

树立“精确复制,件件达标”的质量意识,逐个工段、逐个班组落实原料、生产、设备、辅具等的准备情况,确保多包合浇顺利完成。

(3)技术人员进行全过程技术服务

尽管操作人员对该钢种的冶炼过程相当熟悉,但技术人员依然进行全程跟踪服务,确保每一环节都严格执行工艺的相关规定。

3 取样位置

取试位置详见图1。T肩样在横截面分别相隔90°的位置,每一位置取3个试样,共计12个。水口端取11个试样,冒口端样位于冒口线上,共取8个试样。

图1 取样位置示意图Figure 1 Sampling positions

4 化学成分分析

对易偏析元素C、Mn、Cr、Mo及气体含量进行了分析,分别有不同程度的偏析。

4.1 C的偏析

各部位C的偏析见图2,从图中可以看出:

(1)在水口端,最大负偏析为13%,其中偏析小于5%的占63.6%,小于10%的占81.8%,总体呈外高内低的趋势。

(2)从T肩样分布曲线可知偏析较小,在整个圆周上C的分布比较均匀。

(3)从冒口端样可以看出最大正偏析为37%,位于截面心部。

从整体来看,C偏析小于5%的占61.3%,小于10%的占83.9%,小于15%的占90.3%,偏析大于15%的主要集中在冒口端截面中心,可见总体上偏析并不严重。由于冒口端样位于冒口线上,故分析值偏高,钢锭锭身的偏析要小于该数值。总之,尽管在水口端和冒口端均有不同程度的偏析,但相对于400 t级特大型钢锭,C的偏析程度相对较小,完全能满足产品质量要求。

4.2 Mn的偏析

各部位Mn的偏析见图3。

从图3可以看出,Mn的偏析较小,最大正偏析为5.36%,其中小于3.57%的占87.1%。

4.3 Cr的偏析

从图4中可以看出,偏析均小于5%,最大负偏析为1.25%,最大正偏析为4.56%,冒口端的偏析比水口端严重。

4.4 Mo元素分析

各部位Mo的偏析见图5。

在图5中,水口端及T肩部Mo的偏析均小于2.88%,冒口端样偏析小于1%的占62.5%,最大偏析为6.73%,居于截面心部。

4.5 气体含量分析

(1)O元素分析

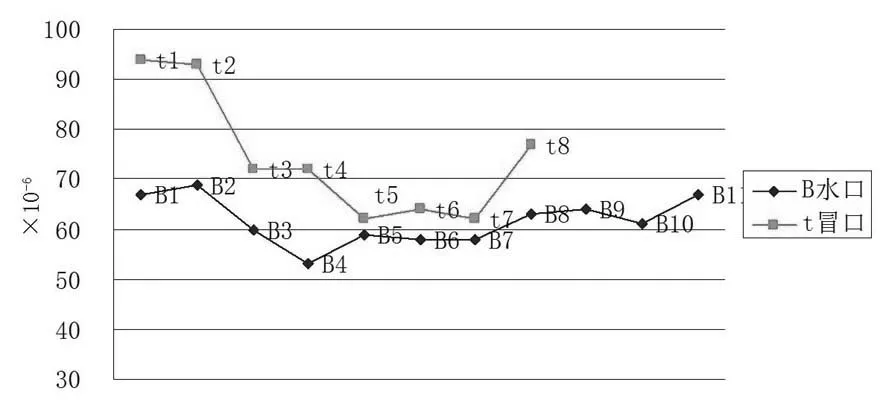

O的分布曲线见图6。

从图6可以看出,在冒口端,除t8点外其余均在10×10-6以下。t8点在钢锭表面,易受污染,故氧含量偏高,不能反映氧含量的真实水平(从后续N含量异常也可得到验证)。在水口端,15×10-6以下的占72.7%,超过15×10-6的主要集中在距表面1/2R~3/4R的区域内,居于沉积锥,是结晶雨和夹杂物富集区,因而造成这一区域全氧偏高,这可以从B类夹杂物评级得到验证。总的来说,冒口端比水口端的氧含量要低,冒口端的纯净度比水口端要好。

图2 C在各部位的偏析程度Figure 2 Segregation degrees of C in various positions

图3 Mn在各部位的偏析程度Figure 3 Segregation degrees of Mn in various positions

图4 Cr在各部位的偏析程度Figure 4 Segregation degrees of Cr in various positions

图5 Mo元素的偏析曲线Figure 5 Segregation curve of Mo

图6 O的分布曲线Figure 6 Distribution curve of O

图7 N的分布曲线Figure 7 Distribution curve of N

(2)N元素分析

N的分布曲线见图7。

从图7可以看出,除t1、t2外,其余各点N≤80×10-6。冒口端N的偏析程度较大,特别是冒口端截面中心达40%,水口端偏析较小,最大负偏析为20%。冒口端N含量高于水口端,N的偏析趋势与其它产品上的分析结果一致。

IMF:亚洲需加强政策缓冲以应对不确定性。5月25日,IMF副总裁张涛在亚洲货币政策论坛上发言表示,亚洲需重建货币和财政缓冲,增强经济韧性以应对未来不确定性。张涛指出,亚洲经济短期向好但面临潜在风险:如外债大幅增加,公共债务占GDP比重从2007年的46%上升到59%,私人部门债务高企;财政平衡继续恶化,平均赤字已达GDP的1.1%。

4.6 残余有害元素分析

残余元素水平见表2,从表中可以看出残余有害元素含量相当低,钢的纯净度达到了较高的水平。

5 夹杂物含量分析

对取试各部位进行夹杂物评级,结果见表3。

表2 残余元素含量(质量分数,%)

表3 夹杂物评级

从表3夹杂物评级结果可以看出:

(1)A类夹杂物除t4外,均为0级,D类夹杂物≤0.5级。

(2)在水口端及冒口端样中,B、C类夹杂物评级全部合格,其中B类≤1.0级的占81.58%。C类全部≤1.0级,≤0.5级的占65.78%。A+C、B+D、A+B+C+D全部满足技术条件要求。

(3)在T肩,有个别试样的B、C类夹杂物评级超过1.5级,导致B+D超过2.0级。

对比分析t冒口端样和T肩样,冒口端样中心部位属于疏松、缩孔等缺陷密集区,尽管是杂质富化的偏析区,但夹杂物评级全部合格,说明钢液纯净度很高。而T肩位于钢锭外表,却有超标夹杂物存在,究其原因为该部位是循环死角,夹杂物容易聚集,从而形成超标夹杂物。故建议对巨型钢锭或无损检测要求特别高的产品将钢锭肩部切除掉。另外T肩样为铸态,如果经过锻造,能改善夹杂物的形态、大小及分布,可在一定程度上提高夹杂物评级等级。

6 结论

通过以上对化学成分、夹杂物的分析,可以得出以下结论:

(1)易偏析元素C、Mn、Cr、Mo分别有不同程度的偏析,冒口端的偏析比水口端要大。从T肩样的分析来看,易偏析元素在整个圆周上分布比较一致。化学成分和钢液温度的精确控制发挥了应有的作用,整个冶炼、浇注过程控制是有效的。

(2)气体含量控制达到较高水平,特别是O含量的控制。

(3) 残余有害元素含量相当低,钢的纯净度达到了较高的水平。

(4)通过降低钢中S、O的含量可以很好地抑制A、D类夹杂物的形成。

(5)从C、N的偏析可以明显地看出冒口端样偏析大,这是由于冒口端样居于冒口线,其偏析程度大于锭身,故冒口必须有足够的切除量。

(6)钢锭肩部属于循环死角,夹杂物容易聚集,易形成超标夹杂物,影响钢锭质量,对巨型钢锭或无损检测要求特别高的产品,建议将钢锭肩部切除掉,以提高产品质量。