Sr含量对AM80镁合金显微组织和力学性能的影响

2013-09-25许春香张志玮

许春香,鞠 辉,张志玮

(太原理工大学 材料科学与工程学院,太原 030024)

随着世界能源危机与环境污染资源危机问题的日趋严重,汽车的质量大小对其能量消耗起着重要的作用。研究表明[1-3],一辆轿车的质量减少10%,油耗量可降低5%~6%。镁合金具有密度低、比强度和比刚度高、散热性和屏蔽性好、无污染以及铸造、切削加工性能优异和易回收等一系列优点[4-5]。此外,镁合金还是优良的减震材料。因此,镁合金是汽车行业最理想的材料选择。目前,在汽车行业中,镁合金广泛地应用于阀套、转向盘轴、离合器壳体、仪表盘等汽车零部件[6-7]。Sr作为一种变质剂和修复剂早在Al合金中得到广泛的应用。该元素对合金的基体和二次相的形态、数量和分布都有明显的改善。冒国兵等[8]在AZ91合金中添加Sr后发现,Sr能够显著减小晶粒尺寸(晶粒尺寸从250 μm降至120 μm),降低显微缩松,并研究了Sr对AM50镁合金高温性能的影响。李落星等[9]研究了Ca和Sr复合加入对AM80合金显微组织和力学性能的影响,同时又阐述了其对AM80高温蠕变性能的影响。汤彬等[10]、BAI等[11]和 HIRAI等[12]研究了Ca和Sr复合添加对Mg-Al合金性能的影响,结果表明:Ca能提高的抗热裂性,但合金的耐热性大幅降低;Sr可以对加Ca合金起到变质和修复作用,但对抗热裂性的改善不明显。AM80铸造镁合金具有良好的伸长率、韧性、抗冲击能力,但关于Sr对 AM80镁合金在常温下的力学性能未见文献报道。因此,基于以上研究背景,在本实验中,本文作者在以 AM80镁合金为基体的基础上单独添加Sr来研究其对AM80镁合金显微组织和室温下力学性能的影响,旨在为开发成本低铸造性能和综合力学性能优异的镁合金提供指导。

1 实验

本试验用 AM80系镁合金采用工业纯镁锭(99.5%,质量分数)、纯铝(99.5%)、Al-Be、Al-10%Mn、Mg-10%Sr中间合金,在井式坩埚电阻炉中熔炼,分别选用 RJ-6和RJ-2 作为覆盖剂和精炼剂。当熔体温度达到740 ℃时,加入含Sr中间合金并进行机械搅拌以混合均匀,然后采用金属模具在 700 ℃浇注制得。所有原料装炉前均要在 200 ℃的烘干箱中进行烘干,试验合金成分参见下表 1。采用晶粒截点法测定晶粒尺寸:首先,将试样进行腐蚀,再借助测微尺测量合金的晶粒尺寸(在相同放大倍率下),在不同视场下利用公式测量3次求平均值。用XJ-16A 型光学显微镜分析合金的显微组织,并用Y-2000型X射线衍射分析仪测定合金的相组成,采用附带Oxford型能谱仪(EDS)的 JSU-6700F型扫描电镜(SEM)分析合金的微观组织以及检测其中Sr元素的分布。

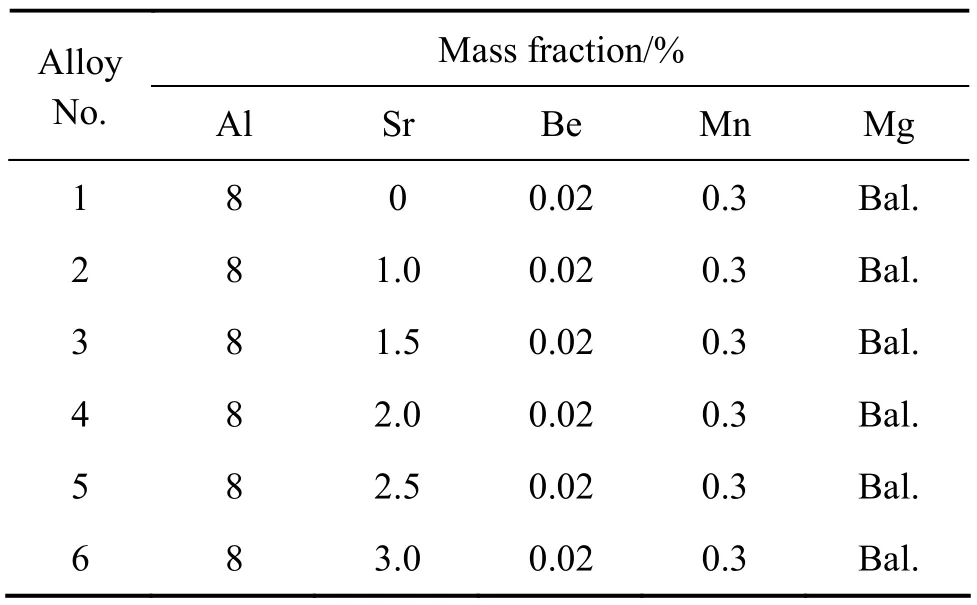

表1 AM80合金的化学成分Table 1 Chemical compositions of AM80 alloys

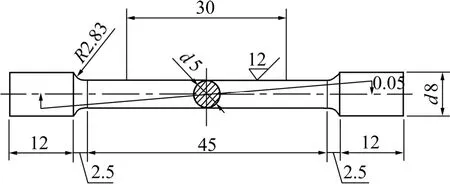

采用 HB-3000型布氏硬度计测试合金的宏观硬度,试验力为625 N,加载时间为30 s;用DNS100 型电子万能试验机测试合金的抗拉强度,抗拉试样采用圆形试棒(见图1),拉伸速度为0.5 mm/min。

图1 拉伸试样示意图Fig. 1 Schematic diagram for tensile testing samples (Unit:mm)

2 实验结果

2.1 晶粒尺寸与铸态组织

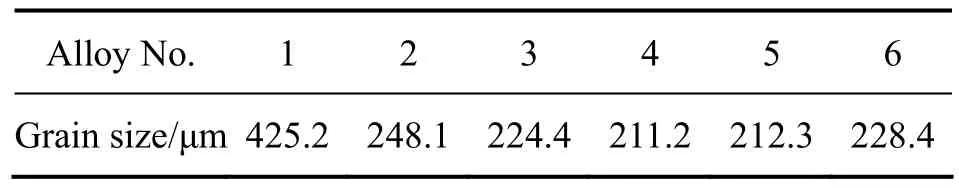

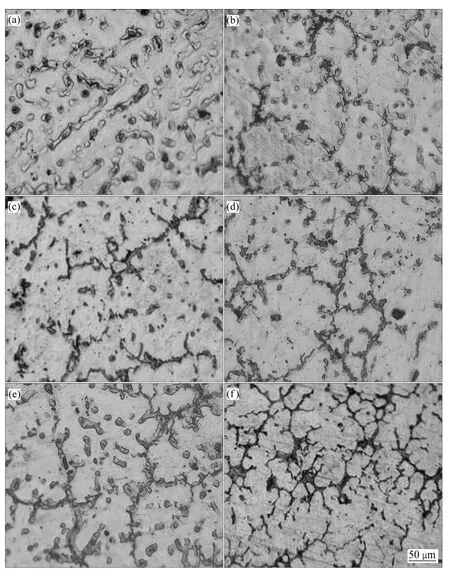

添加不同量Sr后AM80镁合金样品的组织如图2所示。与未添加Sr的样品相比(见图2(a)),添加Sr后的晶粒尺寸明显细化。随着Sr含量的增加,晶粒尺寸变小,晶粒也变得更为均匀。在添加 Sr之前 AM80合金的晶粒尺寸比较粗大,随着Sr加入量增多,晶粒尺寸有增大的趋势,但是仍然比AM80基体晶体尺寸小很多,在本实验条件下,Sr对AM80合金晶粒尺寸的影响见表2。

表2 Sr对AM80合金平均晶粒尺寸的影响Table 2 Effects of Sr on average grain size of AM80 alloy

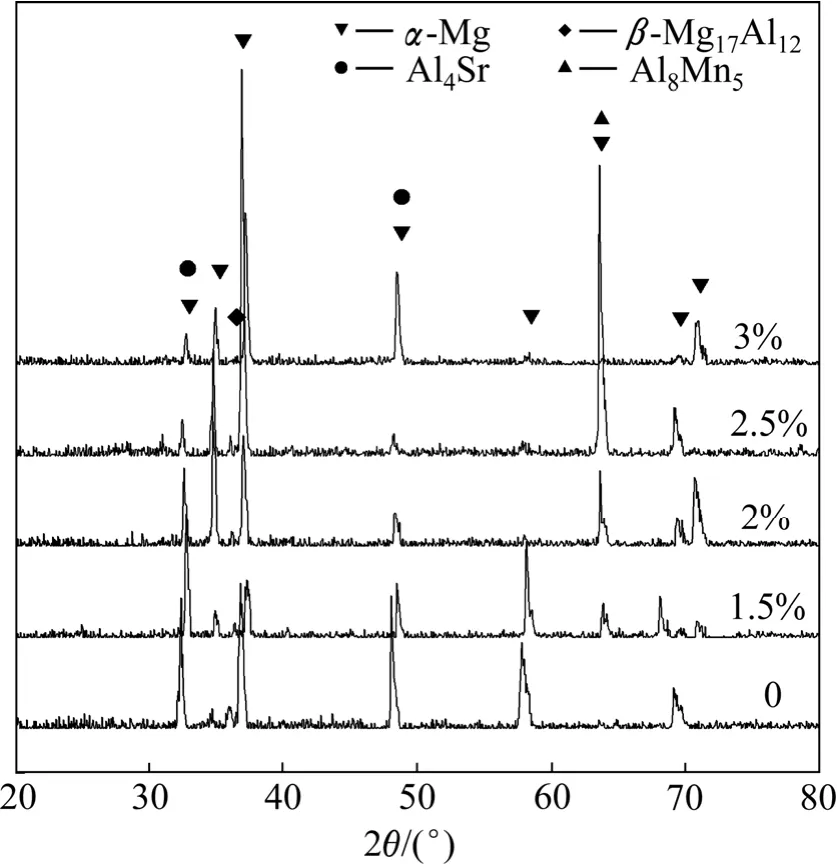

图3所示为AM80镁合金添加不同Sr含量的XRD谱。由图可知,它由α-Mg、β-Mg17Al12和Al4Sr组成。随着Sr的含量的增加,α-Mg的衍射峰逐渐左移,Al4Sr衍射峰出现并逐渐增强,表明Al4Sr的含量随着Sr的含量的增多而增加,并且逐渐溶入基体中从而导致α-Mg峰左移。

图2 不同Sr含量时AM80镁合金的显微组织Fig. 2 Microstructures of AM80 magnesium alloy with different contents of Sr: (a) Without Sr; (b)1%Sr; (c)1.5%Sr; (d) 2%Sr;(e) 2.5%Sr; (f) 3%Sr

图2(a)~(f)所示为添加不同Sr含量的AM80镁合金的铸态组织。由图 2(a)可以看出,在未添加 Sr的AM80镁合金中,铸态合金组织较为粗大,主要以初生相α-Mg相为基体,β-Mg17Al12主要以骨骼状存在于晶体当中。合金元素Sr的加入,在很大程度上改变了合金的铸态组织形貌,添加 1%Sr时(见图 2(b)),可细化组织,骨骼状的β-Mg17Al12相转变为细针状。继续添加1.5%Sr,此时晶粒大小相对1%Sr更为细化,而且颗粒状相增加(见图2(c))。随合金中Sr含量的增加,当加入量达到2%时,骨骼状的β-Mg17Al12相减少,并且出现少量网状结构(见图2(d))。当 Sr加入量超过2.5%时,网状数量相对增多,网格粗化,作为强化相的网状结构多呈连续状态(见图2(e))。当Sr加入量超过 3%时强化相的组织形貌进一步发生改变,从而使得组织变得粗化,如图2(f)所示。

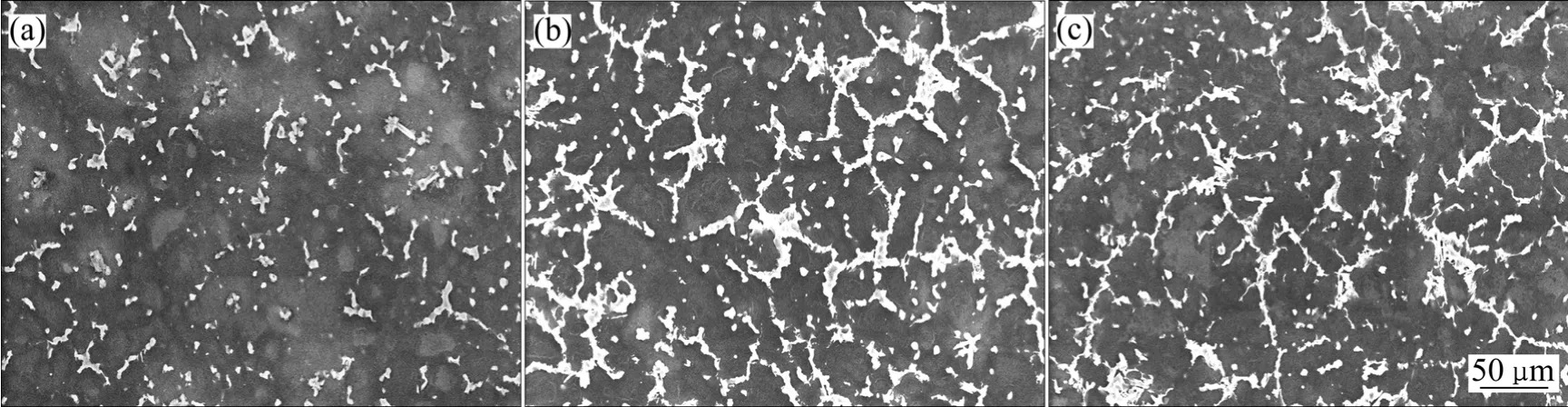

2.2 β-Mg17Al12相形貌及析出相

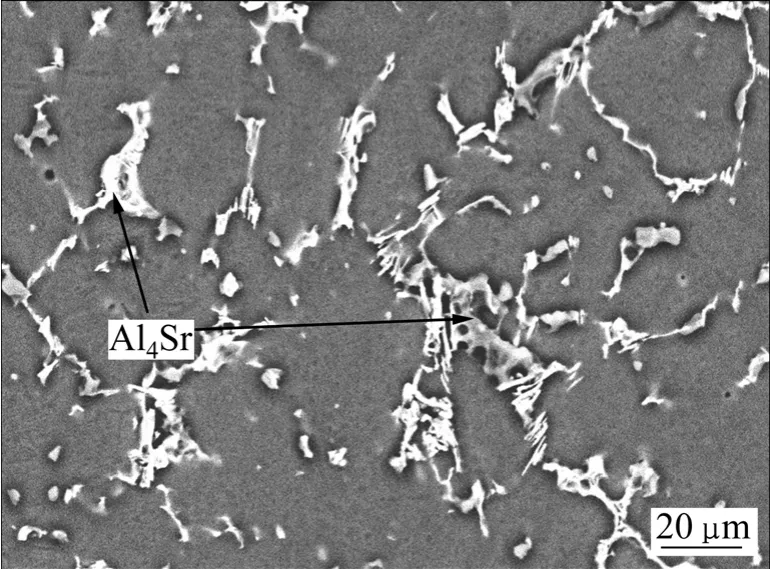

图4所示为AM80合金分别添加1%Sr、1.5%Sr、3%Sr的铸态SEM像。从图4可以看出,含1%Sr的AM80镁合金的β-Mg17Al12相呈连续不规则的颗粒状或者条状分布在晶界和枝晶间。当Sr含量达到1.5%时,出现长条状新相Al4Sr,同时β-Mg17Al12数量减少并多以圆点状存在,少数呈长条状。当 Sr含量达到3%时,Al4Sr相主要以网格状分布于基体中,β-Mg17Al12相几乎消失。

图3 不同Sr含量时AM80合金的XRD谱Fig. 3 XRD patterns of AM80 alloys with different contents of Sr

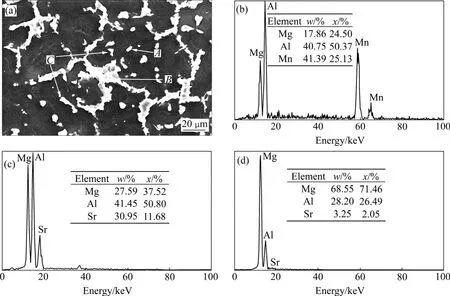

图5所示为添加1.5%Sr后AM80的SEM像和EDS能谱分析结果。从图5可以看出,A点处圆点或者牙齿状相不含Sr,而Mn元素含量很高,可以认为Mn和Al结合生成微量的Al-Mn相,Al与Mn摩尔比为1.78,与Al8Mn5接近,同样与北京大学王荣明教授的研究结果相符[13],Al8Mn5以圆点状或者牙齿状形式存在,并且呈弥散分布。B点处含有Sr,根据摩尔比可判断为Al4Sr。C点处为β-Mg17Al12。

2.3 Sr对AM80镁合金力学性能的影响

图4 不同Sr含量时AM80合金的SEM像Fig. 4 SEM images of AM80 magnesium alloy with different contents of Sr: (a) 1%Sr; (b) 1.5%Sr; (c) 3%Sr

图5 铸态AM80-1.5Sr的SEM像及EDS分析结果Fig. 5 SEM image(a) of as-cast AM80 alloy with 1.5%Sr and EDS results of spots A(b), B(c) and C(d)

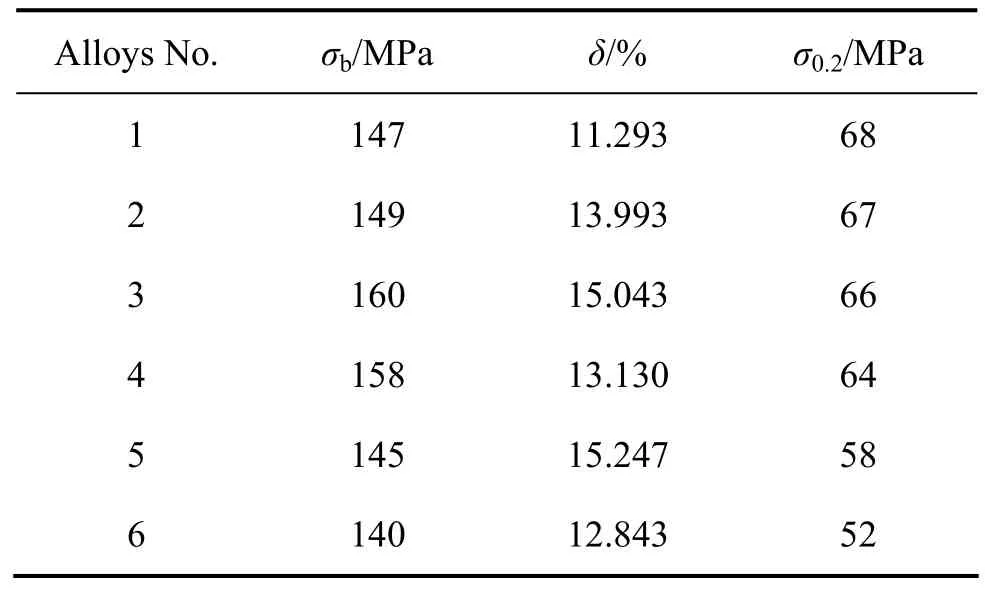

表3 室温下合金的拉伸性能Table 3 Tensile properties of alloys at room temperature

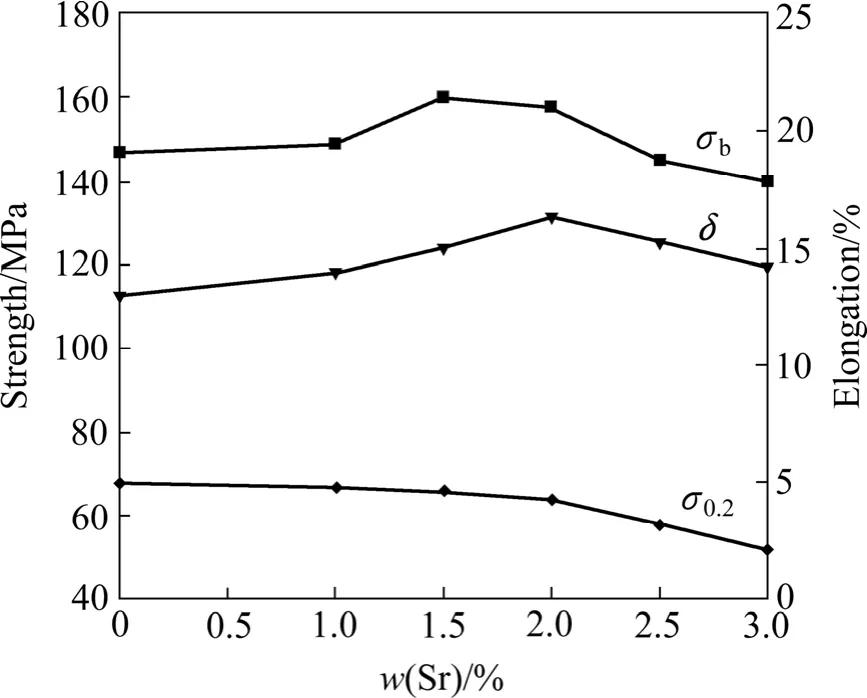

图6 不同Sr含量时AM80合金的室温拉伸性能Fig. 6 Tensile properties of alloys with different contents of Sr at room temperature

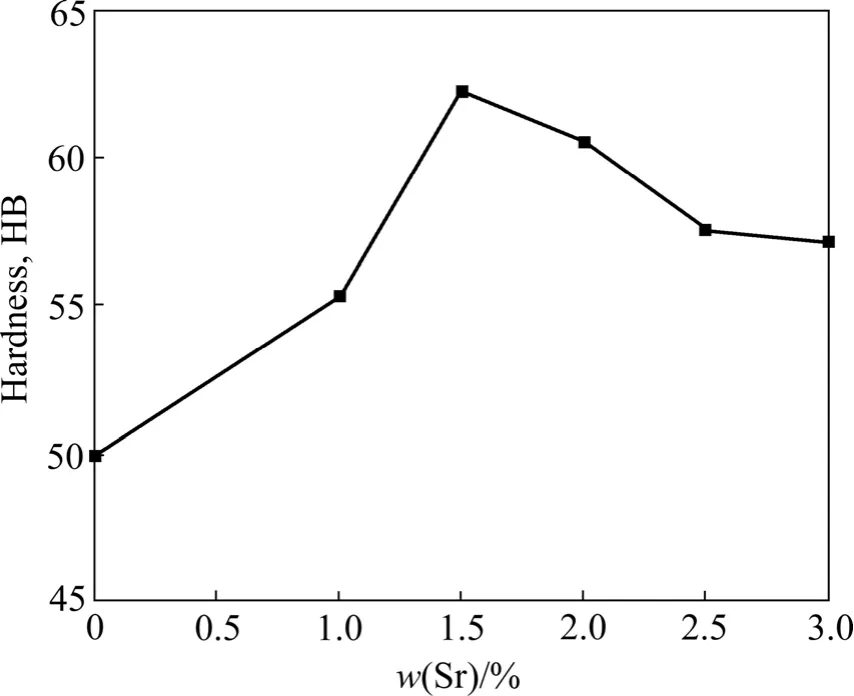

图7 不同Sr含量时AM80合金的硬度Fig. 7 Macro-hardness of AM80 magnesium alloy with different contents of Sr

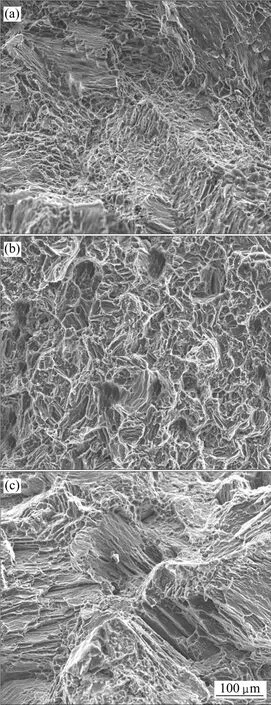

AM80合金室温力学性能的测试结果见表3所列。随着Sr含量的增加,合金的抗拉强度先增大后减小,而合金的伸长率和屈服强度有所增加但变化不大。如图6所示,添加1.5%Sr和2%Sr能明显改善AM80的性能,但是继续添加抗拉强度会下降。Sr对AM80镁合金的硬度影响如图7所示,不含Sr时AM80合金的硬度初始值为 49.9HB,当 Sr的添加量达到 1.5%时AM80合金的硬度上升到最大值 60.5HB,继续添加Sr时合金硬度下降。图8所示为 AM80合金在不同Sr含量时的室温拉伸断口形貌。由图可知,不含 Sr的拉伸断口比较平齐,存在解理台阶,呈解理断裂,这是由于Mg属于密排六方(HCP)晶系,滑移面和滑移系都比较少,塑性变形程度小。随着 Sr含量增加到1.5%时,并没有发现解理台阶的存在,但是明显存在一些撕裂棱和韧窝,韧窝较小而且密集,这种断裂方式为韧窝断裂。当继续添加Sr达到3%时,发现存在明显的河流花样,为典型的解理断裂。因此,AM80镁合金在添加Sr的过程中,断裂方式由解理断裂向韧性断裂,再向解理断裂方式转变。

图8 不同Sr含量时AM80合金的室温拉伸断口FESEM像Fig. 8 Tensile fracture FESEM images of AM80 magnesium alloy at room temperature with different contents of Sr:(a) Without Sr; (b) 1.5%Sr; (c) 3%Sr

3 分析与讨论

3.1 Sr对晶粒尺寸的影响

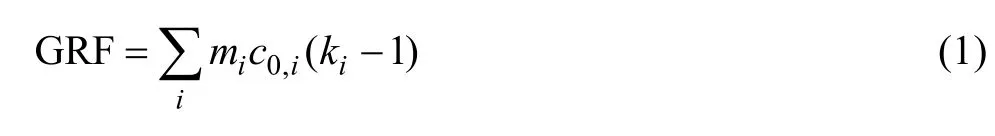

图9所示为AM80-3%Sr的背散射像。从图9可以看出,活性元素Sr几乎不溶于α-Mg基体,而在枝晶间有一定的富集。因此,凝固时在固/液界面的前沿易发生偏聚形成成分过冷,从而形成过冷来抑制晶核的生长,合金的基体组织得到细化。合金元素阻碍晶粒长大的程度可以用生长阻碍因子GRF表示:

式中:mi为二元相图中的液相线斜率(设为直线),c0,i为第i个元素的初始浓度,ki为溶质平衡分配系数。从式(1)可以看出,GRF的数值越大,合金元素抑制合金晶粒生长的能力越强,而所达到的晶粒细化效果就越好。

图9 铸态AM80-3%Sr的背散射像Fig. 9 Backscattered electron image of as-cast AM80 with 3%Sr

3.2 Sr对组织形貌的影响

对于Al含量较高的Mg-Al合金,由于在共晶温度时仍然存在大量的液态相,这使得α-Mg相枝晶在液相中继续生长,直到达到一定的过冷度时,β相依附在α-Mg相枝晶形核,继而得到共晶组织,因此共晶组织的形貌由初生α-Mg枝晶相决定。KINJI等[14]在Sr在镁合金起到变质作用的试验中得到Sr能使二次相的形貌特征及分布区域大小发生变化的结论。Sr的加入对β-Mg17Al12相的析出有抑制作用。未加入Sr的Mg-Al基合金中第二相为β-Mg17Al12相,β-Mg17Al12相的热稳定性差,而二次析出的β-Mg17Al12相形貌粗大,所以导致合金的高温力学性能较低。加入的 Sr元素能够优先与 Al形成化合物,抑制了β-Mg17Al12相的形成,并且这类化合物有较高的稳定性。Mg、Al和Sr这3种元素之间亲和力大小的判定可以通过电负性差值的方法确定,元素之间的电负性差值越大,则这两元素间亲和力越大,越能形成稳定的化合物。Mg、Al、Sr的电负性分别为χAl=1.5、χMg=1.2、χSr=1.0[15],由此可见Al和Sr的电负性差值ΔχAl-Sr=0.5大于Mg和Sr之间的电负性差值ΔχMg-Al=0.3。Al、Sr之间亲和力要强于Mg、Al之间的亲和力,所以更容易形成稳定的化合物。此外,Al在固液界面的富集速度没有 Sr的快,因此在凝固过程中富集速度比 Sr的慢,在与Sr形成Al4Sr相后,Al的含量大大降低,所以无法与其他合金元素形成新相,这也解释了随Sr含量的增加β-Mg17Al12相减少的原因。随着Sr含量的逐渐增加到2.5%时,Al4Sr组织变成粗大的网格状。

3.3 Sr对力学性能的影响

硬度测试结果显示,试验合金的硬度值随Sr含量的增加而递增,且在Sr含量为0~2%之间时增加的幅度最大,主要因为添加的Sr,少部分以固溶形式存在,其余通过富集的方式,参与强化相的形成。强化相Al4Sr是一种脆性很高的相,是合金凝固期间离异共晶的产物[16],以点状或者枝状分布于晶界或者枝晶间隙中间,而α-Mg基体组织又很软,这就相当于在很软的基体嵌入硬质颗粒。而后,随 Sr含量的增加,β-Mg17Al12相会逐渐消失,导致析出强化作用消失以及组织形态的改变,因此强度下降。

室温抗拉强度的测试结果表明:添加Sr可以产生Al4Sr相,并且弥散在基体中,能够强化晶界,阻碍位错滑移,根据 Orowan机制滑动位错遇到这种阻碍将变得弯曲[17],随着位错线的继续向前滑动,积累成环的 Al4Sr相质点越多,位错通过的阻力也就越大,从而强化合金。在拉伸过程中,位相不同的晶粒通过发生转变来协调变形,此时硬质颗粒阻碍了这种晶粒间的转动,从而在晶粒内部产生位错。继续增大载荷,位错开始运动,当位错运动到硬质颗粒界面时,将产生应力集中。当应力超过极限强度时,将发生断裂。显而易见,Al4Sr这种硬质颗粒会使合金强度提高,但是一旦形成粗大网状后会使合金的力学性能下降。出现下降现象的原因是Mg-Al合金的力学性能在很大程度上取决于合金组织中出现的二次相的形态、大小、数量和分布[18-20],当Sr含量高于2.5%时,粗大网格状的Al4Sr会割裂基体,导致力学性能下降。

4 结论

1) 添加Sr可显著细化AM80镁合金组织。在本实验的条件下,晶粒尺寸从425 μm降至211 μm。随Sr含量的增加,组织由不连续骨骼状、细小网格状逐渐演变成连续粗大的网状。

2) 添加 1%~2%Sr时,Mg17Al12由长条状变为颗粒状或者卵石状,形成的新相 Al4Sr偏聚在晶界处。但随着 Sr含量的继续增加,Mg17Al12相消失,Al4Sr相也变为粗大的网格状。Al8Mn5以圆点状或者牙齿状形式存在并弥散分布。

3) 试验合金的布氏硬度值随 Sr含量的增加呈先升后降趋势,在 Sr含量为 1.5%时达到最大硬度值60.5HB。对试验合金的拉伸性能也有很大影响。当添加1.5%Sr时,合金的拉伸性能在室温状态下最佳,抗拉强度最大值为160 MPa ,此时,伸长率也达最大值15.04%。

4) 随 Sr含量的增加,AM80镁合金断裂方式由解理断裂向韧性断裂,再向解理断裂方式转变。

[1]EDGAR R L. Magnesium alloys and their application[M].France: K.U. Kainer Pub, 2000: 3-8.

[2]LUO A A. Magnesium: Current and potential automotive applications[J]. JOM, 2002, 54(2): 42-48.

[3]MORDIKE B L, EBERT T. Magnesium properties applications potential[J]. Materials Science and Engineering A, 2001, 302(1):37-45.

[4]曾荣昌, 柯 伟, 徐永波, 韩恩厚, 朱自勇. 镁合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7): 673-685.ZENG Rong-chang, KE Wei, XU Yong-bo, HAN En-hou, ZHU Zi-yong. Recent development and application of magnesium alloys[J]. Acta Metallurgica Sinica, 2001, 37(7): 673-685.

[5]MEHTA D S, MASOOD S H, SONG W Q. Investigation of wear properties of magnesium and aluminum alloys for automotive applications[J]. Journal of Materials Processing Technology,2004, 155/156(3): 1526-1531.

[6]刘 正, 王 越. 镁基轻质材料的研究与应用[J]. 材料研究学报, 2000, 14(5): 449-456.LIU Zheng, WANG Yue. Developing trends of research and application of magnesium alloys[J]. Chinese Journal of Materials Research, 2000, 14(5): 449-456.

[7]张永忠, 张 奎, 樊建中. 压铸镁合金及其在汽车工业中的应用[J]. 特种铸造及有色合金, 1999(3): 54-56.ZHANG Yong-zhong, ZHANG Kui, FAN Jian-zhong. Die-cast magnesium alloy and its application in the automotive industry[J]. Special Casting and Nonferrous Alloys, 1999(3):54-56.

[8]冒国兵, 孙宇峰, 张光胜, 刘 琪. 锶及固溶处理对AM50镁合金组织和高温力学性能的影响[J]. 材料热处理学报, 2013,31(4): 105-109.MAO Guo-bing, SUN Yu-feng, ZHANG Guang-sheng, LIU Qi.Effects of Sr addition and solid-solution treatment on microstructure and elevated temperature mechanical properties of AM50 magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31(4): 105-109.

[9]李落星, 梁桂平, 白 星, 刘 波, 刘扬胜. Ca, Sr对AM80镁合金显微组织和高温蠕变性能的影[J]. 湖南大学学报: 自然科学版, 2010, 37(4): 46-52.LI Luo-xing, LIANG Gui-ping, BAI Xing, LIU Bo, LIU Yang-sheng. Microstructure and creep properties of casting AM80 alloy containing Ca and Sr[J]. Journal of Hunan University: Natural Sciences, 2010, 37(4): 46-52.

[10]汤 彬, 李培杰, 曾大本.钙、锶对AZ91D合金组织及性能的影响[J]. 特种铸造及有色合金, 2004(5): 1-3.TANG Bin, LI Pei-jie, ZENG Da-ben. Effects of Ca and Sr on microstructures and properties of AZ91D Mg alloy[J]. Special Casting and Nonferrous Alloys, 2004(5): 1-3.

[11]BAI Jing, SUN Yang-shan, XUN Shan, XUE Feng, ZHU Tian-bai. Microstructure and tensile creep behavior of Mg-4A1 based magnesium alloys with alkaline-earth elements Sr and Ca additions[J]. Materials Science and Engineering A, 2006,419(1/2): 181-188.

[12]HIRAI K, SOMEKAWA H, TAKIGAWA Y, HIGASHI K.Effects of Ca and Sr addition on mechanical properties of a cast AZ91 magnesium alloy at room and elevated temperature[J].Materials Science and Engineering A, 2005, 403(1/2): 276-280.

[13]WANG Rong-ming, ELIEZER A, GUTMAN E M. An investigation on the microstructure of an AM50 magnesium alloy[J]. Materials Science and Engineering A, 2003, 355(1/2):201-205.

[14]KINJI H, HIDETOSHI S, YORINOBU T. Effects of Ca and Sr addition on mechanical properties of a cast AZ91 magnesium alloy at room and elevated temperature[J]. Material Science and Engineering A, 2005, 403(1/2): 276-280.

[15]ZOU Hong-hui, ZENG Xiao-qin. Effects of Nd on the microstructure of ZA52 alloy[J]. Materials Science and Engineering A, 2005, 392(1/2): 229-234.

[16]李落星, 白 星, 胡文俊. Sr对AZ91镁合金时效行为的影响[J]. 湖南大学学报: 自然科学版, 2008, 35(10): 46-50.LI Luo-xing, BAI Xing, HU Wen-jun. Effects of Sr on the aging precipitation behavior of casting AZ91 alloys[J]. Journal of Hunan University: Natural Sciences, 2008, 35(10): 46-50.

[17]HAUBOLD T. Nanocrystalline intermetallic compoundsstructure and mechanical properties[J]. Materials Science and Engineering A, 1992, 153(1/2): 679-683.

[18]WANG Feng, WANG Yue. Effect of combined addition of Y and Ca on microstructure and mechanical properties of die casting AZ91 alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 311-317.

[19]XIAO Wen-long, JIA Shu-sheng, WANG Li-dong, WU Yao-ming, WANG Li-min. The microstructure and mechanical properties of cast Mg-Zn-Al-RE alloys[J]. Journal of Alloys and Compounds, 2009, 480: 33-36.

[20]ZOU Hong-hui, ZENG Xiao-qin. Effects of Nd on the microstructure of ZA52 alloy[J]. Materials Science and Engineering A, 2005, 392: 229-234.