多孔NiAl金属间化合物的造孔机理

2013-09-25董虹星刘秋平贺跃辉

董虹星,刘秋平,贺跃辉,吴 靓

(1. 杭州科技职业技术学院 机电工程学院,杭州 311402;2. 浙江工业大学 化学工程与材料学院,杭州 310014;3. 中南大学 粉末冶金国家重点实验室,长沙 410083)

多孔材料具有密度小、比表面积大、透气性好、吸附容量大等优点,广泛应用于石化、冶金、医药、环保、机械等行业的过滤、消音、隔热、催化等工艺中[1-5]。NiAl金属间化合物做为Al系金属间化合物中的一种,其具有突出的高温抗氧化性、抗碳化和抗氯化性能[6-7]。多孔NiAl金属间化合物作为一种新型的多孔材料,其应用前景广阔,可以在工业废水处理、汽车尾气净化等方面得到应用。

多孔NiAl金属间化合物的制备方法有多种,传统制备方法得到的多孔NiAl金属间化合物,孔隙由原始粉末堆跺间隙和造孔剂脱除过程空隙所构成[8],在制备过程中,造孔剂的脱除对环境和试样都会造成污染。采用自蔓燃反应合成法制备的多孔 NiAl金属间化合物,很难实现多孔材料的近净成形,其孔径和宏观形貌很难得到较好的控制[9]。采用高压气体吹熔法制备的多孔NiAl金属间化合物,具有藕状孔结构,但是制备这种多孔材料需要高昂的设备,成品使用时需要切割,并且为了保持熔融金属的粘度,添加了其他颗粒,致使样品加工困难,并对样品的性能有一定的影响[4]。DONG等[10-11]采用连续分段烧结法获取孔隙和宏观形貌可控的多孔NiAl烧结体。此外,采用不同的方法所制备的多孔 NiAl金属间化合物的造孔机理也存在很大的差异。NiAl多孔材料的造孔机理研究报道比较少,已有的报道也集中在自蔓延烧结造孔这一方面[12],因此有必要对分段烧结造孔的机理进行研究。

本文作者以大颗粒的Ni、Al元素粉末为原料,采用反应烧结这一传统的粉末冶金方法制备了宏观形貌和孔隙可控的多孔NiAl金属间化合物,并对反应烧结多孔 NiAl材料的孔隙形成机理进行研究,揭示多孔NiAl材料孔结构的形成过程及特征,为分段反应烧结多孔NiAl金属间化合物的孔隙形成提供理论依据。

1 实验

实验原料中90%的粉末粒径为20~60 μm,纯度大于99.9%,将原料按成分配比为Ni-50%Al(摩尔分数)的配比在混料器中均匀混合。之后采用200 MPa的压力将混合粉末冷压成直径为32 mm,厚为2 mm的压坯,将压坯置于真空度高于5 MPa的钼发热体真空烧结炉中进行分段反应烧结,烧结温度分别为400、500、550、580、600、620、680、750、900 和 1 100 ℃,每个温度段保温 1 h,烧结过程中的升温速率为 5℃/min。当压坯在1 100 ℃保温1 h之后,获取多孔NiAl材料。

采用排水法测定的烧结体的开孔隙度,用冒泡法测定烧结体的最大孔径,用 D/MAX-3A型射线衍射仪分析多孔NiAl材料合成过程中的相变及相组成, 用JSM-6360LV型扫描电镜观察多孔材料的孔形貌和成份能谱分析。

2 结果与讨论

2.1 烧结过程中烧结体中物相的演变

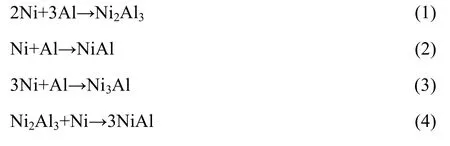

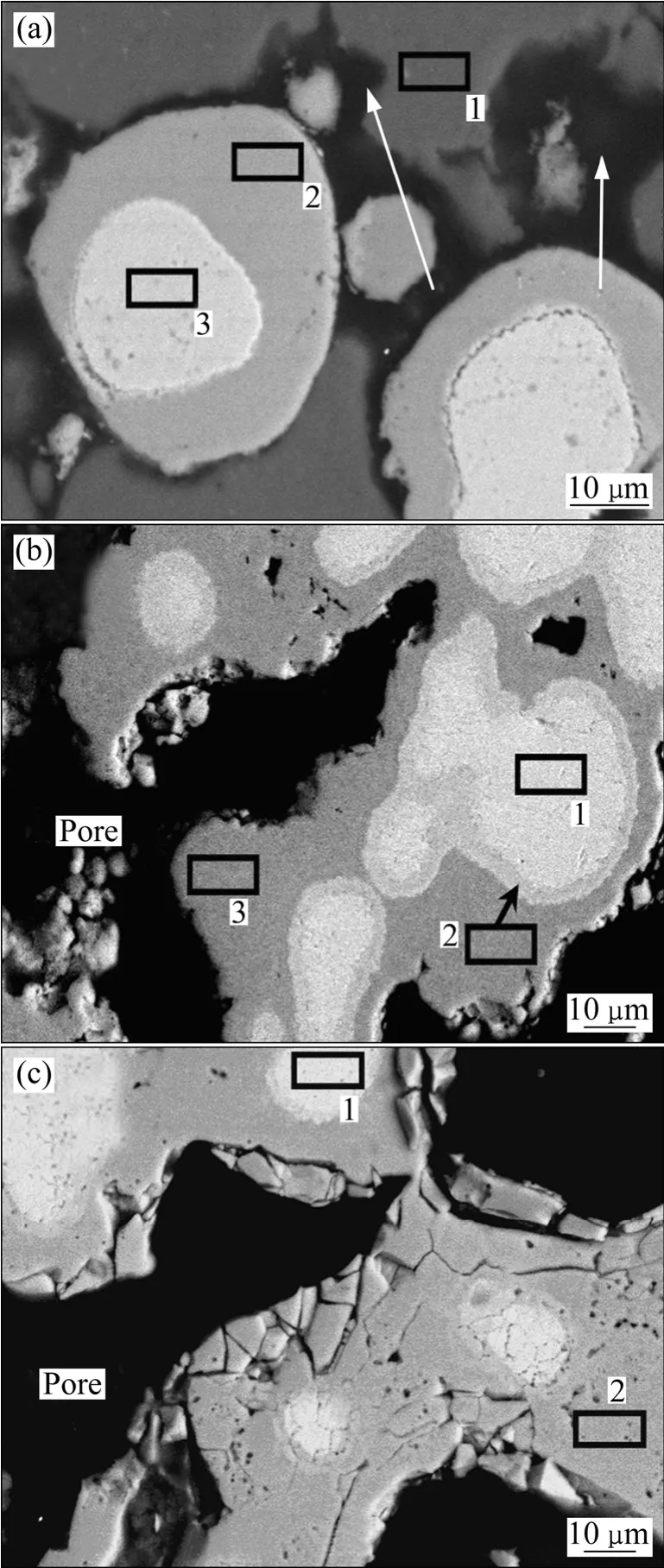

图1所示为NiAl多孔金属间化合物分段烧结过程中不同烧结温度的XRD谱。由图1可知,当烧结温度为400 ℃时,只有Ni和Al两相,说明在此温度以下没有发生反应。当温度升高到620 ℃时,烧结体中Ni、Al、Ni2Al3、Ni3Al、NiAl五相共存,生成的新的中间相为 Ni2Al3、Ni3Al和 NiAl。当温度继续升高至750 ℃时,Al相完全消失,有部分残余的Ni相未反应掉之外,Ni2Al3成了主要的中间相。经1 100 ℃烧结后,得到了单一的NiAl相,说明在750~1 100 ℃温度范围内中间相与Ni反应生成了NiAl相。由此可见,在分段烧结反应过程中发生了如下反应:

且反应过程中以反应(1)和(4)为主。本研究的样品在烧结过程中体积膨胀率为60%,在此之前,研究者已经对烧结体的体积在烧结过程中的变化进行了研究,认为烧结过程中生成的Ni2Al3中间相、大量的孔隙和反应过程中的放出的热是体积膨胀的主要原因[10]。此外,本研究中的烧结体与已有报道的烧结体的体积膨胀相比偏大,主要原因在于本文作者所用的粉末粒度比较大,而粉末粒度大的体积膨胀更明显。

从反应烧结过程中的多孔 NiAl金属间化合物的物相分析可知,多孔NiAl材料的物相形成过程可以分为4个阶段:1) Ni-Al生坯中的初始Ni、Al单相;2) Al元素发生固态偏扩散形成Ni2Al3等中间相;3) Al元素在熔点以上发生液固反应进一步生成中间相或平衡相,Al单质消失;4) 成分均匀化和形成最终平衡相。

图1 NiAl多孔金属间化合物分段烧结过程中不同烧结温度的XRD谱Fig. 1 XRD patterns of porous NiAl at different sintering temperatures

2.2 烧结过程中烧结体开孔隙度的演变

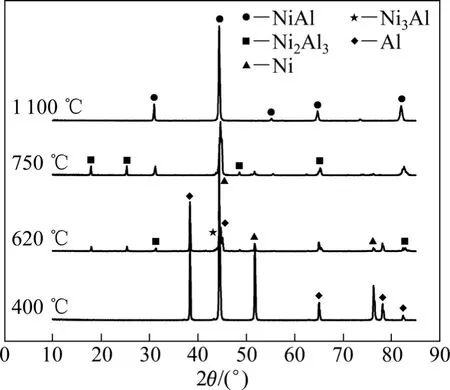

反应烧结过程中,多孔NiAl金属间化合物的开孔隙度的变化如图2所示。从图2中可以看出,随着烧结温度的逐步升高,多孔NiAl材料开孔隙度呈现增大的趋势,根据孔隙生成速率的不同,可以分为3个主要阶段:1) 孔隙缓慢形成阶段,温度在580 ℃以下,开孔隙度缓慢增加;2) 孔隙快速生成阶段,温度在600 ℃~680 ℃之间,开孔隙度的增长速度最快,并在680 ℃达到 45.5%的开孔隙度,表明开孔隙度在这一温度段出现了较大幅度的提高。由于这一阶段温度在Al熔点附近,Al元素的扩散速率在固态下达到最大,并且当温度超过Al熔点,Al熔化并迅速在毛细管吸附力的作用下吸附在Ni骨架上,开孔隙度急剧增加;3) 孔隙缓慢增长时期,温度高于700 ℃以上,开孔隙度随烧结温度的升高非常缓慢增加,在1 100 ℃达到53%的开孔隙度,比 680 ℃时的开孔隙度增加了约16.4%。

图2 反应烧结过程中Ni-Al多孔材料开孔隙度与温度的关系Fig. 2 Relationship between open porosity of porous Ni-Al and temperature during sintering procedure

2.3 烧结过程中孔隙演变过程及造孔机理模型分析

根据分段烧结过程中的物相转变过程,结合多孔NiAl金属间化合物开孔隙度的演变的数据,将反应烧结多孔NiAl金属间化合物的孔隙演变过程分为4个阶段:

1) 生坯间隙孔阶段,Ni/Al混合粉末经一定压力成形为生坯后,坯体中粉末颗粒之间存在细小的孔隙。Ni-Al生坯中颗粒间隙孔孔径较细小,一般小于3 μm。这种间隙孔的孔隙度主要取决于粉末颗粒形状、粒径和压制压力,本研究过程中的间隙孔一般不超过15%。

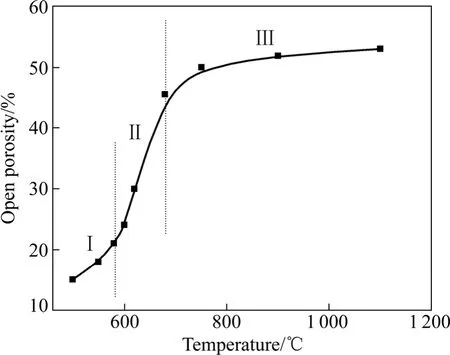

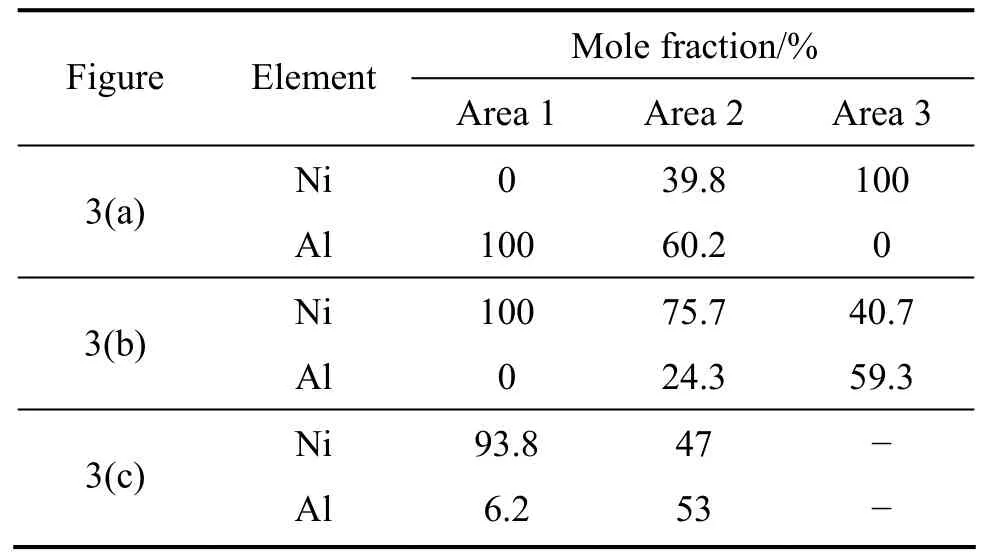

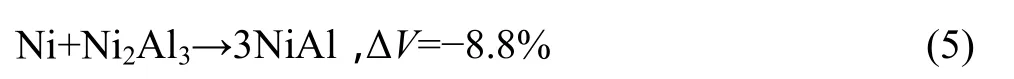

2) Al熔点以下的Kirkendall 孔隙形成阶段,Ni-Al生坯在随后的分段烧结过程中,在低于Al熔点的温度保温时,Ni、Al元素发生固相扩散反应。图3(a)所示为Ni-Al坯体经过620 ℃保温60 min后的显微形貌。从图中可以看出,Ni颗粒的周围出现了一层厚度约为10 μm 的灰色中间相。图中1、2、3区域的能谱成分分析分别为 100%Al、Ni-60.2%Al和 100%Ni(详见表 1)。

图3 不同烧结温度下保温1 h后Ni-Al粉末压坯的SEM像Fig. 3 SEM images of Ni-Al sintered compacts at different holding temperatures for 1 h: (a) 620 ℃; (b) 680 ℃; (c) 750 ℃

表1 图3 中各区域的能谱分析结果Table 1 EDS analysis results of area in Fig. 3

根据Ni-Al二元相图,3处区域分别对应单质Al相、Ni2Al3相和单质Ni相,XRD分析结果也证实这一点。富Al的Ni2Al3相是Ni、Al发生固态偏扩散反应的产物。所形成的中间相起扩散阻隔的作用,能吸收后续反应过程中产生的热,抑制自蔓延反应的发生,进而维持样品的宏观形貌。因此,在 Al熔点以下充分保温生成足够厚度的中间相扩散层是非常有必要的。在Ni和Al发生固态偏扩散时,Al向Ni的偏扩散物质流被方向相反的空位流平衡。随着Al元素的快速扩散,Al颗粒边缘的空位浓度急剧增加,过饱和浓度的空位将在Al颗粒边缘形成Kirkendall孔隙,如图3(a)中白色箭头所指之处。SEM像分析验证开孔隙度在Al熔点以下随着温度的升高而增大的结果。

在扩散初始阶段,Ni,Al坯体中所产生空位取决于 Ni和 Al两元素的本征扩散系数的差的值。由于Al元素的本征扩散系数远远大于Ni元素的本征扩散系数[13],Al向Ni扩散的同时会导致在Al的原位形成空位。Kirkendall孔隙越小,受张应力的影响,其附近区域空位浓度增量越大,造成后序偏扩散过程中过饱和空位的塌陷更容易在孔隙外缘实现,从而导致Kirkendall孔隙的长大。因此,在固态扩散过程中,Ni-Al体系中会在Al颗粒的边缘产生Kirkendall孔隙。这样首先为在Al颗粒边缘形成丰富的Kirkendall孔隙,在连续分布的Al颗粒的基础上进一步实现在坯体中的孔隙整体连通,提供了结构条件。这是偏扩散多孔Ni-Al烧结体中具有开孔隙率提高的主要原因。随着固态扩散的进行,Al颗粒周围基本被所产生的 Kirkendall孔隙包围,降低了 Ni-Al两组元的固态扩散,因此,在此阶段产生的孔隙和最大孔径的值都比较小。

3) Al熔点附近的孔隙形成阶段,图 3(b)所示为Ni-Al坯体经680 ℃保温1 h后的孔隙结构形貌。从图3(b)中可以清楚地看出,在原来Al颗粒位置上出现了大孔洞。从背散射图片上可以明显看出此时的坯体中存在三个相,图中的EDS定量分析结果表明,区域1、2、3的成分分别为 100%Ni、Ni-24.3%Al和Ni-59.3%Al(详见表 1),分别对应单质 Ni相、Ni3Al相和Ni2Al3相。温度高于Al熔点以上时,XRD和SEM都没有检测到Al相的存在,说明当温度高于Al熔点时,固态下没有消耗掉的Al全部转化为液态,在毛细管力的作用下迅速包裹Ni颗粒并与之反应,并在Al颗粒原位上留下了大量孔隙,导致了图2中所示的开孔隙度大幅度提高。反应过程中适当的液相量能提高烧结体中的开孔隙度,从而降低烧结体的致密度[14]。多孔坯体基本上形成以 Ni颗粒为中心的多孔合金骨架的孔结构特征。

4) 高温相变对孔结构的影响阶段,图3(c)所示为Ni-Al坯体经750 ℃保温1 h后的孔隙形貌。图中只有明显的两个相区域,对这两区域进行能谱定量分析结果表明,区域 1、2的成分分别为 Ni-6.2%Al、Ni-53%Al(详见表 1)。从表 1中数据分析可知,在680~750 ℃温度范围以及750 ℃保温过程中,所发生的变化主要是在多孔骨架上,多孔骨架上产生了许多裂纹和细小的孔隙。

在此阶段发生的主要的反应有

因为在相变过程中体积是收缩的,而多孔骨架已经形成,固态扩散被限制在微小的局部区域。同时在扩散过程中,Ni颗粒中心部位也出现了空洞,说明在高温均匀化的过程中,Ni向外扩散的速度大于其外围向Ni颗粒内部扩散的速度,从而在Ni颗粒内部产生了空洞。

图4 1 100 ℃烧结Ni-Al合金多孔材料的孔结构形貌Fig. 4 Morphology of pore structures in Ni-Al porous alloy sintered at 1 100 ℃

图5 反应烧结多孔NiAl金属间化合物的孔隙形成和相变过程示意图Fig. 5 Schematic graphs for pores evolution and phase transformation in reactively synthesized porous NiAl intermetallics

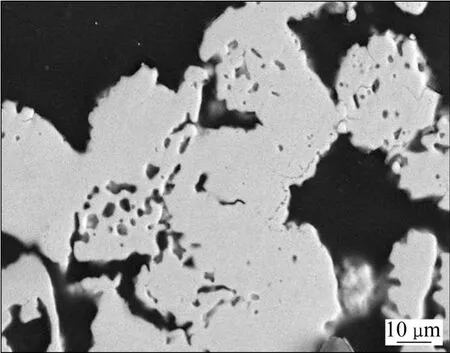

当温度进一步升高到1 100 ℃,并保温1 h使其达到最终相的显微结构如图4所示。从图4中可以看出,微裂纹在高温成分均匀化的过程中消失,多孔骨架中存在大量细小的孔洞。比较图3(c)和图4可知,存在最终相中的细小孔洞基本产生在图 3(c)中的富Ni相区域。从图3(b)中可以观察到,仅挨着Ni单质相存在的只有富Ni的Ni3Al相。在Ni3Al相中Ni元素的扩散系数远远大于Al元素的扩散系数,Ni3Al 中Ni和 Al的扩散速率在 1 400 K时基本上满足因此,在高温固态扩散时,造成单质Ni在Ni3Al相中向外快速扩散,而在Ni原位形成Kirkendall孔隙。这是Ni-Al坯体中发生的第二次固态偏扩散,其结果是在核心Ni颗粒中形成大量的细小孔隙,这些细小的孔隙基本是在NiAl多孔骨架中。由反应(5)可知,在高温阶段的固态反应过程中可导致约8.8%的收缩,而伴随着该反应的发生烧结坯体只出现了约4% 的收缩,因此,出现了在烧结坯体体积变化不大的情况下,坯体内开孔隙度进一步增大的现象。经测试可知,最终获得的 Ni-50%Al多孔金属间化合物的开孔隙度为53%。

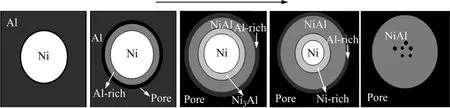

图5所示为多孔NiAl金属间化合物反应烧结过程中孔隙形成和物相演变过程示意图。演变过程由左向右进行。由图5可看出,多孔NiAl金属间化合物的形成首先从Ni-Al生坯开始,反应烧结过程中,Ni、Al首先通过固态扩散反应生成富铝相 Ni2Al3,经过 Al元素第一次偏扩散并伴随中间相的生成,在Al颗粒周围产生了Kirkendall孔隙,随后液态Al反应造孔使孔隙长大,经过成分均匀化并伴随孔结构的进一步演变,最终生成具有较高开孔隙度的多孔 NiAl金属间化合物。

经过分段烧结工艺,多孔NiAl金属间化合物表现出良好的孔结构形貌,多孔NiAl金属间化合物的孔隙在Al颗粒的位置上伴随着反应的进行逐渐形成,同时以Al颗粒的变形形状为模板进行连通,经烧结驱动力微观调整后随合金成分的均匀化而被稳定下来。高温均匀化的过程中,由于本征的相变体积变化引起多孔骨架的结构进行调整,骨架内部往往会形成细小的闭孔结构。

3 结论

1) 以大颗粒的Ni粉和Al粉为原料,采用分段反应烧结制备多孔NiAl金属间化合物材料。在1 100 ℃以下,开孔隙度和最大孔径随烧结温度的升高而增大。经1 100 ℃烧结制得的多孔NiAl材料孔隙度为53%,最大孔径为55 μm。

2) 多孔NiAl金属间化合物的造孔机理为Al熔点温度附近Ni、Al通过固态扩散反应生成富铝相Ni2Al3,经过Al元素偏扩散并伴随中间相的生成,在Al颗粒周围产生了Kirkendall孔隙,Ni与Al之间的扩散形成大量的小孔隙;当温度升至Al熔点附近时,Al以液相的形式迅速吸附在 Ni颗粒和中间相上,初步形成NiAl多孔材料的骨架结构;高温段Ni与中间相扩散使骨架结构中的成分均匀化,并形成骨架结构中的小孔隙。

[1]MARK THOMAS K. Hydrogen adsorption and storage on porous materials[J]. Catalysis Today, 2007, 120: 389-398.

[2]WANG Y H, LIN J P, HE Y H, ZU C K, CHEN G L. Pore structures and thermal insulating properties of high Nb containing TiAl porous alloys[J]. Journal of Alloys and Compounds, 2010, 492(1/2): 213-218.

[3]ZHANG Bo, CHEN Tian-ning. Calculation of sound absorption characteristics of porous sintered fiber metal[J]. Applied Acoustics, 2009, 70: 337-346.

[4]NAKAJIMA H. Fabrication, properties and application of porous metals with directional pores[J]. Progress in Materials Science,2007, 52: 1091-1173.

[5]邱克强, 赵宇航, 任英磊, 张式程, 张涛. Zr基非晶合金多孔材料的制备与性能[J].中国有色金属学报, 2009, 19(5):900-903.QIU Ke-qiang, ZHAO Yu-hang, REN Ying-lei, ZHANG Shi-cheng, ZHANG Tao. Fabrication and mechanical properties of porous Zr-based bulk metallic glass[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 900-903.

[6]张学军, 吴维芰, 牛炎. Ag对β-NiAl高温氧化膜Al2O3形貌的影响[J]. 金属学报, 2005, 41(4): 369-374.ZHANG Xue-jun, WU Wei-tao, NIU Yan. Effect of silver addition on surface morphology of Al2O3scales during oxidation ofβ-NiAl[J]. Acta Metallurgica Sinica, 2005, 41(4): 369-374.

[7]LATRECHE H, DOUBLET S, TEGEDER G, WOLF G,MASSET P, WEBER T, SCHÜTZE M. Behaviour of NiAl APS-coatings in chlorine-containing atmospheres[J]. Materials and Corrosion, 2008, 59(7): 573-583.

[8]WU Jie, CUI Hong-zhi, CAO Li-li, GU Zheng-zheng.Open-celled porous NiAl intermetallics prepared by replication of carbamide space-holders[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1750-1754.

[9]BISWAS A, ROY S K, GURUMURTHY K R, PRABHU N,BANERJEE S. A study of self-propagating high-temperature synthesis of NiAl in thermal explosion mode[J]. Acta Materialia,2002, 50(4): 757-773.

[10]DONG H X, HE Y H, ZOU J, XU N P, HUANG B Y, LIU C T.Effect of preheating treatment at 575 ℃ of green compacts on porous NiAl[J]. Journal of Alloys and Compounds, 2010, 492:219-225.

[11]DONG H X, JIANG Y, HE Y H, SONG M, ZOU J, XU N P,HUANG B Y, LIU C T, LIAW P K. Formation of porous Ni-Al intermetallics through pressureless reaction synthesis[J]. Journal of Alloys and Compounds, 2009, 484: 907-913.

[12]CUI Hong-zhi, CAO Li-li, CHEN Yun-bo, WU Jie. Unique microstructure of porous NiAl intermetallic compoud prepared by combustion synthesis[J]. Journa of Porous Materials, 2012,19(4): 415-422.

[13]CAMPBELL C E, BOETTINGER W J, KATTNER U R.Development of a diffusion mobility database for Ni-base superalloys[J]. Acta Materialia, 2002, 50: 775-792.

[14]BOSE A, RABIN B H, GERMAN R M. Reactive sintering nickel-aluminide to near full density[J]. Powder Metallurgy International, 1988, 20: 25-30.

[15]IKEDA T, ALMAZOUZI A, NUMAKURA H, KOIWA M,SPRENGEL W, NAKAJIMA H. Single-phase interdiffusion in Ni3Al[J]. Acta Materialia, 1998, 46: 5369-5376.