数控车削梯形螺纹加工方法探讨

2013-09-22祝小龙

祝小龙

(湖南兵器工业高级技校,湖南 益阳 413000)

梯形螺纹是机械行业中应用非常广泛的一种螺纹,常用于各种机械传动机构中。但由于其螺纹牙深较深,导程大、精度要求高,在实际车削过程中容易形成产生振动,从而损坏刀具,甚至产生扎刀现象,严重影响梯形螺纹加工质量与效率[1]。在用传统的普通车床加工时,对操作者提出了非常高的技术要求,且劳动强度比较大。随着数控技术的高速发展和数控设备的普及,采用数控车床来完成梯形螺纹的加工成为必然,因此合理安排加工工艺,编制通用性较强的加工程序,从而充分发挥数控车床优势成为亟待解决的问题[2]。

以往通常会采用宏指令编写的程序,可以减少手工编程繁琐的数值计算,但是有些数控机床的系统不支持使用宏程序,宏程序就无法完成梯形螺纹的加工[3]。文章基于广数GSK980TA数控车床上加工梯形螺纹工艺分析、程序编制、刀具准备等进行探讨。

1 梯形螺纹车削加工方法分析

在梯形螺纹车削的加工过程中,主要解决的是刀具切削进刀方法,采用普通机床的加工梯形螺纹时,进刀方式主要有直进法、斜进法、左右交替车削法、切槽法等[4]。在数控机床上加工梯形螺纹时,其进刀方式也可以采用这几种,但根据平常实际切削经验发现,上述方法都存在易震动、易产生扎刀等现象,所以在数控机床上加工时为了减少这些不利因素的产生,在多次反复试验加工中摸索出一种分层车削法,比传统的进刀方式加工梯形螺纹效果更好。

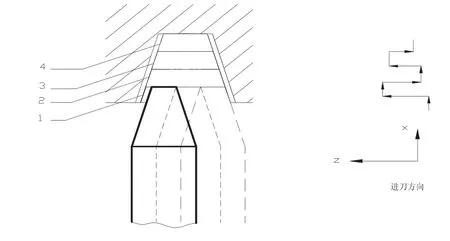

分层切削法如图1所示。分层切削法将X方向(直径方向)分成若干层,每层沿Z轴方向(轴向)分若干次进刀。刀具在该种切削方法中是单个切削刃参与切削,切削过程更加平稳,排屑效果好,加工表面质量也较高。

图1 梯形螺纹分层切削法进刀方式

2 梯形螺纹加工切削实例

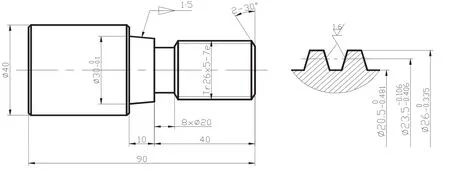

图2 梯形螺纹切削实例零件图

2.1 梯形螺纹基本尺寸的确定

螺距P=5 mm

公称直径d=26 mm

中径 d2=d - 0.5p=23.5 mm

牙顶间隙ac=0.25mm(当螺距为1~5mm时)

牙高 h3=0.5p+ac=2.75 mm

小径d3=d - 2h3=20.5mm

牙顶宽 f=0.366p=1.83 mm

牙槽底宽w=0.366p - 0.536ac=1.696 mm

2.2 梯形螺纹车刀

一般选用高速钢车刀,为提高梯形螺纹的加工质量,车削时应采用粗车和精车两部分,这里着重介绍粗车部分。

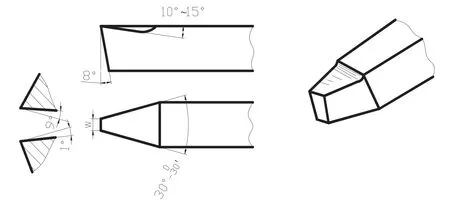

图3 梯形螺纹粗车刀

梯形螺纹粗车刀如图3所示,其刀具角度可按下列原则选择:

(1)车刀左右刀刃之间的夹角要小于牙型角;

(2)为便于左右切削,并留有精加工余量,刀头宽度应小于牙型槽底宽W;

(3)切削钢件时,应磨有10°~15°的径向前角;

(4)径向后角应为6°~ 8°;

(5)Tr26x5-7e梯形螺纹的螺纹升角(Ψ)为4°;

(6)切削梯形螺纹的刀具进给方向的后角应为(3°~5°)+Ψ,背着进给方向的后角应为(3°~5°)-Ψ,所以车刀的左侧后角为9°,右侧后角为1°。

2.3 确定加工方法和工艺

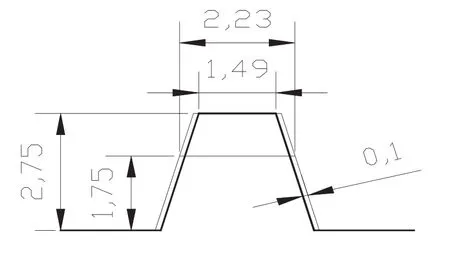

由于在螺纹的切削过程中需要分层多次进刀,所以这里采用调子程序的方法进行左、中、右分层切削法,该种方法刀头宽度一般小于槽底宽度。刀具在一个固定位置加工一刀螺纹,再分别向左、向右偏移加工螺纹,考虑到螺纹的公差要求,要预先留下精加工余量,粗车加工的部分如图4所示。而且还考虑将粗加工余量分两次调用子程序,根据总的切深2.75 mm,选取前1.75mm深度,每次进刀0.25mm,后1 mm深度,每次进刀0.2mm。共分12层切削完成[5]。

图4 粗车加工

2.4 广数GSK980TA系统加工程序

选用的梯形螺纹车刀刀头宽度为1.3mm,比槽底窄0.4mm,减去精加工余量 0.2mm,(两牙侧各0.1mm),第一次调子程序时有0.7mm的左右偏移量,第二次调子程序时有0.2mm的左右偏移量。

O0100 (主程序)

T0101 (梯形螺纹车刀)

M3 S150 (主轴正转,转速为150r/min)

G00 X26 Z6 (刀具停在外圆延长线上,选取工件右端面中心为编程原点)

M98 P0070110(调用O0110子程序7次)

M98 P0050120(调用O0120子程序5次)

G00 X100 Z10(退刀,考虑工件为一夹一顶,Z方向不能退太远)

M30 (程序结束)

O0110 (子程序 O0110,完成前1.75 mm深度螺纹的加工)

G00 U-0.5 (每次直径方向切深0.5mm)

G32 Z-35 F6 (车螺纹)

G00 U8 (X向退刀)

Z6.35 (梯形螺纹的切削起点向右偏移 0.35mm)

U-8 (X向定位)

G32 Z-35 F6 (车螺纹)

G00 U8 (X向退刀)

Z-5.65 (梯形螺纹的切削起点向左偏移 0.35mm)

U-8 (X向定位)

G32 Z-35 F6 (车螺纹)

G00 U8 (X向退刀)

Z6 (纵向返回Z向初始位置,为下一层切削做准备)

U-8 (X向定位)

M99 (返回主程序)

O0120 (子程序 O0120,完成后1mm深度的加工)

G00 U-0.4 (每次直径方向切深0.4mm)

G32 Z-35 F6

G00 U8

Z6.1 (梯形螺纹的切削起点向右偏移 0.1mm)

U-8

G32 Z-35 F6

G00 U8

Z5.9 (梯形螺纹的切削起点向左偏移 0.1mm)

U-8

G32 Z-35 F6

G00 U8

Z6

U-8

M99

在梯形螺纹的精加工时,也同样可以采用子程序方法来进行精加工,通过加工过程中测量使梯形螺纹螺纹尺寸精度控制在公差范围内。

3 结束语

在实际车削梯形螺纹时,还要根据不同机床设备的刚度不同、工件材料不同、刀具材料不同、刀具强度不同以及梯形螺纹导程的大小不同等各种实际因素来综合考虑,并选择合理的切削用量,调整切削的程序,以实现梯形螺纹加工的质量和效率。

[1]许兆丰.车工工艺学[M].北京:中国劳动出版社,2005.

[2]彭效润.数控车工职业技能培训教材[M].北京:中国劳动出版社,2008.

[3]沈建峰.数控机床编程与操作[M].北京:中国劳动出版社,2011.

[4]周伯秀.数控车削梯形螺纹方法的探讨[J].装备制造技术,2009,(12).

[5]朱志勇,骆号,陈建松.数控车床车削梯形螺纹加工方法探讨[J].机械制造与自动化,2011,(6).