数模混合式控制器在磁悬浮电主轴中的应用研究

2013-09-22,

,

(1.常州工学院电子信息与电气工程学院,江苏常州 213002;2.上海大学机电工程与自动化学院,上海 200072)

1 引言

电主轴是近些年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术。高速数控机床主传动系统取消了带轮传动和齿轮传动。机床主轴由内装式电动机直接驱动,从而把机床主传动链的长度缩短为零,实现了机床的“零传动”。这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来,称为“电主轴”。

磁悬浮电主轴就是将电磁轴承代替机械轴承,与电机按机床主轴的结构结合在一起,如铣床电主轴为空心结构、磨床电主轴有装卡砂轮的机构等[1]。电磁轴承是通过可控的磁场力将转子悬浮于空间,使转子与定子之间没有机械接触的一种新型高性能轴承,在高速数控机床、航空航天等领域有着广阔的应用前景[2-3]。在磁悬浮电主轴中,转子与轴承之间的间隙随着转子的高速旋转而不断发生变化,需要实时地根据位移变化及时控制线圈电流的大小,因此控制器是磁悬浮电主轴中最关键的环节之一[4]。

控制器按实现形式分为模拟控制器和数字控制器[5]。模拟控制器由OP放大器电路组成,其优点是响应快、实现容易,缺点是参数需要人工来调整,调试比较困难、可靠性低、难以实现先进的控制算法;数字控制器是由数字控制芯片和其外围电路构成,分为硬件和软件2个部分,其优点是可以实现复杂的控制方案、进行大量额外任务的处理、实现在线识别、故障诊断等,缺点是开发较困难,对于复杂算法的响应速度不够快[6]。本文针对模拟控制器与数字控制器的不足,并结合它们的优点,设计了一种基于TMS320F28332 DSP和数字电位器的数模混合式控制器,完成对磁悬浮电主轴的控制。

2 磁悬浮电主轴的结构

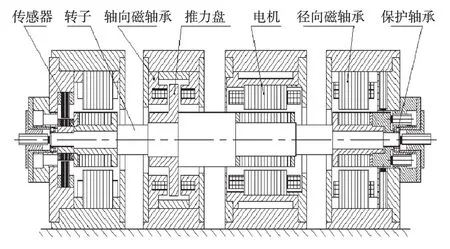

本文研究的主动磁悬浮轴承的结构剖面图如图1所示。磁悬浮电主轴主要由传感器、转子、轴向磁悬浮轴承、径向磁悬浮轴承、推力盘、驱动电机和保护轴承组成,其中轴向的磁悬浮轴承装在中间推力盘处,起到转子在轴向平衡的作用;径向磁悬浮轴承共2个,分别安装在转子的左右两端,起到转子在水平方向和竖直方向的位置平衡的作用,2个径向的磁悬浮轴承和一个轴向的磁悬浮轴承构成了一个5自由度(DOF)的磁悬浮轴承系统,分别是水平2个方向、竖直2个方向和轴向。传感器主要用来检测转子的实际位置。保护轴承共有2个,分别位于转子的两端,主要起到当磁悬浮轴承系统失控时,临时支承高速旋转转子的作用,防止转子与电机定子及磁悬浮轴承定子相碰撞而损坏整个电主轴。

图1 磁悬浮电主轴的结构图Fig.1 Structure of active maglev electric spindle

在磁悬浮电主轴中,转子是被控对象,电磁铁是产生磁场力的执行元件[7]。当转子的位置发生偏移时,位移传感器检测出转子的位移,与参考位置比较得到的位移偏差信号进入控制器,控制器通过运算得到相应的控制信号,然后由功率放大器将控制信号转变为控制电流,控制电流在电磁铁中产生相应的电磁力,从而不断根据转子的位置变化调整电磁力,从而保证转子稳定的悬浮在平衡位置上。从工作过程可以看出,控制器在整个控制过程中起着重要的作用,是整个磁悬浮电主轴的核心之一。

3 模拟PID控制器

PID控制是一种成熟有效的控制技术,是目前应用最普遍的一类控制技术。PID控制器通常由比例、微分、积分3个环节构成,本文采用串并联形式的PID控制器,如图2所示。由于比例环节和积分以及微分环节串联在一起,为了保证刚上电时PID控制器能有电压输出,积分环节与微分环节的输入端均接在OP放大器的正输入端。在实际电路中,还需要加上一些信号调理电路与滤波电路才能使PID控制电路基本能够正常工作。

图2 模拟PID控制器框图Fig.2 Structure diagram of analog PID controller

本文设计的模拟PID控制器比例、积分和微分环节的电路原理图见图3。图3a中运放的正输入端接的电阻R5和电容C1是为了消除输入偏置电流对运算放大器的影响。但对于FET型OP放大器时,由于偏置电流比较小,就不需要在同相输入端与地之间接入电阻。图3b中并接在电容C2两端的电阻R11是为直流负反馈提供稳定的偏置电压,通常R11的阻值会取得比较大,主要是为了降低对积分常数的影响。电阻R10是保证积分电路在电位器被短路时仍能正常工作,阻值选的过大则会改变积分常数。图3c中的电阻R14的作用是在电位器被调至零时,该电路仍有微分作用,R15的作用是防止R16电位器在调节过程中出现断路时,反馈电阻出现无穷大的情况,阻值选的过小会改变微分常数。R13的作用是当电容在某一频率其阻值变为零时,防止微分电路饱和输出。

图3 模拟PID控制器比例、积分、微分环节电路原理图Fig.3 Proportion,integration and differentiation circuit schematic diagrams of analog PID controller

4 数模混合式PID控制系统设计

4.1 系统结构

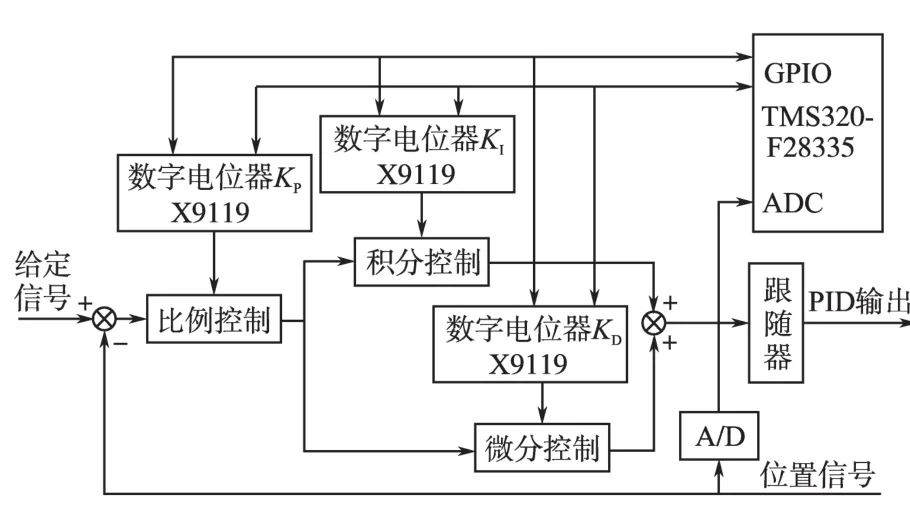

数模混合式PID控制器是数字控制部分与模拟控制器部分组成,其系统结构如图4所示。位移传感器采集到的位置信号经A/D转换后送入数字控制部分,经过预先设定的算法,将得到的运算结果送到数字电位器,用以改变模拟PID控制器中的KP,KI,KD3个参数,模拟控制器送出调理好的控制信号给功率放大器,信号经功率放大器放大后送给执行电磁铁线圈,改变电磁力使得转子能够保持稳定的悬浮。

图4 数模混合式PID控制器系统结构图Fig.4 Structure of digital-analog combined PID controller

在图4所示的系统结构图中,数字部分是利用高速控制芯片TMS320F28335通过与数字电位器之间的通信来控制PID参数的电路。数模混合式PID控制器是在串并联形式的PID控制器基础上,在比例环节、积分环节和微分环节分别加上数字控制部分。数模混合式PID控制器就是用数字电位器代替模拟PID电路中的机械电位器,并通过DSP芯片来改变数字电位器的阻值,从而起到参数调节的作用。在比例环节中用2个X9119代替模拟电路中的机械电位器,可以提高调节的分辨率。

4.2 变参数PID控制

对于数字控制部分来说,软件是不可缺少的一部分。本文的数字控制部分主要作用是实现变参数PID控制,解决磁悬浮系统中非线性因素的影响。变参数PID控制即在控制过程中PID参数随被控情况的改变而改变,与一般的PID控制相比多了一个PID参数库,用以实现参数的实时在线调整,从而使系统获得更好的控制效果。参数库是变参数PID控制的核心部分,相当于一个小型的专家系统,里面存放的是在实际控制调节过程中取得良好动态性能的PID参数。变参数PID控制器以误差和误差变化量作为PID参数的判定条件,DSP 28335根据判定条件为比例、积分和微分环节选择合适的参数,实现变参数控制。

4.3 AD采样程序

F28335具有2个序列发生器SEQ1和SEQ2分别对应2个独立的8通道模块。当2个8通道级联成一个16通道模块时,SEQ1和SEQ2也会相应级联成16位的序列发生器,一旦转换结束后,采样到的通道值就会被保存在结果寄存器中,F28335提供了Result Reg0~Result Reg15共16个通道寄存器,用于保存16个通道的采样结果[8]。其转换步骤为:初始化系统控制寄存器、PLL、看门狗和时钟,GPIO配置,设置PIE中断向量表,初始化ADC模块与EVA模块,将ADC中断入口地址装入PIE中断向量表、开中断、启动ADC、等待中断、从ADC中断中读取ADC转化结果,启动下一次ADC中断。

4.4 参数确定程序

为了提高数字控制器响应速度,事先将PID的参数值转换成对应的数字电位器的电阻值,并且将这些阻值以结构体的形式存储在DSP芯片的Flash中。参数确定程序的设计主要包括:计算偏差和偏差率部分,PID参数查找部分以及PID参数库部分。

计算偏差和偏差率部分的作用是通过对采样所获取的数据进行分析,为下面的查找部分做准备;PID参数查找部分主要的作用是依据计算偏差部分所得出的结果选择参数库里面的参数;PID参数库部分,即存储多组PID参数的程序,PID参数是通过结构体数组来存储的。

4.5 数字电位器软件设计

数字电位器X9119的器件地址为0x50。DSP通过I2C串行接口给X9119依次发出3条指令,以完成对X9119的写操作[9]。DSC与数字电位器的3次通信包括:发送从器件地址,发送写WCR指令,往WCR里面写入具体的值。

5 实验结果

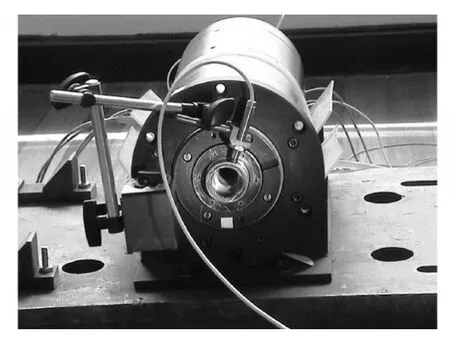

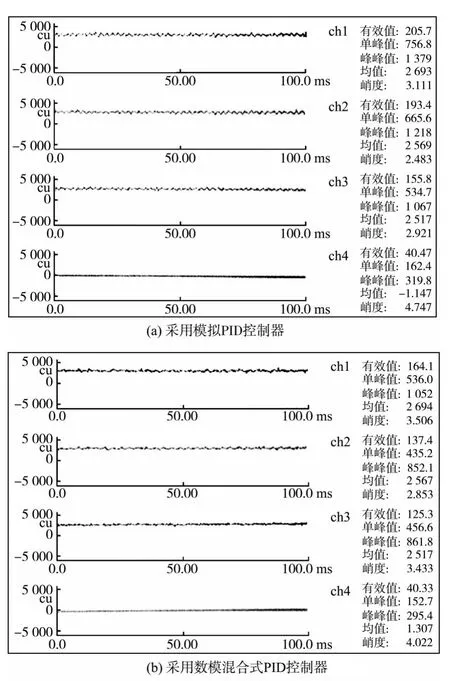

用数模混合式PID控制器和模拟PID控制器在同一个20 kW磁悬浮电主轴试验台上作验证和测试,稳定转速可达25 000~30 000 r/min,其稳定性得到明显的改善。如图5所示,将涡流传感器用磁性卡座固定在测量范围内,通过测量径向跳动来验证。图6a是用模拟PID控制器所测得的4个径向自由度的跳动曲线,图6b是采用数模混合式PID控制器后所测得的4个径向自由度的跳动曲线。其中图6的纵轴单位为mV/μm。

图5 磁悬浮电主轴径向跳动测试台Fig.5 Radial run-out test board of active maglev electric spindle

图6 电主轴4个径向自由度位移信号Fig.6 Four radial DOF displacement signals of maglev electric spindle

通过图6a和图6b对比,可以看到通过数模混合式PID控制器的应用,磁悬浮电主轴的动态范围有了一定程度的提高,反映在电主轴的最高转速相比于应用数模混合式PID控制器之前提高了近20%,采用数模混合式PID控制器后,实现了变参数PID控制,扩大了控制的动态范围,显然,稳定性得到改善,进一步提高了电主轴的最高转速。

6 结论

本文以磁悬浮电主轴为应用对象,针对数字控制器和模拟控制器在应用中的不足,基于TMS320F28335和数字电位器设计了一种数模混合式的PID控制器。该控制器实现了PID参数的实时调整,使得磁悬浮系统能够最大程度的适应某些瞬态需求,使得系统的鲁棒性得以增强。通过20 kW的磁悬浮电主轴进行了实验,无论是从电主轴4个径向自由度静态位移信号图形还是从测试数据上来看,控制器的动态范围都得到了提升,提高了磁悬浮电主轴控制系统的稳定性。

后续研究将考虑提高DSP在系统中的利用率,使DSP除了用于控制器中的参数调整控制外,还可用于功率放大器的某些参数控制,使功率放大器也能够实现智能化,进一步提高磁悬浮电主轴的稳定性和鲁棒性。

[1]郭树涛,.主动磁悬浮轴承的工作原理及发展趋势[J].重庆科技学院学报:自然科学版,2006,8(4):47-48.

[2]Tau Meng Lim,Zhang Dongsheng.Control of Lorentz Forcetype Self-bearing Motors with Hybrid PID and Robust Model ReferenceAdaptiveControlScheme [J].Mechatronics,2008,1(18):35-45.

[3]朱熀秋,徐龙祥,刘正埙.单自由度磁轴承数字控制器的研究[J].电气传动,1999,29(3):23-24.

[4]谢黎.磁悬浮轴承控制器的研究与实现[D].南京:南京航空航天大学,2002.

[5]Koshizuka N,Ishikawa F.Progress of Superconducting Bearing Technologies for Flywheel Energy Storage Systems[C]//Proceedings of the Topical conference of the International Cryogenic Materials Conference,2003(386):444-450.

[6]戴大海.磁悬浮轴承数字控制器的研究与设计[D].南京:南京航空航天大学,2006.

[7]施韦策G,布鲁勒H,特拉克斯勒A.主动磁轴承基础、性能及应用[M].虞烈,袁崇军,译.北京:新时代出版社,1997.

[8]刘陵顺,高艳丽,张树团.TMS320F28335DSP原理及开发编程[M].北京:北京航空航天大学出版社,2011.

[9]沙占友.数字电位器应用指南[M].北京:化学工业出版社,2008.