交-交变频控制系统在无缝钢管异步轧机中的应用

2013-09-22,,,

,,,

(1.天津西门子电气传动有限公司,天津 300384;2.天津电气传动设计研究所有限公司,天津 300180)

1 引言

天津市无缝钢管厂热轧生产线120机组设计生产规格φ114~219 mm无缝钢管,设计年产量7万t,目前实际年产量达13.8万t。生产线主轧机是德国德马克公司的阿塞尔轧机,主轧机电机为2 500 kW异步电机。采用交-交变频调速系统,1994年由天津电气传动设计研究所设计生产调试,并于1995年初投入生产,采用了早期的西门子SIMADYN D数字控制产品。该控制装置从1995年投入运行以来除正常检修外已工作近12 a。从12 a来的运行情况看,该数字控制系统工作正常,几乎未发生过硬件及软件故障,电动机和主变压器也工作正常。但经十几年的运行,系统硬件已经升级几代,原系统备件很难购买;同时现场使用条件恶劣,晶闸管功率变流装置的各种电缆、端子及低压电器的绝缘能力已大大降低,晶闸管的耐压指标、dv/dt,di/dt指标也会逐步降低,因此于2007年改造为最新的SIMADYN D控制的交-交变频系统。

2 控制系统介绍

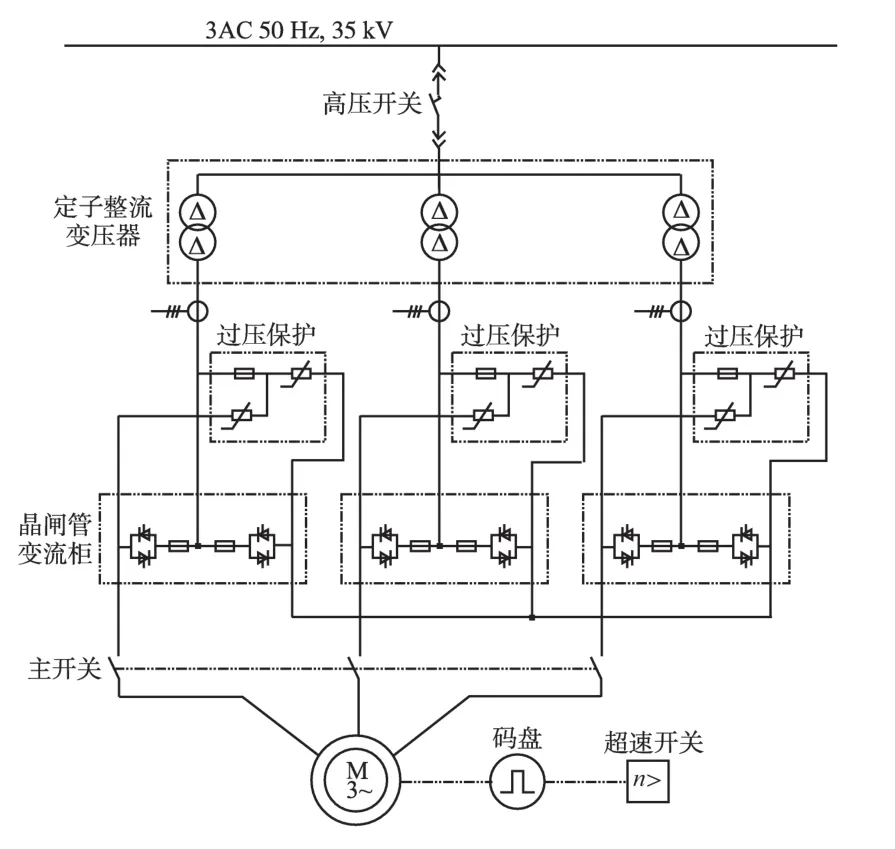

系统主回路框图如图1所示。由定子整流变、晶闸管变流柜、过压保护柜、快开、交流接触器、三相异步电机、全数字多处理器控制系统SIMADYN D等组成。变频器输出电压、电流、频率连续可调。异步电机额定功率2 500 kW;额定定子线电压1 300 V;额定/最高转速400/600 r/min;额定/最高频率 13.33/20 Hz;电机极数 4;定子额定电流1 230 A;过载能力2倍。晶闸管变流柜为三相桥式无环流反并联联接的可逆的晶闸管整流装置,每组变流柜形成单相交流输出,三相输出为Y型联接方式。热管散热晶闸管变流装置是天津电气传动设计研究所自行开发的高效晶闸管变流器,用2只晶闸管元件和1套热管风冷散热器构成直接反并联功率组件,采用强迫风冷,可比采用普通散热器和同样晶闸管元件构成的装置提高输出能力50%左右。本项目采用3.5×2.54 cm元件,交流有效值(≤20Hz)2 250/4 500 A,完全满足电机2倍过载要求。由于电机最高运转频率为20 Hz,在高速运转时会产生较多的谐波,因此将电机中性点与变流柜的中性点联接。过压保护柜的压敏电阻以桥式接法接至每组变流柜的桥臂上,能够防止浪涌过电压引起的晶闸管被击穿损坏。快开主要用于故障时分断电动机主回路。离心开关能在电机意外超速时直接联锁分断高压开关,保证电机安全。

图1 系统单线图Fig.1 System single line diagram

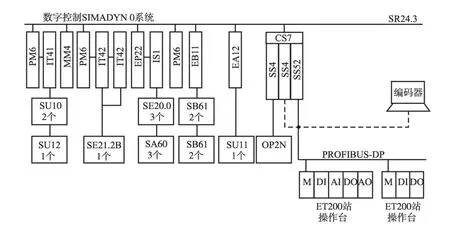

全数字多处理器控制系统SIMADYN D的硬件框架如图2所示。PM6+IT41是第1个处理单元,主要用于速度环控制、运转逻辑、给定加速度控制、扭振滤波、负荷观测器等。速度反馈是通过IT41输入到处理器内的。PM6+IT42+IT42是第2个处理单元,主要用于矢量控制、磁通控制。电流/电压实际值是通过2块扩展模板IT42的高分辨率模拟量输入接口接入处理器内的。第3个处理单元PM6主要用于系统的合分闸逻辑、电机保护、ET200从站通讯的控制。EP22+IS1为三相交流电流专用控制器,主要完成三相交流电流控制,包括交流电流调节、电压前馈调节、断续补偿、换向逻辑控制、触发脉冲控制等。MM4是用于处理器之间数据交换的缓存模板。EB11开关量输入输出模板可以用于SIMADYN D内部电源开关信号输入,也可以输出系统内的二进制变量。EA12模拟量输出模板,可以用于实时监测系统内任意变量。CS7通讯模板配有SS52+SS4+SS4通讯子模板。SS52通过PROFIBUS联网与高压室、电机室的远程站(ET200)交换高压开关及电机保护等信息。SIMADYN D通过其中一个SS4模板与OP2N进行通讯,OP2N主要完成运行参数监视、故障报警、温度显示、开环调试运行等功能。另一个SS4用于通过STRUC G调试软件达到编程器与控制器数据交换。可以通过不同子模块所具有的通讯协议与各外围设备联系。在辅助控制柜中安装1套远程I/O站,分别完成系统内、外控操作、高压开关操作联锁、快开及主接触器联锁、报警及故障显示,采集速度给定及输出速度、定子电流等。在主操作台设置1套远程I/O箱,完成采集操作台的操作信号和输出系统运行状态信号。SIMADYN D系统中还有许多接口模块用于外部接口模板,分别为SU10,SU11,SB70,SB61,SB10,SA20.1,SA61。SA20.1和SA61合称为SA60.1,在控制系统中称为同步模块,起到同步在EP22中门极触发电压的作用,其正常运行直接影响到晶闸管触发换相等动作。

图2 SIMADYN D硬件框架图Fig.2 SIMADYN D hardware chart

3 异步电机矢量控制原理简单介绍

3.1 控制原理简介

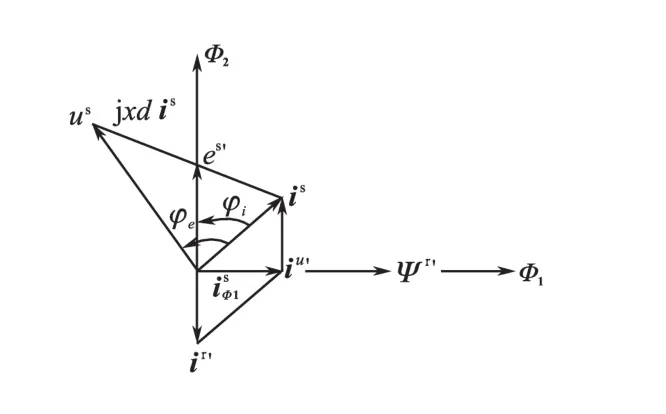

由异步电机矢量图(见图3)可知,定子电流矢量is和转子电流矢量ir合成得磁化电流矢量iu′,iu′产生转子磁链Ψr′,异步电动机d和q轴磁路对称,iu′和Ψr′同向,并比ir′超前90°。定子电动势矢量es′比Ψr′和iu′超前90°。

图3 异步电动机矢量图Fig.3 Induction motors vector graphics

在异步电机矢量控制中,以磁通定向,可以实现转矩和磁链解耦。转矩大小在磁通不变的情况下与定子电流的转矩分量成正比。磁通大小与定子电流的磁化分量成正比。定子电流转矩分量给定来自速度调节器的输出,磁化分量给定来自于磁通调节器的输出。这样达到通过异步电机磁通定向,实现转矩和磁通的矢量控制。

3.2 异步电机矢量控制模块

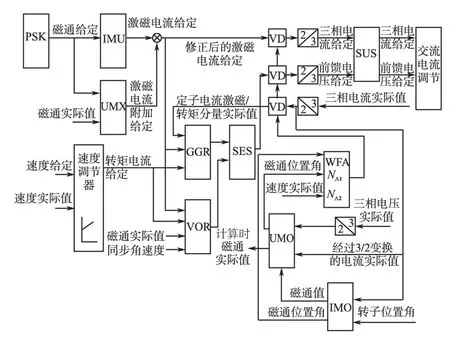

异步电动机矢量控制的主要控制模块包括(见图4):传动参数(DP)、电压模型(UMO)、电流模型(IMO)、直流调节器(GGR)、磁通调节器(UMX)、开环控制交流给定值发生器(DSGS)、闭环控制给定值传送(SUGS)、实际值检测处理(AFCOF8)、磁通给定计算模块(PSK)、激磁电流给定(IMU)、电压预控(VOR)和位置角变换(WFA)等。

图4 SIMADYN D功能块矢量控制框图Fig.4 SIMADYN D vector control function block diagram

交-交变频系统的主要参数通过DP功能块送到各个功能块中,通过磁通给定计算模块(PSK)得出磁通给定(在基速以下为100%,基速以上磁通给定通过相对电动势除以磁通给定频率得出)分别送到电流模型和激磁电流给定功能块中。电流模型通过给定的磁通和定子电流的力矩分量算出负载角,再加上编码器测出的位置角就可得到电流模型磁通位置角和磁通值Ψmi。激磁电流给定功能块通过给定的磁通和电机的磁化曲线算出所需要的激磁电流。电压模型输入电压实际值、电流实际值和电流模型计算的Ψmi,算出磁通实际值Ψmu和磁通位置角。2个模型计算的磁通及其位置角作用于不同的速度工作区,其切换由WFA功能块完成。在WFA模块中设NA1,NA22个速度门槛,当实际速度N<NA1时选择电流模型的磁通及其位置角;当实际速度N>NA2时选择电压模型的磁通及其位置角;当NA1<N<NA2时,WFA功能块使电流模型与电压模型所计算的磁通及其位置角合成并平稳过渡。电压前馈(VOR)能够使交流电流调节器仅起到调节电流动态误差的作用,使系统响应更快。它通过激磁电流给定(IMU)功能块输出的激磁电流给定和速度调节器输出的力矩电流给定、以及转子角频率计算出定子电压给定。直流电流调节器(GGR)通过定子电流2个分量给定值与实际值差值的积分得出附加的定子电压。SES功能块将VOR与GGR算出的电压给定求和,再经过VD转换输出前馈电压。磁通调节器保证在基速以下磁通闭环,在基速以上电压或EMF闭环。

4 现场调试中解决的问题

1)电动机在升、降速过程中,当实际速度从5%<N<8%过渡区到N>8%或N<5%区域的瞬间,磁通幅值有较大波动。观察分析这是由于在过渡区内电流模型Ψmi与电压模型Ψmu差值偏大所致,在两模型磁通给定通过WFA功能块切换时引起磁通波动大。由知,若不变,经过3~4Tr时间后,Ψr达到稳态值磁通值与Lm成正比。通过修正电机d轴饱和主电抗值,使电流模型在过渡区内的Ψmi尽量接近电压模型的Ψmu,使电机在升降速过程中磁通平稳的经过过渡区。

2)电机弱磁区内制动时,激磁电流波动大。观察分析这是由于系统在弱磁区内电压闭环控制,当电机制动由电动状态转变为发电状态时,为加快逆变过程,软件中将电机电压给定数值从额定电压的数值切到额定电势值,如果实际电动势瞬时值高于额定电动势就会引起电压环较大的波动,使激磁电流波动大。因此将额定电势值进行修正后,基本消除了弱磁区制动时激磁电流的过大波动。

3)在试生产中,高压开关莫名跳闸,查故障没有任何记录。发现芯棒电机工作时有可能跳高压,检查发现是接地干扰,通过增加装在操作台的远程I/O站的接地导线截面,减小了接地电阻,此后再未发生此类跳高压的现象。

5 结论

无缝钢管厂热轧生产线120机组阿塞尔轧机SIMADYN D交-交变频调速系统现在已投入使用。其电流动态响应约10 ms,速度响应<100 ms,速度抗扰动试验中的动态响应4 ms,达到轧机负载需要的动态性能指标,系统稳定可靠,静态和动态技术指标完全满足生产工艺要求。

[1]马小亮.大功率交-交变频调速及矢量控制技术[M].北京:机械工业出版社,2003.

[2]西门子.SIMADYN D参考手册[Z].2004.

[3]陈伯时,陈敏逊.交流调速系统[M].北京:冶金工业出版社,1998.