锆化液在阴极电泳涂装前处理工艺中的应用

2013-09-22李祥涛,徐同宽,王大鸷,曲丰作,崔励,张绍印

李 祥 涛, 徐 同 宽, 王 大 鸷, 曲 丰 作, 崔 励, 张 绍 印

(大连工业大学 轻工与化学工程学院, 辽宁 大连 116034)

0 引 言

进入21世纪,我国汽车产业形成了多品种、全系列的各类整车和零部件生产及配套体系。然而,产业结构不合理、技术水平不高及自主开发能力薄弱等问题依然突出,能源、环保、城市交通等制约日益显现。其中,在整车及零部件加工前处理工序中,传统磷化液工艺的高能耗、高污染已经严重不符合“节能减排”的相关政策,研发低能耗无污染的替代工艺迫在眉睫。

锆化液是基于锆化处理技术的一种新型表面处理剂,在基材表面形成的转化膜为非晶体的ZrO2,而不是多晶体的Zn3(PO3)2[1]。这种纳米尺寸级别的薄膜不仅对碳钢有作用,而且对铝及铝合金、锌及锌合金(包括镀锌钢板)都有防护作用[2]。在金属静电涂装工艺中,使用锆化工艺与使用铬酸盐或磷酸盐转化层的防腐蚀效果相近[3]。近几年,随着该项技术的逐渐成熟,其在家用电器、五金、建材等粉末涂装生产线上已被广泛采用,并带来了良好的客户反馈,该技术有逐步取代磷化、铬化的趋势。2007年,Henkel和PPG推出用于汽车整车电泳涂装的锆化前处理产品。但到目前为止,在阴极电泳整车前处理生产线上,由于缺少可靠地运行数据支持,锆化工艺还鲜被企业实际采用[4]。

本文主要探讨了锆化液在阴极电泳前处理工艺中替代现行磷化工艺的可行性。从泳透力和耐盐雾腐蚀性试验两个方面,对锆化工艺与磷化工艺的前处理效果进行了比对分析。之后,通过工厂中试试验中的线上样板的耐盐雾试验结果,确定了锆化前处理技术是可供汽车涂装行业选择的前处理工艺之一。

1 试 验

1.1 材料及仪器

1.1.1 材 料

电泳型锆化液,试验室自制;电泳专用磷化液,国外某前处理药剂厂;KD系列阴极电泳漆,广东佛山科德化工实业有限公司;E-2000A型双组分阴极电泳涂料,济南信达通化工有限公司;其他所用化学试剂纯度均为试剂级。

1.1.2 仪 器

KGY系列电泳电源(三相硅控型),2KSY型智能恒温水浴设备,DDS-IIA型电导率仪,YW-80型气流式盐雾腐蚀试验箱,JEOL JSM-6460LV型扫面电子显微镜(SEM),601-2型电热恒温干燥箱,IXUS50型照相机。

1.2 方 法

1.2.1 泳透力

在试验室中测定泳透力一般采用一汽钢管法[5]。具体操作步骤为:

首先将1 mm厚Q235碳钢裁成尺寸为230 mm×15 mm的长条。将钢条分别按照如下操作进行磷化和锆化前处理:

(1)磷化工艺[6]:预脱脂→脱脂→自来水洗→纯水洗→表调→磷化→自来水洗→纯水洗→阴极电泳→纯水冲洗→烘干;

(2)锆化工艺:预脱脂→脱脂→自来水洗→纯水洗→锆化→自来水洗→纯水洗→阴极电泳→纯水冲洗→烘干。

在SEM下观测锆化处理前后样板表面的形态变化。

其次使用提前熟化24 h的E-2000A型双组分电泳漆,在KGY系列电泳仪中进行一汽钢管法泳透力试验。

锆化工艺条件对锆化膜的性能有极其重要的影响,工艺条件[7]主要有金属基材预处理、浸渍时间、老化温度、时间、锆化液浓度、pH、水解时间等。在考察磷化工艺和锆化工艺的泳透力时,通过正交试验获得前处理工艺和泳透力测定的优化水平参数(如表1所示)。采用3次平行对比试验降低误差。

表1 泳透力测定对照表

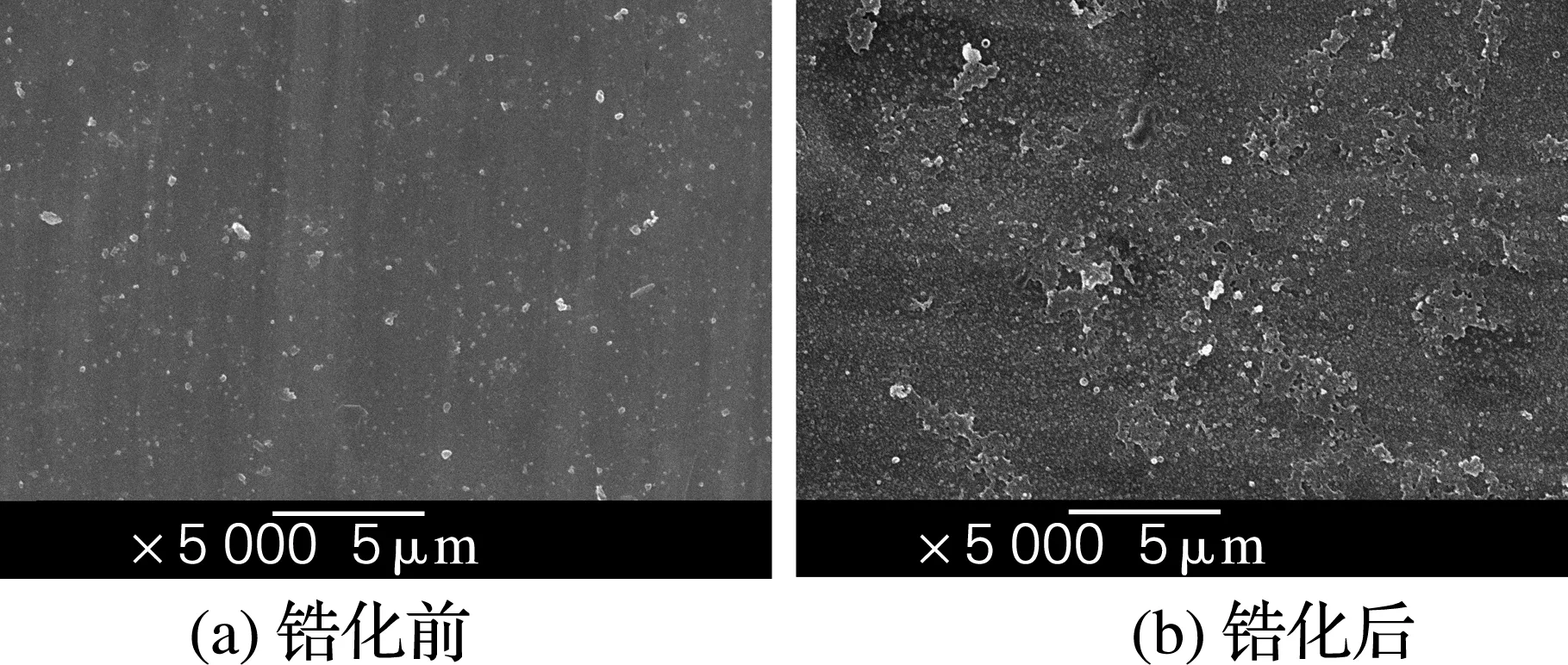

最后电泳处理完毕后,试验样板表面分为3部分,按照涂膜厚度可依次分为实膜A区,虚膜B区和无膜C区。泳透力的计算公式为:

式中:hA为完全泳上涂膜的高度(实膜),mm;hB为部分盖住基材的高度(虚膜),mm。

1.2.2 耐盐雾腐蚀性试验

把样板脱脂和水洗后,进行磷化或锆化前处理,然后水洗后电泳,最后将电泳上漆完毕的样板置于190 ℃的干燥箱中烘30 min。烘完后在样板中间划一条竖线,将制好的样板按照标准QB/T 3826—1999 进行中性盐雾试验,测试时间1 000 h,相关参数如表2所示。

表2 样板制备及耐盐雾腐蚀性试验参数

2 结果与讨论

2.1 锆化工艺处理后金属表面形貌分析

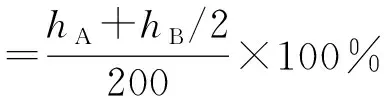

经锆化工艺处理后的钢材表面形貌特征如图1所示。由图1可以看出,锆化工艺可以显著提高钢板表面的粗糙度,有利于提高钢板表面漆膜的附着力。此外,由于锆化工艺在钢板表面形成了一层以半导体二氧化锆为主要成分的纳米膜,使得钢板表面的导电性能显著降低,在同样的电场成像参数条件下,处理后钢板表面的形貌清晰度降低。

图1 锆化工艺处理钢板表面前后的SEM照片

2.2 泳透力试验结果

泳透力是考察阴极电泳的重要指标之一,是指背离电极的被涂物表面上漆的能力。与电泳漆槽液的电导和湿涂膜的比电阻的大小有关,两者越大泳透力越高[8]。涂装时间长、涂装电压大、槽液的固体分高都能使泳透力提高[9]。国外研究者[10]在将锆化液直接用在阴极电泳涂装中时发现,在冷轧钢新转化膜上电泳涂装的泳透力比在传统磷酸锌膜上的泳透力大约低20%~28%,而在其他的基材上(合金镀锌、电镀锌、热镀锌和铝合金)仅低不到9.0%。

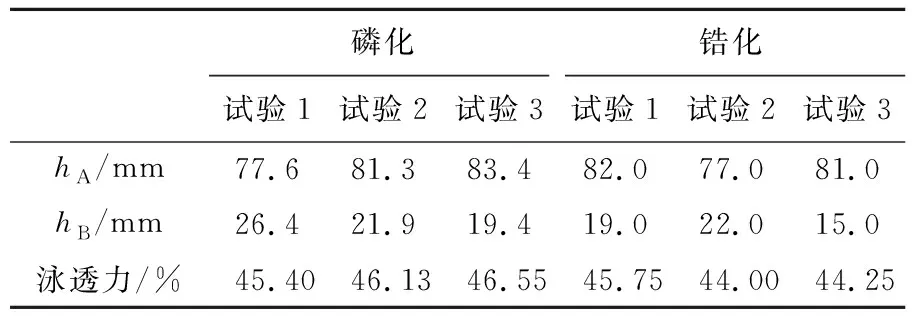

图2是在阴极电泳条件下,锆化工艺和磷化工艺的实膜与虚膜长度对比图。从图2可以看出,使用试验室自制的锆化液处理后样板的泳透力与用磷化液处理的样板的泳透力试验结果相近。与锆化工艺的样板相比,磷化工艺样板上的电泳漆分布不均匀,有局部漆膜橘皮现象,这可能是样板局部磷化膜成膜过薄所致。据图2可得到实膜与虚膜长度数据,并由此计算泳透力,结果如表3所示。从表3中可以看出,锆化液处理后样板的平均泳透力为44.67%,而用磷化液处理样板的电泳泳透力为46.03%,与国外的相关报导结论不同,两者泳透效果相差小于3%。所以在实际生产中,在不需要额外的辅助电极或者多开工艺孔的情况下,采用锆化处理的样板同样也可以满足汽车涂装的需要。

图2 阴极电泳泳透力对比图片

表3 不同前处理工艺下膜的长度及泳透力

2.3 耐盐雾腐蚀试验结果

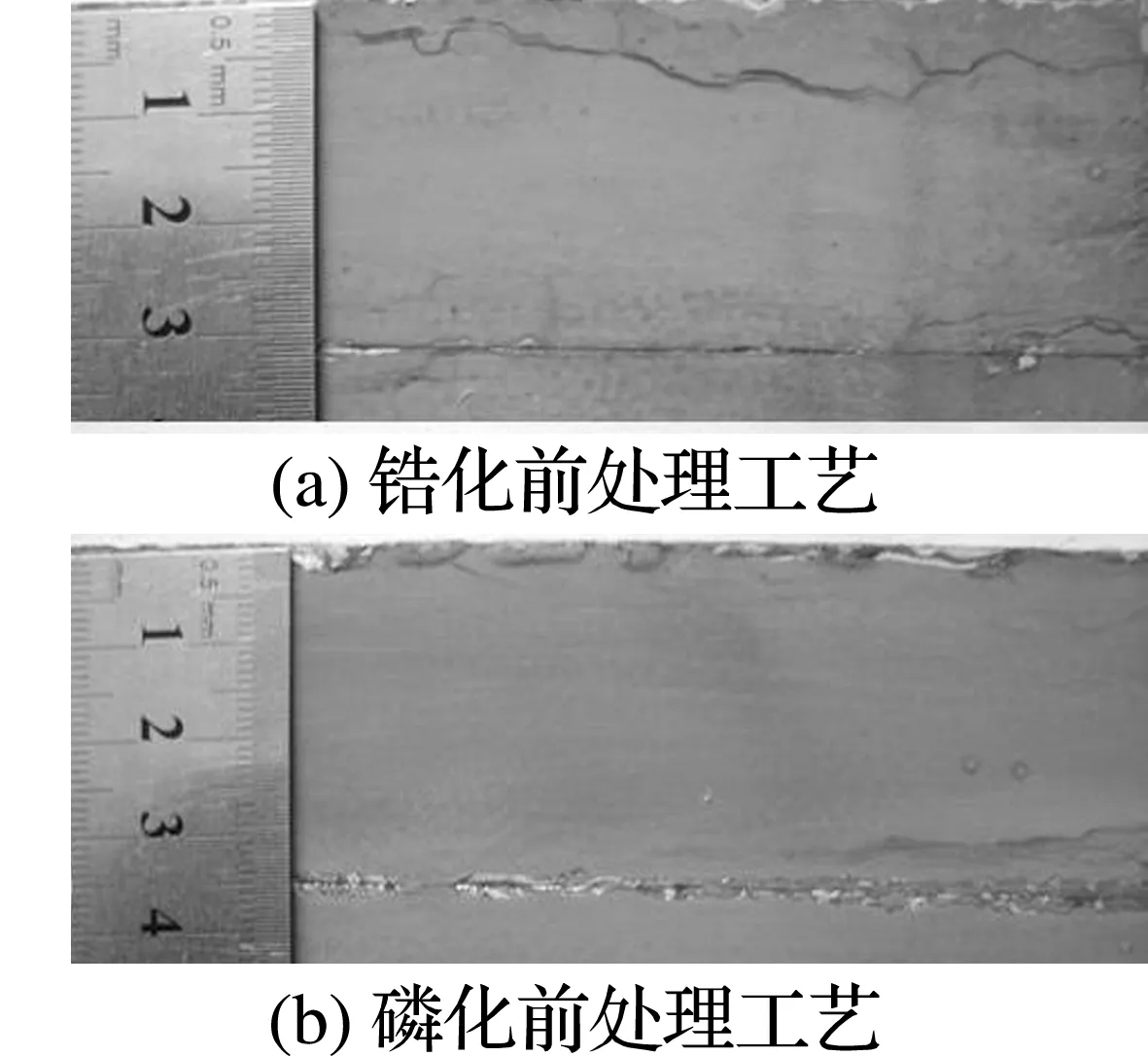

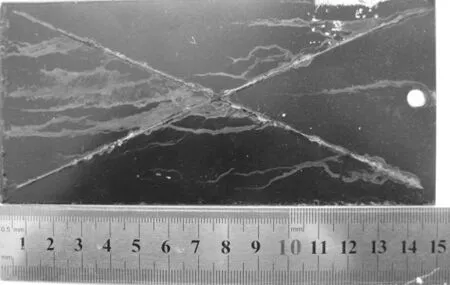

汽车行业的一般标准是中性盐雾试验(NSS)达到1 000 h时,单侧扩缝≤2 mm合格。根据国家标准考察了冷轧板分别经过磷化和锆化处理后电泳涂膜的耐盐雾腐蚀性。图3是磷化样板和锆化样板经1 000 h中性盐雾试验后的照片。从图3中可以看出,磷化样板的扩缝宽度与锆化样板扩缝宽度相当,均小于1 mm。

图3 不同工艺下1 000 h中性盐雾试验后样板扩缝状态

Fig.3 Scratch tests on steel after 1 000 h NSS in different process conditions

2.4 生产放大试验

在上述系列试验结果的基础上,将锆化工艺在某农用车制造厂进行了实际生产试验。图4是农用车经锆化工艺前处理后,在阴极电泳槽中电泳后的照片。图5是随生产线涂装的样板1 000 h中性耐盐雾腐蚀试验照片。生产连续试验表明,在汽车零部件的实际生产中,锆化前处理工艺具有完全替代磷化前处理工艺的潜质,锆化工艺具有流程简化的优势,同时可以在工业垃圾和生产废水处理方面节约生产成本。

图4 农用车经锆化工艺处理后的阴极电泳照片

Fig.4 Photos of after cathodic electrophoresis on agricultural vehicles with zirconium coating technic

图5 中试样板1 000 h中性耐盐雾腐蚀试验照片

Fig.5 Image of scratch test (1 000 h NSS) in the pilot-scale research

3 结 论

近年来,电泳型锆化液已在家电、五金及门窗等粉末涂装线中得到广泛使用。在汽车零部件阴极电泳涂装生产线中,锆化液前处理工艺仍处于探索阶段。本文通过系列试验表明电泳型锆化前处理工艺在汽车零部件生产中具有替代磷化工艺的潜质。通过锆化液配方优化,可以缩短与磷化工艺的泳透力性能差异(<3%),提高零部件的耐盐雾腐蚀能力,满足了汽车行业部分厂家的生产要求。锆化工艺在汽车零部件生产行业中的推广型应用,符合我国提倡的“节能减排”政策,显著降低企业投入成本。

鉴于锆化膜与磷化膜在化学组成、物理特性上的差异,锆化工艺的推广亟须汽车企业与前处理药剂生产企业之间的密切合作,开发出一套电泳涂装持续稳定运行的锆化前处理工艺。

[1] 张国忠,强俊. 新型氧化锆转化膜技术在汽车行业前处理工艺上的应用[J]. 工业涂装专刊, 2009, 12(4):6-9.

[2] SUNDARARAJAN G P, van OOIJ W J. Silane based pretreatments for automotive steels[J]. Surface Engineering, 2000, 16(4):315-320.

[3] SUBRAMAIAN V, van OOIJ W J. Silane based metal pretreatment as alternatives to chromating[J]. Surface Engineering, 1999, 15(2):168-172.

[4] 吴睿,李旭. 锆系薄膜前处理工艺在汽车涂装前处理中的应用[J]. 汽车工艺与材料, 2010(11):8-11.

[5] 虞莹莹. 涂料工业用检验方法与仪器大全[M]. 北京:化学工业出版社, 2007:443-444.

[6] 陈艳秋,王甫仁. 汽车电泳涂装工艺[J]. 当代化工, 2008(2):100-104.

[7] SUBRAMAIAN V, van OOIJ W J. Effect of the amine functional group on corrosion rate of iron coated with films of organofunctional silanes[J]. Corrosion, 1998, 54(3):204-215.

[8] 王锡春. 电泳技术涂装问答(3)[J]. 材料保护, 1995, 28(8):40-42.

[9] 王宗田,汪维孝. 影响电泳涂装泳透力的因素探讨[J]. 现代涂料与涂装, 2010, 13(4):52-54.

[10] GILES T R, GOODREAU B H, FRISTAD W E, et al. 新转化膜在汽车行业内的应用近况[J]. 汽车工艺与材料, 2008(11):12-17.