表面加工状态对Super 304H钢抗蒸汽氧化性能的影响

2013-09-21马云海郑开云林富生吾之英

马云海, 郑开云, 林富生, 吾之英

(上海发电设备成套设计研究院,上海200240)

针对环保和燃煤发电效率不断提高的需要,世界各国正在积极发展温度和压力参数更高的超(超)临界机组.

Super 304H钢因具有良好的抗蒸汽氧化性能而成为超(超)临界电站的重要候选材料,并已应用于超(超)临界电站锅炉的过热器和再热器[1].据日本相关资料介绍[2],Super 304H钢在650℃时的抗蒸汽氧化性能优于常用的SA-213TP 304H钢和SA-213TP 347H 钢,其许用应力比 SA-213TP 347H钢高20%以上.目前,国内科研工作者已对Super 304H钢的力学和焊接性能进行了相关研究[3-7].作为电站锅炉过热器和再热器用钢,其抗蒸汽氧化性能非常重要,但从目前已公开的文献看,国内外对Super 304H奥氏体钢抗蒸汽氧化的相关研究还很少,且缺乏详细的研究报道,尤其有关表面加工状态对Super 304H钢抗蒸汽氧化性能影响的相关研究尚未开展.笔者研究了6种表面加工状态的Super 304H钢在650℃/25MPa超临界水蒸气中的氧化情况,以揭示表面加工状态对Super 304H钢抗蒸汽氧化性能的影响.

1 试验材料与方法

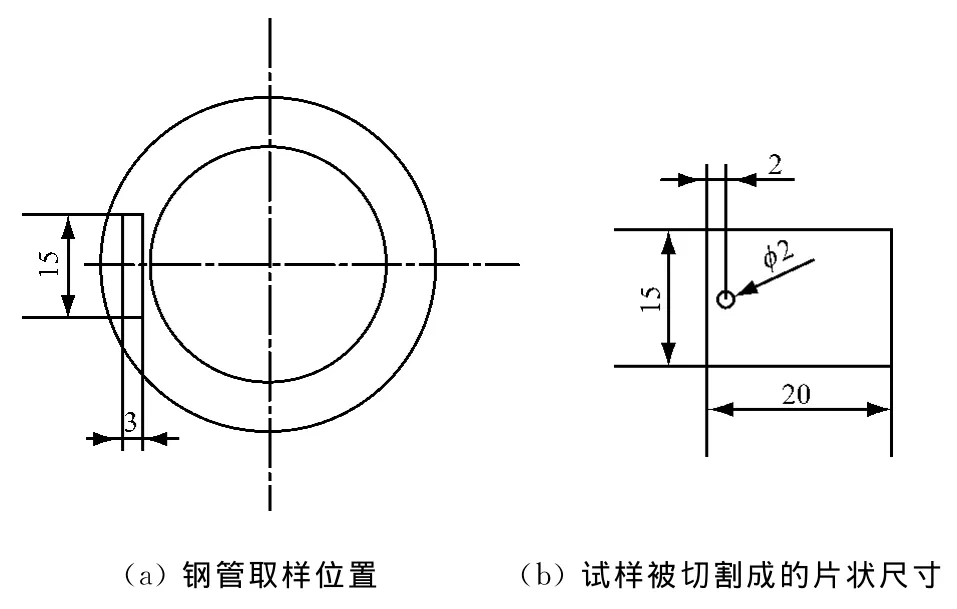

试验用Super 304H钢的化学成分列于表1.试样规格为直径48mm、壁厚8mm的Super 304H钢管,将试样切割成20mm×15mm×3mm的片状,取样位置见图1.试样的表面加工状态分别为:磨床粗磨,金相砂轮磨样机磨削(砂轮磨削),320号、600号和1200号的SiC砂纸研磨以及2.5μm金刚石粉抛光等6种表面加工状态.将试样放入自制的高温、高压流动蒸汽试验装置中,并在650℃/25MPa蒸汽条件下对试样进行氧化试验,试验介质为经过除氧处理的去离子水,体积流量约为2×10-3m3/h,试验时间为1 200h.试验完成后,采用增重法测量氧化后试样单位表面上的质量变化,利用扫描电镜(SEM,型号为TS 51361M)和能谱仪(EDS)对试样氧化膜表面和截面形貌、微观结构和元素分布进行分析,并采用X射线衍射仪(XRD,型号为D8advance)对试样进行氧化膜物相表征.

表1 Super 304H钢的化学成分Tab.1 Chemical composition of steel Super 304H %

图1 取样位置示意图(单位:mm)Fig.1 Schematic diagram of the sampling position(unit:mm)

2 结果与分析

2.1 质量变化与宏观表面观察

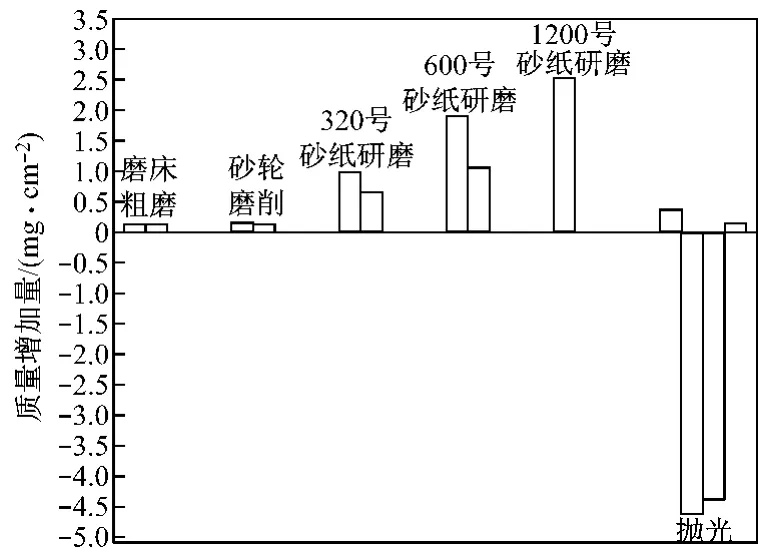

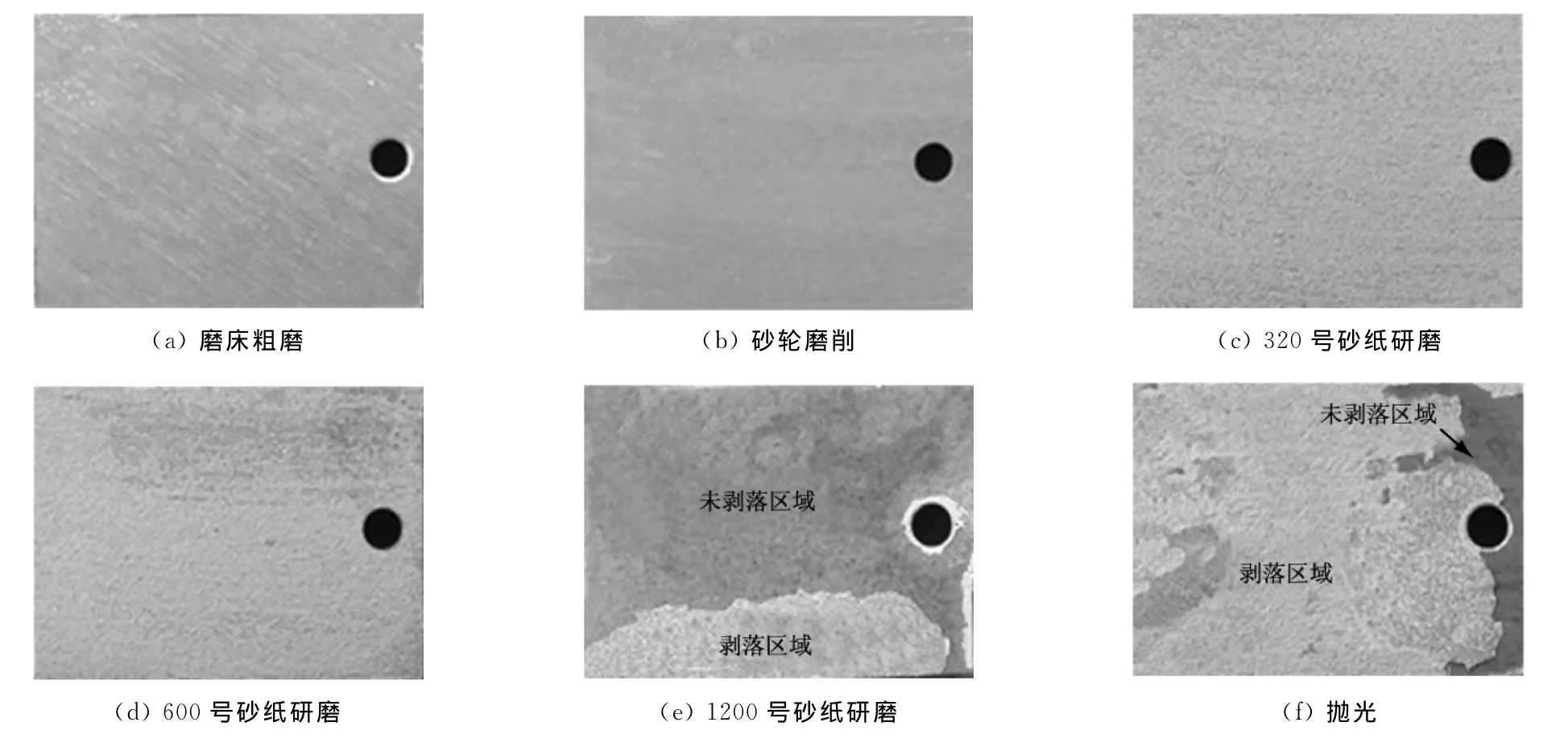

经蒸汽氧化1 200h后6种表面加工状态的Super 304H钢表面质量变化见图2.由图2可知:经过磨床粗磨,砂轮磨削,320号、600号和1200号SiC砂纸研磨的5种试样质量依次增加,只有部分经过抛光的试样由于氧化层剥落,导致质量减轻.经蒸汽氧化1 200h后6种表面加工状态Super 304H钢试样的宏观表面形貌见图3.从图3(a)可以看到经磨床粗磨后试样表面的划痕.从图3(c)~图3(e)可以看出,经过320号砂纸研磨、600号砂纸研磨以及1200号砂纸研磨的试样氧化后的表面呈灰白色,且经过1200号砂纸研磨的试样有局部剥落,剥落区域呈亮灰白色.从图3(f)可以看到,抛光试样的氧化层呈大面积剥落,剥落的区域呈亮白色.

图2 蒸汽氧化1 200h后6种表面加工状态的Super 304H钢表面质量变化Fig.2 Surface mass changes of steel Super 304Hunder six surface conditions after exposed in water vapor for 1 200h

图3 蒸汽氧化1 200h后Super 304H钢的宏观表面形貌Fig.3 Macroscopic appearance of steel Super 304Hafter exposed in water vapor for 1 200h

2.2 氧化膜表面的显微分析

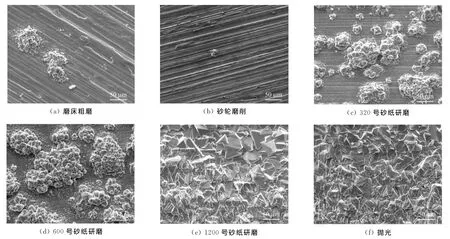

图4为6种表面加工状态Super 304H钢试样经蒸汽氧化后的表面SEM形貌.从图4(a)和图4(b)可以看到,磨床粗磨和砂轮磨削试样的表面加工痕迹在氧化后依然清晰可见,且二者表面只形成少量孤立的团簇胞状氧化物.从图4(c)和图4(d)可以看到,320号砂纸研磨和600号砂纸研磨试样的表面形成较多的团簇胞状氧化物,且局部团簇已相互连接.从图4(e)和图4(f)可以看到,1200号砂纸研磨试样除局部表面形成团簇氧化物外,主要的表面氧化物为结晶状氧化物,而抛光试样的表面基本上都是结晶状氧化物.同时,从图4(e)和图4(f)还可以看到,1200号砂纸研磨试样和抛光试样的氧化膜均有剥落,且剥落区的形貌类似于断口,并有解理和韧性撕裂的特征.

图4 经蒸汽氧化后Super 304H钢的表面SEM形貌Fig.4 SEM morphology of steel Super 304Hafter steam oxidation

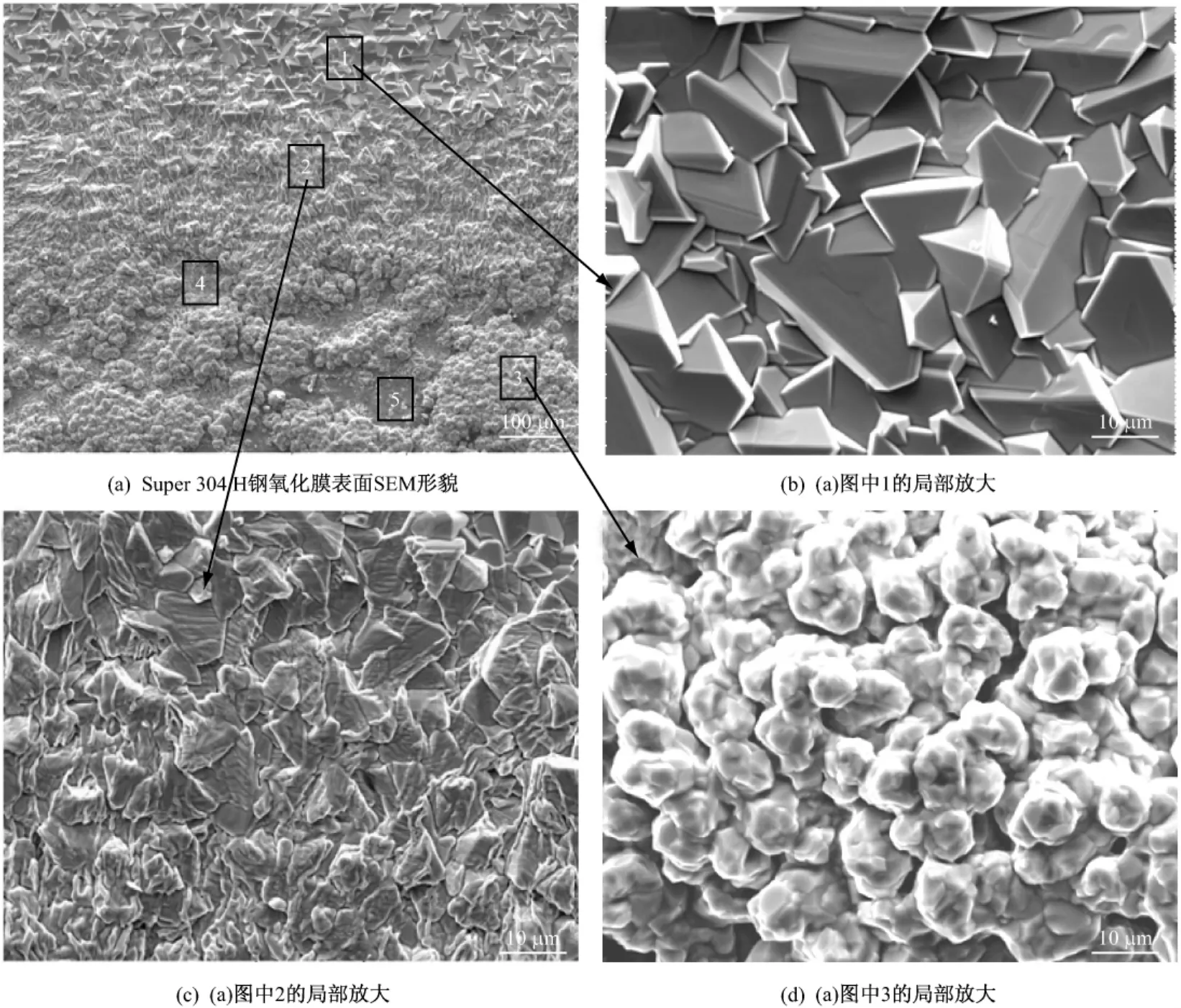

图5给出了Super 304H钢1200号砂纸研磨试样典型的氧化膜表面SEM形貌.表2为Super 304H钢氧化膜表面的主要元素含量分布.通过对试样进行SEM观察和EDS分析发现:Super 304H钢试样最外层的氧化膜为等轴尖晶石状(见图5(b)),不含Cr元素,是Fe的氧化物;Super 304H钢试样最外层发生剥落后的次外层氧化膜(见图5(c))中Cr元素的质量分数很小,主要也是Fe的氧化物;区域3形成的氧化膜呈团簇胞状,且氧化膜上有细小的孔洞(见图5(d)),这种氧化膜中Cr元素的质量分数也不大(只有0.60%),仍主要是Fe的氧化物;区域4的Cr质量分数已达5.43%,仍然远小于基体中Cr元素的质量分数,仍主要是Fe的氧化物;区域5中Cr元素质量分数为22.09%,大于基体中Cr元素的质量分数,可以判定此处为富Cr氧化层.

图5 Super 304H钢典型的氧化膜表面SEM形貌Fig.5 Typical SEM morphology of the oxide film on steel Super 304H

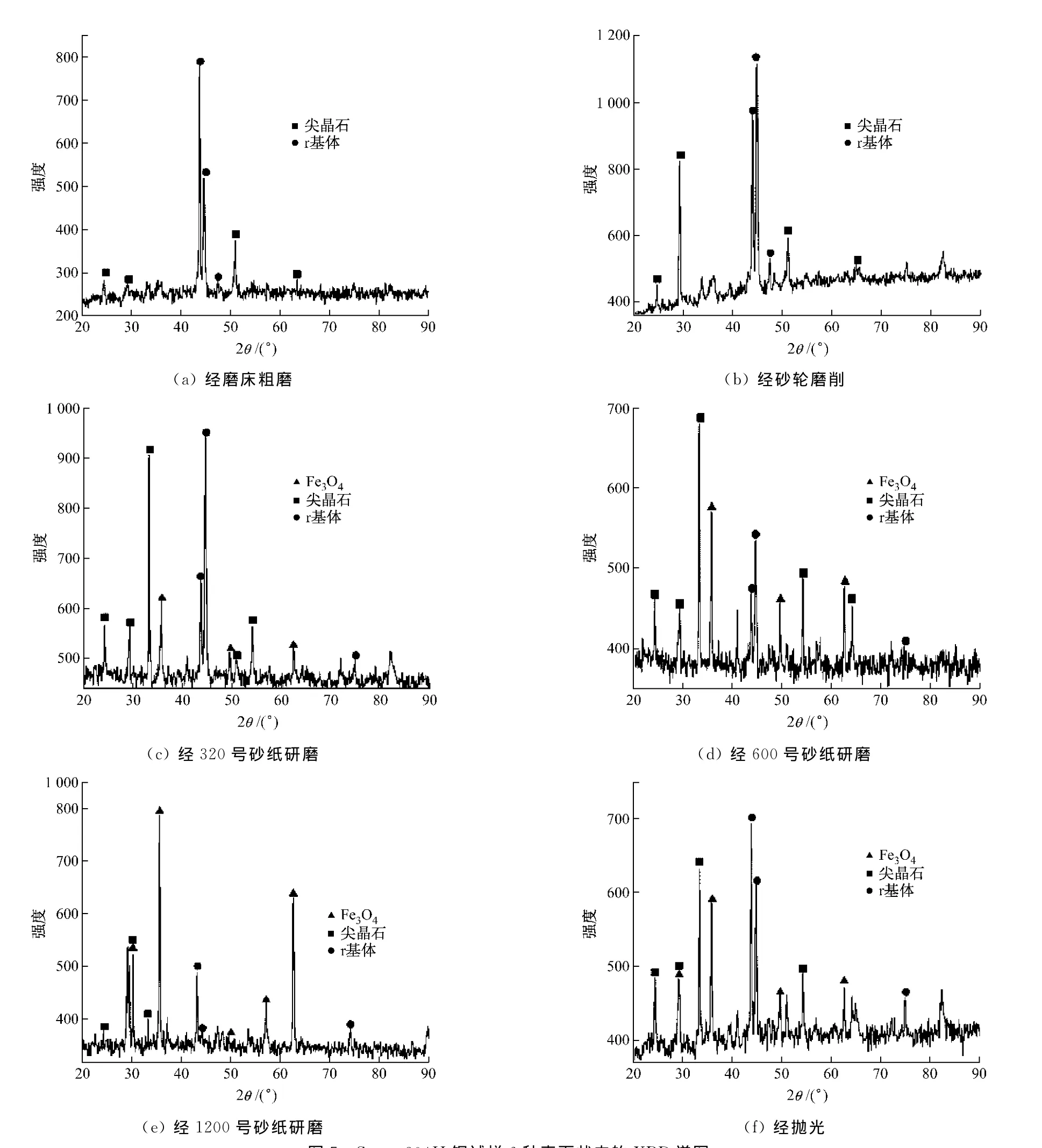

表2 氧化膜表面的主要元素含量分布Tab.2 Element distribution on surface of oxide films%

2.3 氧化层横截面的显微分析

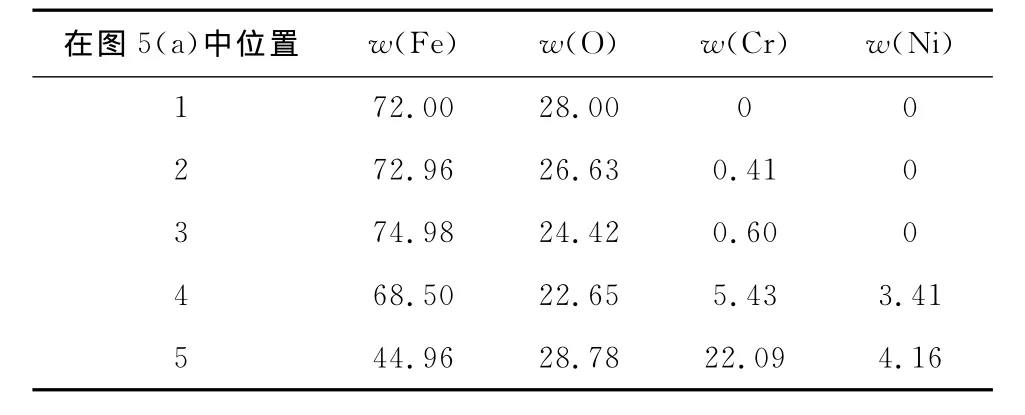

利用SEM观察得到的Super 304H钢试样经蒸汽氧化后横截面氧化膜形貌见图6.从图6可知:磨床粗磨和砂轮磨削试样氧化层横截面的氧化轻微,形成的氧化膜均很薄,其厚度均小于3μm,且磨床粗磨试样表面加工的起伏形貌依然清晰可见;320号砂纸研磨和600号砂纸研磨试样形成少量孤立的胞状氧化物,氧化层最厚处约为十几微米;1200号砂纸研磨和抛光试样形成典型的双层结构氧化膜,研磨试样的氧化膜厚度为30~50μm,抛光试样的氧化膜厚度约为50μm.

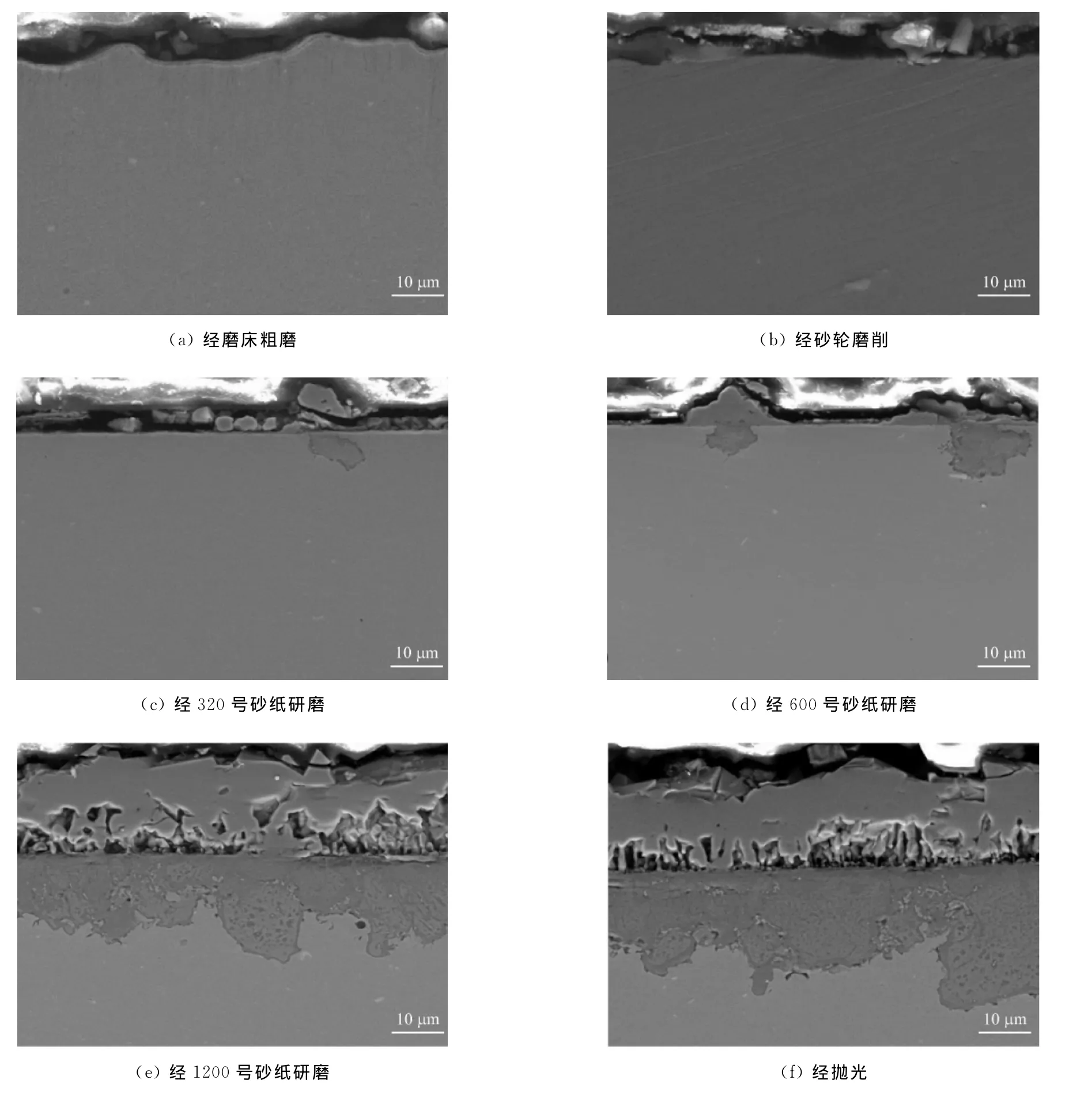

6种表面状态的Super 304H钢试样XRD分析结果见图7.从图7可知:磨床粗磨和砂轮磨削试样形成的氧化物为富Cr尖晶石;而320号砂纸、600号砂纸、1200号砂纸研磨试样及抛光试样形成的氧化物为富Cr尖晶石(Fe,Cr)3O4和Fe3O4.

图6 6种表面加工状态的Super 304H钢试样经蒸汽氧化后横截面的氧化膜SEM形貌Fig.6 SEM morphology on cross-section of the oxide film after steam oxidation of steel Super 304Hsample with surfaces treated by six ways

通过采用XRD对氧化膜进行物相分析并结合氧化膜中的元素分布可知:抛光试样的外层氧化物为Fe3O4,内层氧化物主要为富Cr的尖晶石类氧化物((Fe,Cr)3O4).

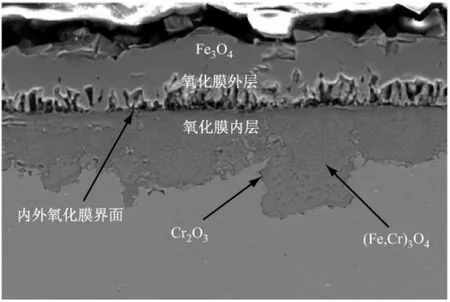

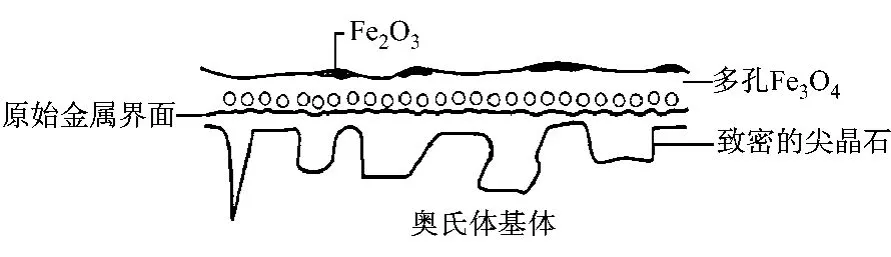

Super 304H钢试样横截面典型的氧化膜物相形态(抛光试样)见图8,其与典型的300系列不锈钢蒸汽中形成的氧化膜结构相同(见图9),内层氧化膜主要是(Fe,Cr)3O4,且厚度很不均匀,原因是保护性氧化膜沿着晶界与沿着晶内的形成速率不同,沿着晶界形成的氧化膜具有更好的保护性[8],内层氧化膜的边缘是Cr2O3,外层氧化膜为Fe3O4,靠近金属原始界面处的外层氧化膜(Fe3O4)疏松多孔,这与文献[9]中Super 304H钢形成的氧化膜物相组成一致.

2.4 Super 304H钢在水蒸气中氧化的机理

Super 304H钢氧化形成的氧化膜内层主要是富Cr的尖晶石,从氧化膜的元素分布可以看出:Cr元素从基体向外扩散,越靠近氧化膜外层,Cr元素的含量越少,所以外层氧化膜基本上都是Fe的氧化物.

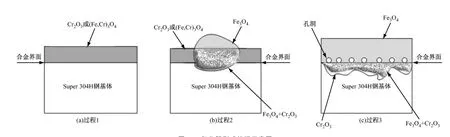

笔者观察到的Super 304H钢氧化膜形成过程符合相关文献的报道[10](见图10),其氧化过程如下:(1)在氧化初期,Fe离子以体扩散为主向外扩散形成Fe的氧化物,而O离子以晶界扩散为主向内扩散形成富Cr的氧化物[11-12],富Cr氧化物主要是(Fe,Cr)3O4,由于Cr优先氧化,该层内Cr2O3占相当大的比例,因此在氧化初期,表面优先生成富Cr的Cr2O3或(Fe,Cr)3O4氧化物,并形成致密的保护膜;(2)保护性氧化层局部分解,Fe3O4快速生长,同时形成(Fe3O4+Cr2O3)内层(表面团簇胞状氧化物和横截面胞状氧化物在此阶段形成);(3)外层Fe3O4快速生长,导致内、外层之间形成孔隙.最终形成的氧化物由2层组成:外层为Fe3O4,内层为(Fe,Cr)3O4及少量的 Cr2O3两相,2层间的平直界面代表原始金属表面,Cr只存在于内层.

图7 Super 304H钢试样6种表面状态的XRD谱图Fig.7 XRD patterns of steel Super 304Hsample with surfaces treated by six ways

图8 Super 304H钢横截面的典型氧化膜物相Fig.8 Typical phases on cross-section of the oxide film for steel Super 304H

图9 300系列不锈钢在蒸汽中形成的氧化膜结构示意图[10]Fig.9 Structural diagram of the oxide film formed on 300-series austenitic steels in steam oxidation

图10 氧化膜形成机理示意图Fig.10 Formation mechanism of the oxide film

表面粗糙度越大,表面残存加工应变越大,表面团簇胞状氧化物的形成就越困难,因为加工应变层的Cr短路扩散使表面易形成Cr2O3层,团簇胞状氧化物只是在局部孤立出现(见图4(a)和图4(b)),所以在氧化1 200h后,只有表面粗糙度大的试样表面(磨床粗磨和砂轮磨削)没有发生严重的氧化.

2.5 表面加工状态对Super 304H钢蒸汽氧化的影响

经过不同表面加工的Super 304H钢试样在高温、高压蒸汽中氧化的情况不同,说明Super 304H钢蒸汽氧化对材料表面加工状态具有敏感性.综合质量增重数据、表面氧化膜形态、横截面氧化膜形态以及XRD的分析结果表明,随着表面粗糙度的降低,Super 304H钢的抗氧化性能降低.因此可以得出:表面粗糙度越大,Super 304H钢的抗氧化性能就越好.

对于Fe-Cr合金,根据 Wagner合金选择氧化理论和Fe-Cr-O相图,形成单一Cr2O3氧化膜中临界Cr的质量分数约为15%.实际应用表明,形成稳定的单一Cr2O3氧化膜中Cr的质量分数约为25%[13],试验中所用Super 304H钢的Cr质量分数为18.8%,还未达到实际形成单一Cr2O3氧化膜所需要的Cr质量分数,说明表面粗糙度对保护性氧化膜Cr2O3的形成起着重要影响.表面粗糙度越大的试样(经磨床粗磨和砂轮磨削)表面仍保留有较大的应变层,与喷丸对材料表面状态的作用类似,起着促进奥氏体不锈钢表面形成保护性氧化膜的作用[14-15].同样,对Super 304H 钢表面进行冷作硬化处理(如机加工、喷丸)也能够大大改善18-8系列不锈钢的抗蒸汽氧化性能[16-18].表面的残余加工应变会增加表层位错及亚晶界等缺陷密度,并可以提高表面能量,有利于氧化初期的氧化物形核,促进原始表面氧化膜重建,也有利于氧化膜中的氧化物晶粒细化.氧化膜晶粒细化有利于提高氧化膜的致密性和后期的抗氧化性能[19].在氧化过程中,Cr的扩散主要通过短路扩散来实现[20],这种加工应变促使Cr通过多种路径(晶界和位错)由基体向合金表面扩散,快速形成保护性的富Cr氧化膜(Cr2O3或(Cr,Mn)3O4)[14,21],控制后续的氧化行为,从而改变氧化层的物相构成,使其抗氧化性得到显著提高.

随着表面粗糙度的减小,表面的残余加工应变层逐渐减薄.经过1200号砂纸研磨以及经过抛光后,表面的残余加工应变层基本消失,试样的抗蒸汽氧化性能较差,而氧化变得严重.Grabke等[22]通过热重分析对32Ni-20Cr钢(800 合金)和 25Cr-20Ni钢(310SS合金)3种不同表面状态试样(冷轧、600号砂纸研磨和电解抛光)的抗氧化性能进行研究后同样发现,表面粗糙度小的电解抛光试样的氧化最为严重.张波等[23]对经过磨削、喷丸、细晶粒+酸洗、磨削+酸洗和15%变形+酸洗等5种状态TP347H钢试样在650℃水蒸气中的氧化进行研究后发现,表面粗糙度最大的酸洗试样的氧化最严重.

3 结 论

(1)在相同的蒸汽条件和不同的表面状态下,Super 304H钢的抗蒸汽氧化性能不同,由强到弱的排序为:磨床粗磨试样、砂轮磨削试样、320号砂纸研磨试样、600号砂纸研磨试样、1200号砂纸研磨试样、抛光试样.

(2)不同表面加工状态的Super 304H钢试样氧化后,表面氧化物形态和横截面氧化物形态的差异较大,且氧化物的物相也存在一定差异.表面粗糙度较大的磨床粗磨和砂轮磨削的试样表面形成离散的胞状氧化物,其横截面氧化层很薄,厚度小于3 μm;表面粗糙度较小的1200号砂纸研磨和抛光后的试样表面形成结晶状氧化物颗粒,其横截面形成典型的双层结构:氧化膜外层为Fe3O4,氧化膜内层主要是(Fe,Cr)3O4以及少量的Cr2O3,1200号砂纸研磨试样的氧化膜厚度为30~50μm,抛光试样的氧化膜厚度约为50μm;中等表面粗糙度的320号砂纸研磨和600号砂纸研磨的试样,其表面形成较多的团簇胞状氧化物,横截面均只形成孤立的胞状氧化膜,其最大厚度约为十几微米.

(3)Super 304H钢的抗蒸汽氧化性能对材料的表面加工状态比较敏感.随着材料表面粗糙度的增加(抛光磨床粗磨),材料表面保留了较大的应变层,但是却增加了表层及次表层区域中的位错等缺陷密度,提高了表层组织的能量,为Cr元素的扩散提供了大量的短路通道及Cr氧化物的形核地点和形核动力,有利于在Super 304H钢表层快速形成一层连续的富Cr氧化层,抑制Fe3O4氧化物的生成并控制后续的氧化行为,使材料的抗氧化性能得到显著提高.

[1]VISWVNATHAN R,SARVER J,TANZOSH J M.Boiler materials for ultra-supercritical coal power plants-steamside oxidation[J].Journal of Materials Engineering and Performance,2006,15(3):255-274.

[2]YEZHU S.Properties of material Super 304Hused for ESC boilers [J].Electric Power Construction,2003,24(9):11-14.

[3]李新梅,邹勇,张忠文,等.新型耐热钢Super 304H高温时效后的组织与性能[J].材料工程,2009(5):38-42.LI Xinmei,ZOU Yong,ZHANG Zhongwen,et al.Microstructure and property of novel heat-resistance steel Super 304Hafter being aged at high temperature[J].Material Engineering,2009(5):38-42.

[4]殷智,殷守斌,乔朋利.新型奥氏体耐热钢Super 304H的焊材选择及焊接工艺[J].中国电力,2012,44(2):43-45.YIN Zhi,YIN Shoubin,QIAO Pengli.Selection of filler metals and welding process of new austenitic heat-resistant steel Super 304H [J].Electric Power,2012,44(2):43-45.

[5]张忠文,李新梅,邹勇,等.时效温度对Super 304H钢组织和韧性的影响[J].金属热处理,2011,36(11):34-36.ZHANG Zhongwen,LI Xinmei,ZOU Yong,et al.Effect of aging temperature on microstructure and toughness of Super 304Hsteel[J].Heat Treatment of Metals,2011,36(11):34-36.

[6]杜婷,卢正欣,王世清,等.蠕变对预变形Super 304H奥氏体不锈钢沉淀析出行为的影响[J].西安理工大学学报,2009,25(3):356-359.DU Ting,LU Zhengxin,WANG Shiqing,et al.The effect of creep upon the precipitation behavior of Super 304Haustenitic stainless steel with pre-deformation[J].Journal of Xi'an University of Technology,2009,25(3):356-359.

[7]李冬升,陈希章,戴起勋,等.超(超)临界火电用奥氏体不锈钢Super 304的焊缝组织结构[J].上海交通大学学报,2010,44(增刊):19-21.LI Dongsheng,CHEN Xizhang,DAI Qixun,et al.Microstructure of welded joint of Super 304austenitic steel used for ESC boiler[J].Journal of Shanghai Jiaotong University,2010,44(s):19-21.

[8]WRIGHT I G,TORTORELLI P F,SCHÜTZE M.Program on technology innovation:oxide growth and exfoliation on alloys exposed to steam[R].Palo Alto,CA:Electric Power Institute,2007.

[9]WRIGHT I G,DOOLEY R B.A review of the oxidation behaviour of structural alloys in steam[J].International Materials Reviews,2010,55(3):129-167.

[10]QUADAKKERS W J,ENNIS P J,ZUREK J,et al.Steam oxidation of ferritic steelslaboratory test kinetic data[J].Materials at High Temperatures,2005,22(1/2):1-2.

[11]KRUPP U,TRINDADE V B,SCHMIDT P,et al.The effect of grain-boundary diffusion on the oxidation of low-chromium steels[J].Materials Science and Engineering,2005,237-240:946-951.

[12]VICENTE B T,BODRIGO B,BEHZAD Z H,et al.High-temperature oxidation of pure Fe and the ferritic steel 2.25Cr-1Mo[J].Materials Research,2005,8(4):365-369.

[13]李铁藩.金属的高温氧化和热腐蚀[M].北京:化学工业出版社,2003:206.

[14]MCCOY H E,MCNABB B.Corrosion of several metals in supercritical steam at 538 ℃ [R].TN,USA:Oak Ridge National Lab,1977.

[15]WARZEE M,HENNAUT J,MAURICE M,et al.Effect of surface treatment on the corrosion of stainless steels in high-temperature water and steam[J].Journal of the Electrochemical Society,1965,112(7):670-674.

[16]OTSUKA N,FUJIKAWA H.Scaling of austenitic stainless steels and nickel-base alloys in high-temperature steam at 973K[J].Corrosion,1991,47(4):240-248.

[17]MINAMI Y,TOOYAMA A,SEKI M,et al.Steam-oxidation resistance of shot blasted stainless steel tubing after 10-year service[J].NKK Technical Review,1996,75:1-10.

[18]LANGEVOORT J C,FRANSEN T,GELLINGS P J.On the influence of cold work on the oxidation behavior of some austenitic stainless steel:high temperature oxidation[J].Oxidation of Metals,1984,21(5/6):271-284.

[19]REHN I M.Corrosion problems in coal-fired boiler superheater and reheater tubes:steam-side oxidation and exfoliation[R].Livingston,NJ,USA:Foster Wheeler Developonent Corp,1981.

[20]MITSUTOSHI U,MAKOTO N.Microstructure development of scales formed in the early stage of steam oxidation of Fe-Cr ferritic alloys at elevated temperatures[C]//Proceedings of the International Sympsium on High Temperature Corrosion and Protection.Toshio Narita,Japan:Hokkaido University,2000:73-77.

[21]KINOSHITA K,MIMINO T,SHIBATA M.Oxidation of stainless steel tubings in high-temperature steam[J].Trans Iron Steel Inst Jap,1975,15(6):334-340.

[22]GRABKE H J,MUÈLLER-LORENZ E M,STRAUSS S,et al.Effects of grain size,cold working and surface finish on the metal-dusting resistance of steels[J].Oxidation of Metals,1998,50(3/4):247-249.

[23]张波,亓安芳,金用强,等.表面状态对TP347H钢蒸汽氧化速度的影响[J].动力工程学报,2012,32(11):904-908.ZHANG Bo,QI Anfang,JIN Yongqiang,et al.Effect of surface on steam oxidation rate of steel TP347H[J].Journal of Chinese Society of Power Engineering,2012,32(11):904-908.