汽车零部件入厂物流取货过程干扰管理研究

2013-09-20闫会姝

闫会姝

汽车行业已经成为我国国民经济和社会发展的重要支柱,推动汽车行业发展的重点在于汽车物流的发展。而汽车零部件入厂物流是最复杂的环节,涉及来自数百家供应商的零部件。在最近的几年里,随着物流行业的日益兴盛,有关物流的一些成本效益问题也渐渐的凸显出来。一些物流活动并没有考虑最优的方案,因此在一定程度上浪费了财力与物力。如零部件的循环取货就与取货车辆所行驶的路径密切相关。其往往受到突发事件,如车辆故障,交通堵塞或管制,自然灾害,这些问题最终归结为需求和时间窗变化。

一、循环取货(MILK—RUN)干扰管理问题描述

循环取货又称牛奶经营,指的是卡车按照既定路线、时间依次到不同的供应商处取货,同时卸下上次收货时所用容器,最终将所用货物运送到汽车整车生产商仓库的公路运输方式。在这种以循环取货为主要方式的入厂物流模式下,零部件供应商对整车厂的多频次,小批量的准时供货。牛奶经营式提高了车辆的装载率和运输效率,在配送总量已定的情况下,运输总里程大大下降,从而节约了大量的运输成本。而在实际的物流配送活动中,常常发生诸如道路堵塞、天气变化等干扰事件,这类干扰事件对正常配送计划造成的影响均为客户服务时间延迟,且常常因为某一地点的延迟而扩展到整条路径上剩余客户点配送服务的连续延迟。目前造成运力受扰的原因大致有以下几种:A.配送时道路堵塞;B.配送车辆发生故障;C.配送车辆发生交通事故;D.天气因素影响;E.客户需求和时间窗的变化。总的来说,最常见的附加条件有:(1)能力约束。即每个行驶车辆的装载量不能超过最大载重量;(2)时间窗口。必须在客户所能容忍的最大限度以内完成取货人物;(3)总时间约束。尽量使整个取货过程时间最短。本文主要讨论需求和时间窗发生变化时车辆路径的优化方案。

二、基于客户需求变动的干扰管理问题模型构建

(一)问题描述

物流服务商只有一个配送中心,配送中心有m辆同种类型的货车。客户的位置和需求量以及客户时间窗确定,货车从配送中心出发,最后回到配送中心。在原配送计划中各车辆按照原计划和配送路径对客户进行服务。若在配送过程中没有出现干扰事件则本次配送任务按原计划完成;若在t时刻受到客户需求变动的干扰信息,在满足车辆容量、服务时间窗等要求的前提下,寻求合理的车辆调度方案使客户满意度评价成本和配送成本最优。

(二)模型建立

1.问题基本假设

假设1:针对物流配送问题,只考虑送货服务;假设2:配送中心货物数量充足,配送中不存在缺货的现在;假设3:配送货物只有重量的约束,没有体积、形状的限制;假设4:配送车辆所装载的货物量不能超过车辆的最大载重量;假设5:每辆车辆从配送中心出发,最后回到配送中心;假设6:配送中客户的位置、需求量和时间窗已知,且单个客户点的需求量不会超过车辆的最大装载量;假设7:在配送过程中,配送车辆的行驶速度为恒定值,与其他地理设施无关,不会产生交通堵塞等现象;假设8:每个客户只能有一辆车进行服务。

2.定义变量和参数

K:配送中心车辆集合;M:客户需求点集合;Q:配送车辆的最大装载量;qk:车辆k的装载量;C:增派一辆车辆的固定费用;P:货物的价格;gi:客户i的需求量;dij:客户i到客户j的行驶距离;xik:车辆k到达客户i的实际时间;tij:车辆由客户i行驶到客户j的行驶时间;ti:车辆在客户i的服务时间;n:派遣的配送车辆数;0:配送中心;β:货损系数。

3.数学模型

经过以上分析,建立的车辆调度数学模型如下:目标函数:

(三)求解思路

节约法的基本思想是:如果将运输问题中的两个回路合并成一个回路,就可以缩短线路总里程(即节约了距离),并减少了一辆车。具体步骤为:第一步,将客户按时间窗先后顺序排序。第二步,计算节约矩阵。第三步,由配送中心开始,首先将时间窗要求最早的客户作为第一条路线首先被服务者。然后寻找最邻近客户加入,原则是使其加入的总成本最小。第四步,重复第三步,直至所有尚未被加入任一路线的客户均无法满足时间窗限制,或者此路线已达到车辆容量的限制。第五步,重复第三、四步,重新建立一条新路线,直至所有客户全部被加入。

三、算例分析

(一)基本数据

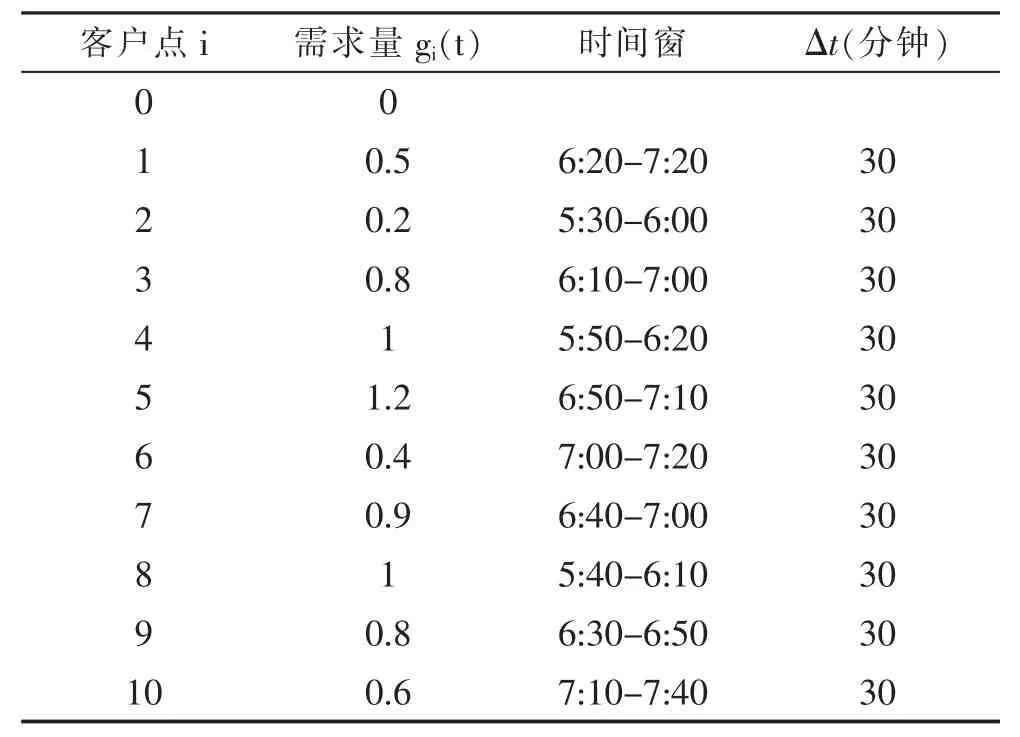

假设一取货中心负责10个需求点取送货物,客户的需求量和时间窗及客户最大容忍时间 (表1)以及配送中心与客户间的距离(如表4.2),货物价格P=1000元/t;配送过程中的货损系数β=0.1%;客户惩罚系数λ=0.3%;单位运输成本ε=1元/t*km;车辆速度v=20km/h;服务时间h=10min/客户;车辆载重量 Q=3t,每个客户最大容忍时间均为30分钟,每辆车的固定成本C=300元。

表1 客户的需求量和时间窗及客户最大容忍时间

表2 取货中心与客户间的距离(单位:km)

假设整个取货计划没有发生客户需求变动的干扰事件时,原取货计划有3条路线:(1)车辆1负责第1条取货路线:取货中心0-客户2-客户8-客户4-客户9-取货中心0;(2)车辆2负责第2条取货路线:取货中心0-客户3-客户5-客户1-客户6-取货中心0;(3)车辆3负责第3条取货路线:取货中心0-客户1-客户7-取货中心0。

假设在取货过程中,当车辆运行到6:15时刻发生客户需求变动的组合性干扰事件,客户6、7、9、10要求变动各自的服务需求信息(客户6时间窗提前,客户7减少需求量,客户9增加需求量,客户10取消需求),并产生一个新客户点11,同时引入虚拟客户点 d1、d2、d3,具体动态信息如表 3 所示。

表3 各客户点需求变动信息

(二)计算步骤

由分析得出,当车辆运行到6:15时刻,车辆1正在对客户4进行服务,已服务时间4分钟,车辆1的剩余货物装载量为1.4t;车辆2正在对客户3进行服务,且已服务时间5分钟,车辆2的剩余货物装载量为2.6t);车辆3正在前往客户1的途中(车辆3是按照第3条路线进行配送任务,剩余货物装载量为1.4t)。此时,客户2和客户8已经完成配送任务,故删除客户2和客户8,同时引入虚拟客户点d1、d2、d3,设取货中心与客户间的距离如表4所示。

表4 配送中心与客户间的距离

(1)将客户按时间窗的先后顺序排序,如表5所示。

(2)根据表4计算每一客户点之间连接的距离节约值,得到节约矩阵,如表6所示。

(3)从虚拟客户点d3开始重新计算第3条路线,虚拟客户点d3作为第1个客户加入第3条路线,取货车辆3的出发时间为6:15。那么,车辆3接下来的客户安排如表7所示。因客户5的需求量为1.2t小于车辆3的剩余货物装载量1.4t,故车辆3接下来的客户安排为虚拟客户点d3—客户5,此时,车辆3的剩余货物装载量为0.2t,不能满足剩余客户点的需求,故在干扰事件发生后,车辆3的取货路线为取货中心—客户5—取货中心。从客户5回到取货中心的货损成本为0.5。

表5 各客户按时间先后排序的时间窗

表6 节约矩阵

表7 第3条取货路线安排(Ⅰ)

(4)从虚拟客户点d1(即客户点4)开始重新计算第1条路线,车辆1还需在客户点4服务5分钟后,前往下一个客户点,故取货车辆1的出发时间为6:20。因客户9的需求量为1.5t大于车辆1的剩余货物装载量1.4t。那么,车辆1接下来的客户安排为虚拟客户点d1—客户1,如表8所示。此时车辆1的剩余货物装载量为0.9t取货车辆1在客户1出发时间为6:54。因客户6的需求量为0.4t小于车辆1的剩余货物装载量0.9t,故车辆1客户安排为虚拟客户点d1—客户1—客户6,如表9所示。此时车辆1的剩余货物装载量为0.5t,取货车辆1在客户6的出发时间为7:16。如表10所示,下一个客户为客户7,如表4.10所示,且车辆1的剩余货物装载量为0.5t刚好满足客户7的需求量0.5t。综上,车辆1的配送路线为取货中心—客户2—客户8—客户4—客户1—客户6—客户7—取货中心。

表8 第1条取货路线安排(Ⅰ)

表9 第1条取货路线安排(Ⅱ)

表10 第1条取货路线安排(Ⅲ)

(5)从虚拟客户点d2(即客户点3)开始重新计算第2条路线,,车辆2还需在客户点4服务5分钟后,前往下一个客户点,故取货车辆2的出发时间为6:20。车辆2的取货路线为取货中心—客户3—客户9—取货中心。完成客户9的取货任务后车辆2的剩余货物装载量为0.7t,不能满足客户11的需求量。故从客户9回到取货中心的货损成本为0.7,如表11所示。

表11 第2条取货路线安排(Ⅰ)

(6)为完成客户11的配送任务,需增派车辆4对其进行服务。

(三)算例结果及评价

发生干扰事件以后,新取货计划,有4条取货路线:车辆1的取货路线为配送中心—客户2—客户8—客户4—客户1—客户6—客户7—取货中心,总行驶里程为29;车辆2的取货路线为取货中心—客户3—客户9—取货中心,总行驶里程为15;车辆3的取货路线为配送中心—客户5—取货中心,总行驶里程为18;车辆4的取货路线为配送中心—客户11—取货中心,总行驶里程为14。

总固定成本为4×300=1200;总运输成本为(29+15+18+14)×1=76; 货损成本为 (29+15+18+14)/20×0.1%×2000=7.6;总惩罚成本为66,所以最小总配送成本为1200+76+7.6+66=1349.6。

四、结语

本文应用干扰管理思想设计了汽车零部件入厂物流干扰管理整数规划模型,以节约法为理论基础,以最小化客户不满意度、配送成本和路径偏离程度为目标,建立了取货路径规划的数学模型,分析了运力受扰的原因,并以客户需求和时间窗的变化进行算例分析,求解需求时间窗发生变化时最优化的取货路径,具有现实意义。

[1]Gang Yu,Xiang tong Qi.Disruption Management:Framewoek,Models and Applications[M].Singapore:World Scientific Publishing Co.Pte.Ltd,2004.

[2]TUNG-KUAN LIU,CHI-RUEY JENG,YU-HERN CHANG.Disruption Management of an Inequality-Based Multi-Fleet Airline Schedule by a Multi-Objectibe Genetic Algorithm[J].Transportation Planning and Technology,2008(8).

[3]胡祥培,丁秋雷,张漪,王旭坪.干扰管理研究评述[J].管理科学,2007(20).

[4]胡祥培,于楠,丁秋雷.物流配送车辆的干扰管理序贯决策方法研究[J].管理工程学报,2011(25).

[5]王旭坪,牛君,胡祥培,许传磊.车辆路径问题的受扰救援策略[J].系统工程理论与实践,2007(1).

[6]孙丽君,胡祥培,于楠,方艳.需求变动下的物流配送干扰管理模型的知识表示与求解[J].管理科学,2008(21).

[7]蒋丽,丁斌,臧晓宁.基于干扰管理的车辆故障救援模型[J],系统工程,2010,(28).

[8]蒋丽,丁斌.多集散点VRP客户需求扰动的恢复模型[J].系统工程,2010,(28).

[9]于楠.物流配送系统干扰管理决策方法研究[J].大连教育学院学报,2008(24).

[10]张钦,潘暑风.物流配送延迟的一个干扰管理模型[J].系统工程,2008(26).

[11]杨文超,王征,胡祥培,王雅楠.行驶时间延迟的物流配送干扰管理模型及算法[J].计算机集成制造系统,2010(2).