多模态控制策略在交流电弧炉电极控制系统中的应用

2013-09-20刘雁宇

刘雁宇

(上海交通大学 电子信息与电气工程学院 自动化系,上海 200240)

0 引言

交流电弧炉是冶金工业中的重点耗能设备,其耗电量约占钢厂总耗电量的一半以上。我国是电力紧张的国家,许多钢厂皆因电费在产品成本中所占比例过高而失去市场竞争优势。电极调节器是电弧炉的核心控制系统,它通过控制电极高度来控制电弧长度,从而起到调节输入功率之目的,其性能的优劣直接影响钢水产量、质量和电能的消耗。因此,对电弧炉电极控制系统进行研究具有重要的经济意义。

1 控制对象特性对电极控制器性能的影响

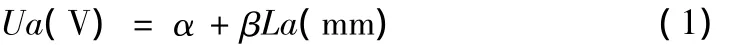

对于电弧炉这样的大电流电弧,其弧压Ua与弧长La之间的关系可用著名的佛罗里赫氏公式表达[1-2]:

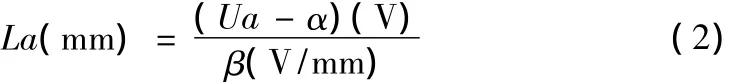

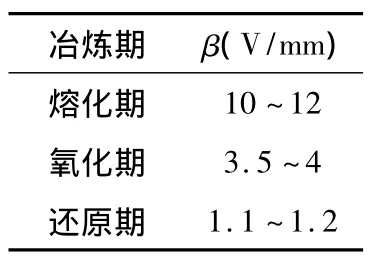

式中α为电弧阳极区与阴极区电压降,当电极材料、气体介质和大气压力固定时,α为常数,单位V,对于不同电极材料的α值列于表1中为弧柱梯度,它是温度T的函数,单位V/mm,β值在电弧炉不同的冶炼期是不相同的,而且差别很大,表2列出了不同冶炼期的β值。

式(1)经变换后可写为:

表1 α值

表2 β值

现以100T电弧炉为例计算不同冶炼期的弧长。①熔化期:二次侧相电压365 V,考虑到线路压降及电抗器上的压降,弧压Ua=0.9 ×365=328.5(V),则弧长 La=(328.5 -22)/10=30.65(mm)。②还原期:二次侧相电压339 V,考虑到线路压降及电抗器上的压降,弧压 Ua=0.9×339=305.1(V),则弧长 La=(305.1 -22)/1.1=257.36(mm)。

由上述分析可得出如下结论:电弧炉在熔化期,电弧弧长短、变化快,由于受到塌料、电弧漂移等因素的影响,电极容易发生窜动、短路和断弧等情况,此阶段对电极控制器的快速性要求较高;而在还原期,电弧弧长长、变化慢,为保证钢水温度及成分的稳定性,此阶段可适当降低电极控制器的灵敏度,但对控制精度的要求较高。

2 控制系统结构及工作原理

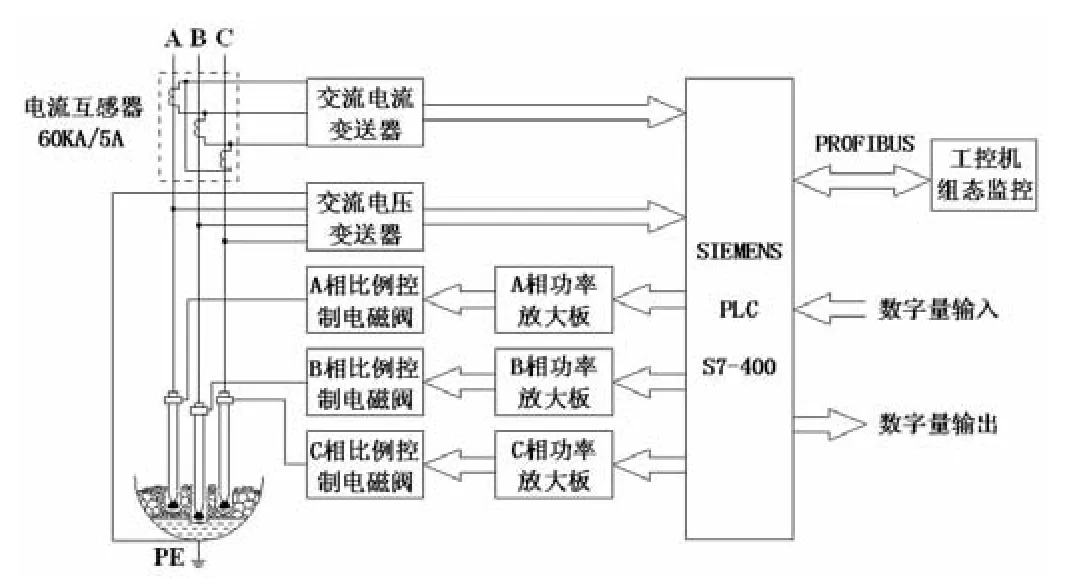

目前主流的电极控制方法包括恒电流、恒功率和恒阻抗三种[3-5]。本系统采用恒阻抗控制方法进行设计,图1为所设计的100T电弧炉电极控制系统结构图。

图1 电弧炉电极控制系统结构图

控制系统由A相、B相和C相三个电极控制器所组成,每个电极控制器只负责完成对本相电极升降的控制。该恒阻抗控制器的基本工作原理是:首先通过电流、电压变送器采集短网上的弧压Ua、弧流Ia信号,由公式Za=Ua/Ia实时计算运行中的阻抗值Za,其次与控制系统所设定的阻抗值Za*进行比较,得出阻抗偏差△Za=Za*-Za,最后由PLC根据阻抗偏差△Za的大小及变化速率选取合适的控制策略,经PLC运算后产生控制输出信号,再经功率放大后驱动比例控制电磁阀动作,从而推动电极液压缸升降,调节弧长,达到控制之目的。

3 控制器设计

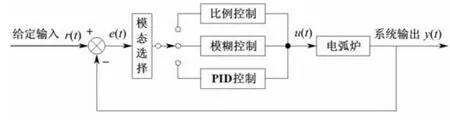

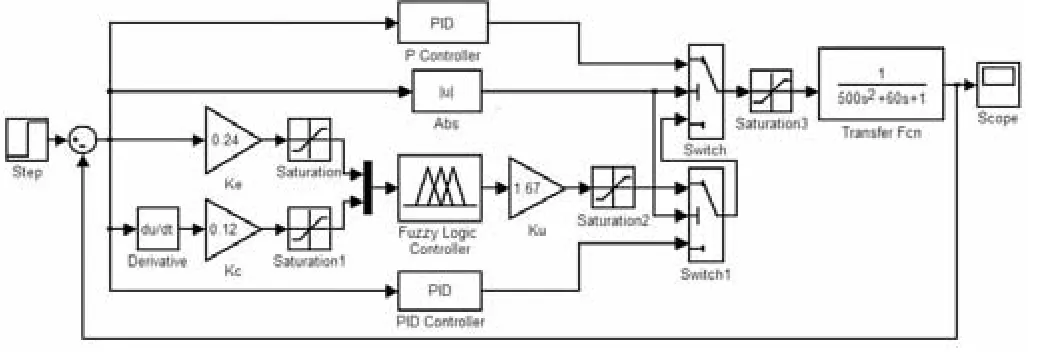

多模态控制策略构建的基本思想是:在电弧炉的熔化期,系统扰动大,弧长的变化及偏差大,可采用传统的比例控制,以求系统能快速地减小误差,对控制精度的要求相对较低;在氧化期,扰动相对较小,弧长变化较稳定,可采用模糊控制,可兼顾系统快速性和控制精度;而在还原期,为了消除偏差,提高控制精度,可采用PID控制,这就构成了多模态控制系统。多模态电极控制系统原理图如图2所示。

图2 多模态电极控制系统原理图

3.1 比例控制

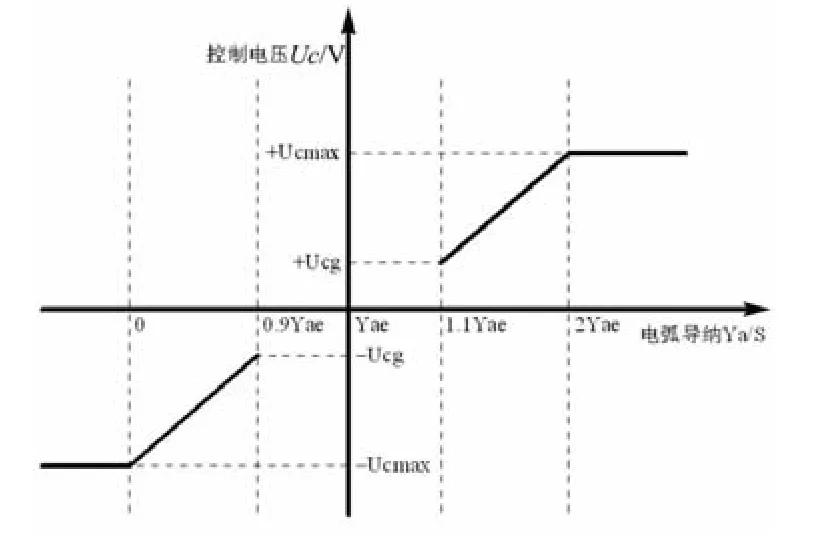

在电弧炉的熔化期,电极控制器采用恒阻抗比例控制。电极控制器的调节输出特性如图3所示。

图3中横坐标表示电弧导纳值Ya,纵坐标表示控制器的输出电压值Uc,Yae为电弧导纳设定值,Ucg为电极比例控制电磁阀功率放大板的输入门槛电压。

当Ya≤0时,控制器的输出电压值为-Ucmax,电极以最大的设定速度下降。当0<Ya<0.9Yae时,控制器的输出电压值与Ya的大小成线性关系,Ya越小,控制器的输出电压值越小,电极下降速度越快。当0.9Yae≤Ya≤1.1Yae时,控制器的输出电压值为零,电极保持静止不动,此区域称为电极调节死区。当1.1Yae<Ya<2Yae时,控制器的输出电压值与Ya的大小成线性关系,Ya 2Yae时,控制器的输出电压值为+Ucmax,电极以最大的设定速度上升。

图3 恒阻抗比例控制电极控制器的调节输出特性

在西门子S7-400PLC编程软件STEP7的SIMATIC Manager中,通过建立FC功能块,在该功能块中调用比较、转换、浮点数运算等指令,该控制功能不难实现。

3.2 模糊控制

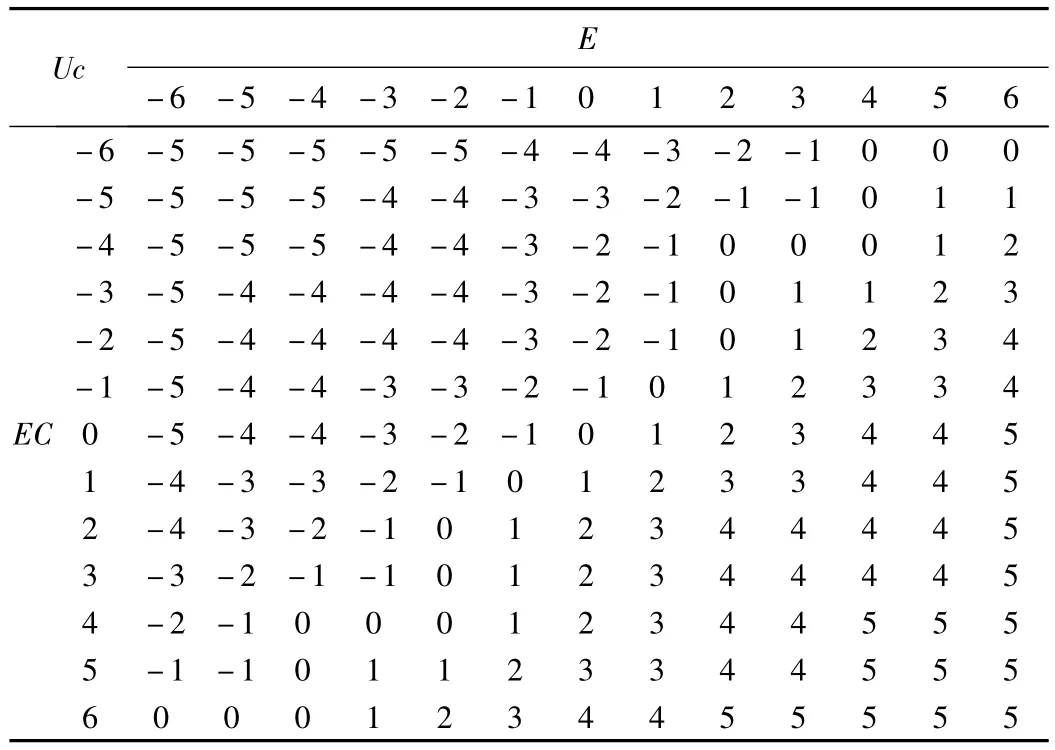

在电弧炉的氧化期,电极控制器采用模糊控制。该模糊控制器以电弧导纳偏差E和电弧导纳偏差变化率EC作为输入变量,以电极控制器的输出电压Uc作为输出变量,输入输出变量的模糊语言值集合均为{NL,NM,NS,ZO,PS,PM,PL},论域均为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},输入输出变量各模糊子集的隶属函数取三角形隶属函数。根据电弧炉电极调节特性,并结合炼钢工艺与专家经验,制定模糊控制规则表。然后再根据模糊控制规则表,选用Mamdani的max-min推理方法进行模糊推理合成,选用面积重心法(centroid)进行解模糊,可得到电极控制器输出电压Uc的值,如表3所示。

表3 模糊控制查询表

模糊控制器的实现可以采用以下两种方式。第一种方式,在SIMATIC Manager中,通过建立FC逻辑块,将输入模拟量进行模糊化处理,通过建立DB数据块,将表3计算出的输出值存于DB数据块中,系统运行时,以查表寻址的方式得到电极控制器的输出值。第二种方式,使用西门子模糊控制组态软件FuzzyControl++创建Fuzzy功能块(FB30),并在SIMATIC Manager中建立程

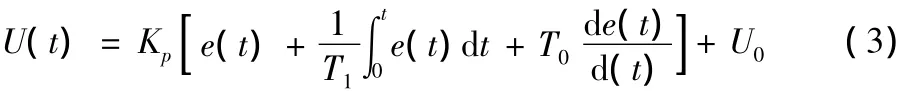

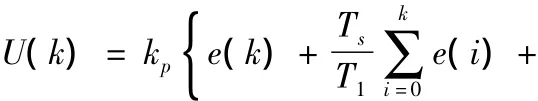

3.3 PID 控制

在电弧炉的还原期,电极控制器采用PID控制。PID控制采用如下经典方程:

其中,KP为比例系数,TI为积分时间,TD为微分时间,TS为采样周期,e(k)为电弧导纳偏差,Uo为电极控制器的输出电压初始值,U(k)为电极控制器的输出电压。

在西门子S7-400PLC中PID控制的实现,除使用专用的闭环控制模块(如FM455)外,还可以调用FB41功能块来实现。在SFB41“CONT_C”(连续控制器)中,输入参数 GAIN、TI、TD、CYCLE和积分初值I_ITLVAL分别对应于式(4)中的 KP、TI、TD、TS和Uo,遵照一定的方法对上述参数进行整定后方可实现PID控制。

3.4 各模态间的切换

各模态间切换时机和频次的把握是控制系统能否稳定运行的关键,切换不好极容易产生系统冲击和振荡。该控制系统模态切换的步骤如下:

在一个采样周期内积算导纳偏差的平均值△Ya。当采样周期结束时,系统首先根据△Ya的大小选择满足条件的模态:当△Ya≥0.1Ya时,系统选择比例控制方式;当0.1Ya<△Ya<0.05 Ya时,系统选择模糊控制方式;当△Ya≤0.05Ya时,系统选择PID控制方式。其次,判断当前控制系统输出值是否为零,仅当控制系统输出值第一次过零时,切换至下一模态,然后重复执行下一周期的采样积算。

4 系统仿真及控制效果

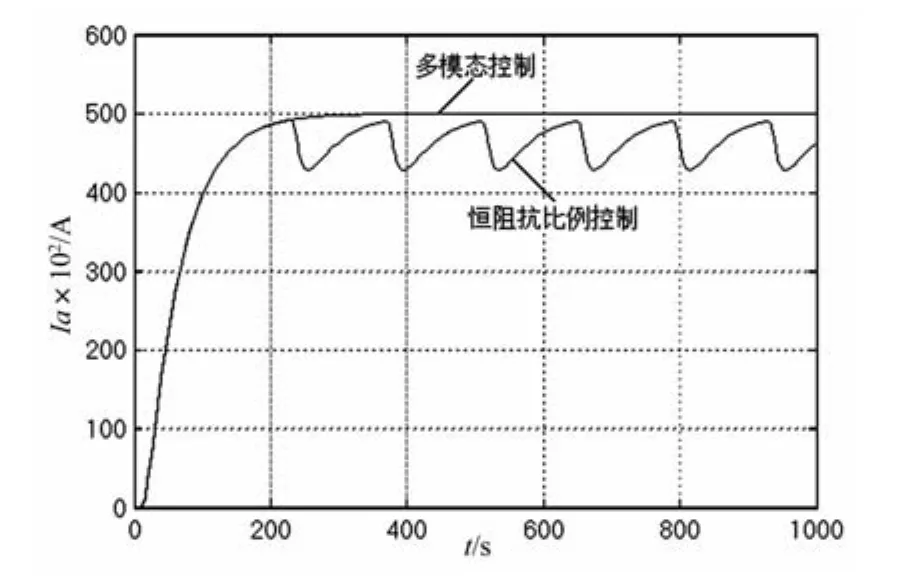

运用MATLAB/Simulink软件对多模态电极控制系统进行仿真,系统仿真结构框图如图4所示。在幅值50 000 A的单位阶跃输入下,传统恒阻抗比例控制和多模态控制的输出响应曲线如图5所示。

图4 多模态电极控制系统仿真结构框图

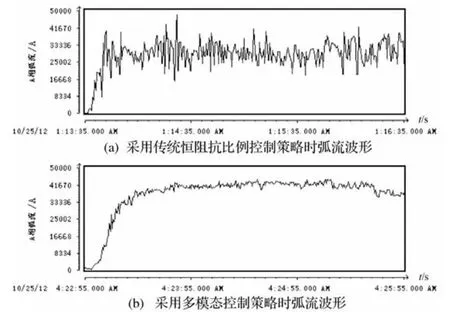

为验证多模态控制策略的实际应用效果,本文选取了100T电弧炉冶炼氧化期进行了对比测试,其结果如图6所示。其中,图6(a)为切除模糊控制及PID控制,仅保留传统恒阻抗控制策略时弧流的波动情况,图6(b)为采用多模态控制策略时弧流的波动情况。由此可见,多模态控制系统在电弧炉引弧阶段,能保证在较大扰动作用下的稳定性,并在冶炼的平稳阶段保持较高的控制精度,实际应用效果显著。

图5 系统阶跃响应曲线

图6 控制效果

5 结束语

本文将多模态控制策略引入电弧炉电极控制系统,解决了单一控制策略的不足,显著地改善了控制系统的控制精度和稳态性能,使冶炼过程得到整体优化,缩短了冶炼时间,降低了吨钢电耗,减少了系统对电网的冲击。该系统控制方法简单,易于工业实现,具有广阔的应用前景。

[1]蒋国昌.电弧炉若干电热特性问题的探讨[J].上海金属,1989,11(3):28-34.

[2]张涛,花皑.高阻抗电弧炉的电弧释放功率[J].电源技术应用,2009,12(12):7-12.

[3]马岛,王京,张琨.电弧炉电极阻抗控制器的研究与应用[J].电气传动,2009,39(10):59 -62.

[4]卢海燕,韩星.100t高阻抗电弧炉的自动化控制系统[J].铸造技术,2007,28(6):754 -757.

[5]王琰,毛志忠,李妍,等.电弧炉电极调节系统的变论域模糊积分复合控制[J].系统仿真学报,2011,23(3):522 -527.

[6] Kevin M.Passino,Stephen Yurkovich.Fuzzy Control[M].北京:清华大学出版社,2001.