一种MJ级动能冲击下导向钢架的保护装置

2013-09-18蒋家桥杜海深

蒋家桥,杜海深,徐 勇

(中国工程物理研究院总体工程研究所,四川绵阳 621900)

大型跌落塔是进行产品跌落环境试验的重要设备,导向钢架是跌落塔中确保产品跌落姿态的重要结构件。在30~60 m的高度,该钢架以自由落体速度撞击缓冲座表面时的冲击动能为0.66~1.32 MJ。缓冲座的活塞为弹簧与溢流孔组合机构,当导向钢架撞击缓冲座且超过缓冲座初始刚性阈值时,缓冲座的活塞向下运动使其内的水体受压后通过溢流孔喷出,将导向钢架的冲击动能转换成水的动能与弹簧的弹性能。当活塞向下运动停止后,缓冲座内弹簧的弹性能克服导向钢架与活塞的势能,将导向钢架恢复至初始静止位置。

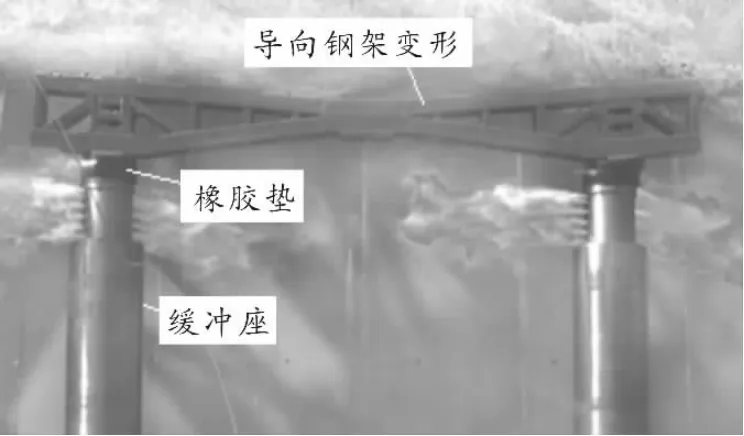

在导向钢架撞击缓冲座时,由于缓冲座初始刚性较大,其冲击过载对导向钢架的弯矩作用不仅会造成导向钢架的大变形,而且还可能造成导向钢架上的焊缝撕裂和活塞顶盖的连接螺栓断裂(见图1)。为避免这些现象发生,需要在导向刚架与缓冲座之间增加具有缓冲吸能特性的保护装置。

图1 大型跌落塔局部示意图

1 保护装置设计

泡沫铝是一种以多样化孔隙为特征的超轻型金属材料,它实现了结构材料的轻质和多功能化,利用泡沫铝和泡沫铝合金制作的缓冲器已成为典型的能量吸收装置[1-2]。

薄壁金属管(圆柱壳)受轴向载荷作用时,具有单位体积或质量的材料吸收能量高的特征,其吸能特性主要依赖结构的塑性动态屈曲行为。薄壁管的塑性动态屈曲是指当尽可能多的材料被压皱时,管子材料才能得到最有效的利用[3]。

国内外有关泡沫铝材料、圆柱壳、泡沫铝填充结构等项的缓冲吸能特性研究报道较多[3-6];而如何根据具体工程问题,结合泡沫铝材料与圆柱壳的缓冲吸能特性,组合设计成针对MJ级动能撞击条件下具有梯度吸能结构特性的保护装置未见相关报道。

1.1 设计思路

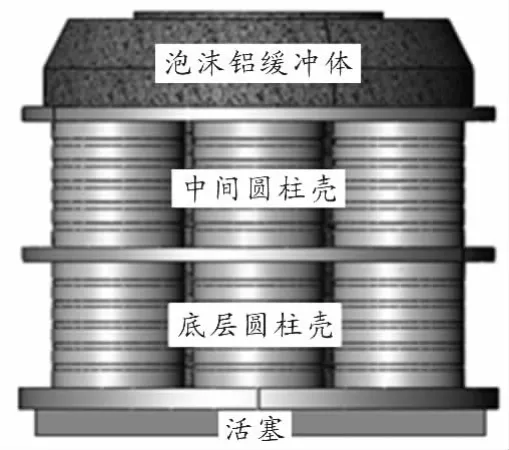

本文提出的保护装置为3层缓冲吸能结构,由泡沫铝缓冲体、中间圆柱壳、底层圆柱壳与承力板等组成(见图2)。基本设计原理:在撞击时,通过泡沫铝缓冲体孔结构变形、垮塌、压实,吸收导向钢架部分冲击动能,以此减小对导向钢架阻尼作用与反向冲力;在泡沫铝逐渐压实后,中间缓冲筒和底层缓冲筒在冲击作用下发生塑性变形形成皱褶,将导向钢架的部分冲击动能转换成变形能,直至缓冲座克服初始刚性使水从活塞溢流孔喷出为止,从而实现保护装置对导向钢架的阻尼呈小斜度线性增长的设计预期。

图2 保护装置示意图

1.2 泡沫铝缓冲体

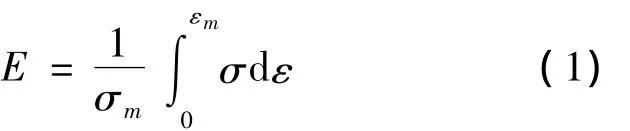

Miltz等[7]提出了吸能效率 E,定义为泡沫材料所吸收的能量与对应的应力之比:

其中:εm为任意应变;σm为对应的应力;积分部分为在应变εm下泡沫材料所吸收的单位体积能W。当吸能效率E达到最大值时,在对应的应力处泡沫材料的吸能性能最好。

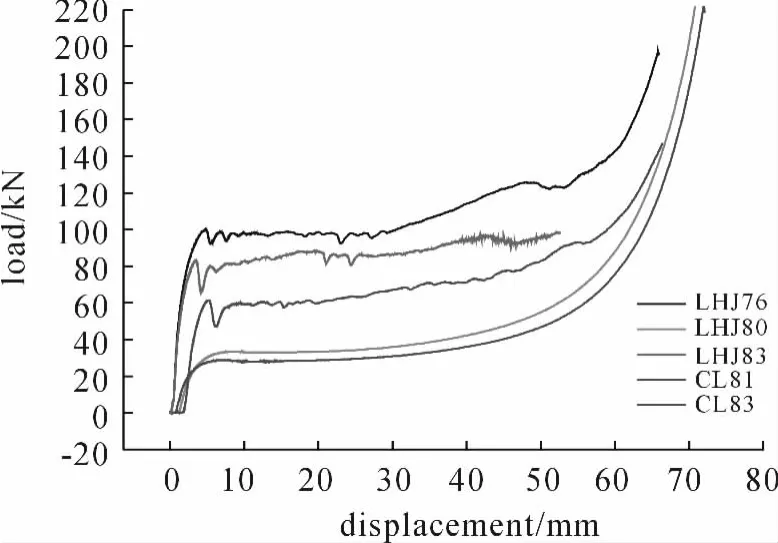

在泡沫铝缓冲体设计中,首要问题是如何根据工程使用环境选择泡沫铝材料的组分、密度、孔隙率。为此,根据工程需求开展了孔隙率为75%~84%的泡沫纯铝与泡沫铝铜合金材料的准静态力学性能试验,得到泡沫铝的压力-应变曲线(见图3)。

图3 泡沫纯铝与泡沫铝合金压力-应变曲线

将图3中的泡沫铝应力、应变数据代入式(1)求得孔隙率为76%(见图3中LHJ76)的泡沫铝铜合金吸能效率最高,吸能能力约为7.4 kJ。为此,根据试验与计算的结果,在确定泡沫铝材料吸能特性后完成泡沫铝缓冲体结构设计。

1.3 圆柱壳

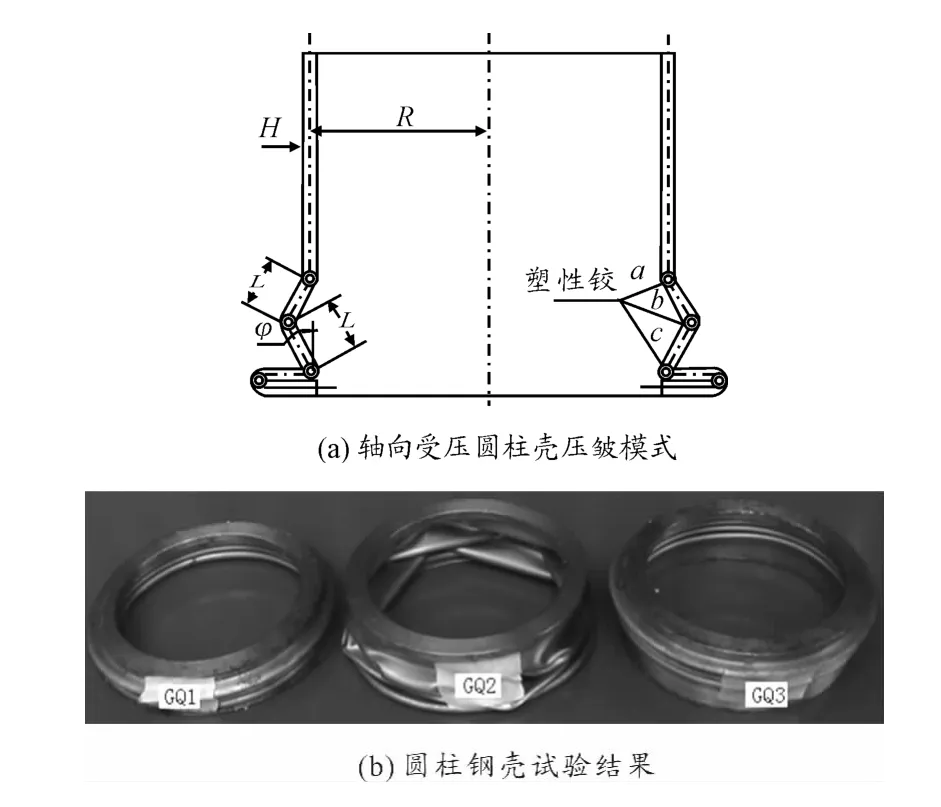

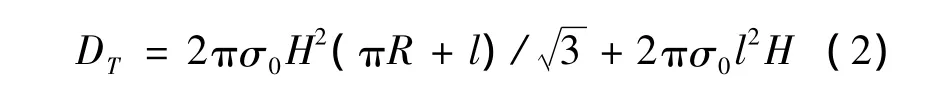

Norman Jones[3]给出如图 4(a)所示的圆柱壳轴向受压变形模式。圆柱壳压缩试验表明:圆柱壳试件的变形具有轴向静压变形的典型特征,变形形成的重复皱褶呈渐进屈曲特性,如图4(b)所示。其中:图4(b)中的GQ1和GQ3试件产生的屈曲是轴对称的,即手风琴模式;而GQ2试件则从刚开始的轴对称模式过渡为非轴对称的金刚石模式。

图4 圆柱壳轴向受压变形模式与试验结果

根据等壁厚圆柱壳的力学行为及缓冲吸能特性可知:等壁厚圆柱壳要得到图4(a)所示的理想塑性铰压皱模式(即手风琴模式),受圆柱壳直径与壁厚比、载荷状态、材料特性等因素影响较大,实现存在较大难度,且工程应用中难以满足设计需求。为实现保护装置设计预期,笔者设计了塑性铰预置结构,使圆柱壳的结构变形与吸能行为具有可控性。

1.3.1 圆柱壳计算方法

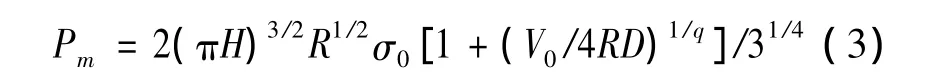

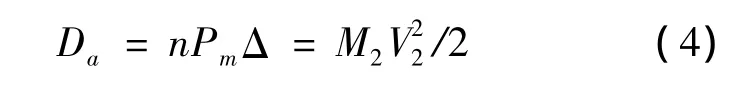

Alexanda[8]研究了单个薄壁圆管受轴向力作用时形成的一个皱褶的内能耗散,给出了薄壁圆管形成一个完整的皱褶时吸收的总能量DT:

将Cowper-Symonds本构方程[3]代入式(2)可得到圆柱壳在动载荷作用下的平均压皱力Pm:

当圆柱壳承受导向钢架的轴向撞击时,假设一端在碰撞过程中保持静止,则有

式(2)~(4)中:H为圆柱壳壁厚;R为圆柱壳中径;l为圆柱壳长度;σ0为静流动应力;n为圆柱壳数量;Pm为平均动压皱力;Δ为压皱长度;m2为导向钢架总质量;v2为导向钢架体撞击速度;D和q为材料常数。

1.3.2 预置塑性铰的圆柱壳试验

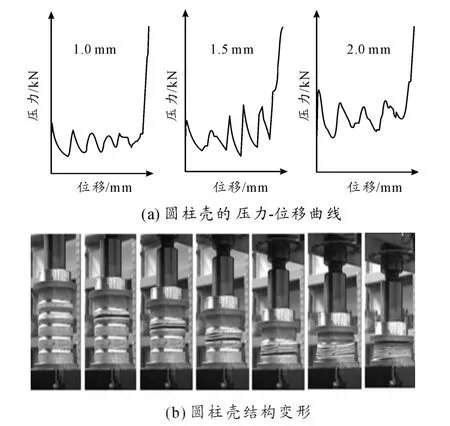

为确定圆柱壳的相关参数并掌握其结构的吸能特性,将圆柱壳试件的塑性铰部位分别设计为1、1.5和2 mm三种尺寸。试件在CFT5500万能结构试验机上进行静压试验,压缩速度为40 mm/min,试验结果见图5。

由图5(a)的压力-位移曲线可得出:①圆柱壳的吸能能力随塑性铰处壁厚增加而增强;② 圆柱壳的塑性铰长度与其壁厚相关;③ 圆柱壳的皱褶形成与材料、载荷及结构尺寸相关。由图5(b)可见:圆柱壳结构变形实现理想塑性铰压皱模式(手风琴模式),其塑性铰形成皱褶的状态在压力-位移曲线的峰谷中得到体现。

图5 圆柱壳静力试验的压力-位移曲线和结构变形

根据大型跌落塔导向钢架最大冲击过载状态及圆柱壳的计算和试验结果,保护装置的中间圆柱壳与底层圆柱壳的壁厚分别确定为1.5 mm、2 mm。

2 比对试验

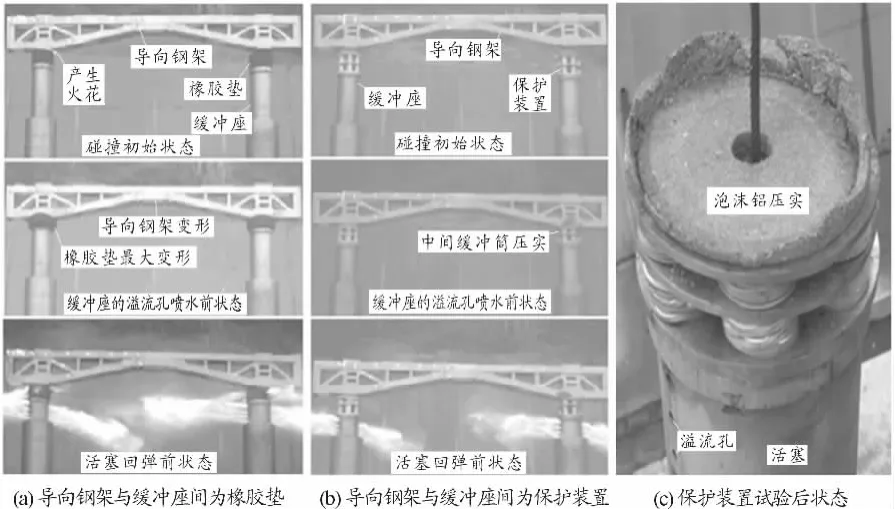

在导向钢架30 m跌落状态下,保护装置与橡胶垫的比对试验及保护装置试验状态见图6(橡胶垫和保护装置的高度相同)。

由图6可见:导向钢架与橡胶垫、保护装置的碰撞瞬态为小角度斜碰撞。在导向钢架的冲击载荷作用下,由于橡胶垫材料弹性变形的蓄放能特性使导向钢架呈阻尼振荡式弹性变形。保护装置通过泡沫铝缓冲体、中间圆柱壳与底层圆柱壳的依次结构变形,将导向钢架的冲击动能转换成材料与结构的变形能,即导向钢架的部分冲击动能被保护装置吸收。

导向钢架上各应变测点的测量结果显示:采用本文设计的保护装置所产生的应变仅相当于采用橡胶垫时的40%(用橡胶垫试验时导向钢架中部最大变形近7000 με)。保护装置用时115 ms,大于橡胶垫的102 ms。

在导向钢架50 m跌落试验中,导向钢架的冲击动能为1.1 MJ,其中部采用保护装置后的最大变形约为6500 με,满足导向钢架使用要求。保护装置的结构变形如图6(c)所示。

图6 橡胶垫与保护装置30 m跌落试验比对图与保护装置试验结果

3 结束语

泡沫铝铜合金作为功能-结构一体化材料,在相同密度与载荷条件下,拥有比泡沫纯铝高出近50%的吸能能力。薄壁圆柱壳的塑性铰预置技术解决了壳体结构变形的控制问题。静力试验结果表明:薄壁圆柱壳的吸能能力随塑性铰处壁厚的增加而增强,薄壁圆柱壳的塑性铰长度与其壁厚相关。比对跌落试验表明:本文设计的保护装置在MJ级动能冲击环境下能为导向钢架提供比橡胶垫更好的保护作用。该技术已在工程中得到应用。

[1]邹毅,何德坪,蒋家桥.新型球形孔低孔隙率高强度泡沫铝合金[J].中国科学:B辑:化学,2004,34(1):168-176.

[2]蒋家桥,黄西成,胡时胜.泡沫金属缓冲器的设计新方法及应用[J].爆炸与冲击,2004,24(6):519 -523.

[3]Norman Jones.结构冲击[M].蒋平,译.成都:四川教育出版社,1994.

[4]Ashby M F,Evans A G.Metal Foams:A Design Guide.Butterworth-Heinemann publications[Z].2000 .

[5]杜星文,宋宏伟.圆柱壳冲击动力学及耐撞性设计[M].北京:科学出版社,2003.

[6]黄西成,陈裕泽,蒋家桥,等.撞击作用下泡沫铝填充结构吸能特征[J].解放军理工大学学报:自然科学版,2007,8(5):470 -473.

[7]Miltz J,Gruenbaum G.Evaluation of cushion properties of plastic foams comppressive measurements[J].Polymer Engineering Science,1981,21(15):1010 -1014.

[8]Alexanda J M.An approximate analysis of the collapse thin cylindrical shells under axial loading[J].Quarterly Journal of Mechanics and Applied Mathematics,1960,13:10-15.