含Cr低合金钢货油舱上甲板环境腐蚀行为

2013-09-17梁金明武会宾王立东

梁金明 唐 荻 武会宾 王立东

(北京科技大学高效轧制国家工程研究中心,北京 100083)

含Cr低合金钢货油舱上甲板环境腐蚀行为

梁金明 唐 荻 武会宾 王立东

(北京科技大学高效轧制国家工程研究中心,北京 100083)

摘 要:为了研制货油舱上甲板用低合金耐蚀钢和了解该环境下的腐蚀机理,采用自制的O2-CO2-SO2-H2S湿气腐蚀模拟装置,对不同Cr含量的低合金钢进行腐蚀行为研究.在进行腐蚀试验后,首先测量了腐蚀速率,然后应用SEM对腐蚀产物膜的微观形貌及结构进行分析,并通过EDS和XRD确定腐蚀产物膜的物相组成,采用EBSD手段分析大小角度晶界对腐蚀性能的影响.结果表明:模拟湿气腐蚀的腐蚀产物膜主要由 α-FeOOH,γ-FeOOH,S,FeS2,Fe1-xS,FeS 组成,且呈分层结构;3%Cr较1%Cr腐蚀速率显著下降;Cr含量上升到3%时,腐蚀产物膜内层出现明显的Cr富集;3%Cr较1%Cr含量实验钢的大角度晶界比例下降.Cr含量在一定范围内的提高有助于低合金钢表现出较好的耐蚀性能.

关键词:Cr含量;货油舱;腐蚀产物膜;大角度晶界

石油是社会发展的能源支柱,原油的海上运输对石油的应用至关重要[1-2].近年来,由于油轮遭受腐蚀导致油船原油泄漏等重大事故频频发生,在造成巨大经济损失的同时,对海洋生态环境也造成严重的污染,油轮舱的腐蚀问题受重视程度日益增强[3-5].

截至目前,IMO(国际海事组织)完成了COT(cargo oil tank)耐蚀钢性能标准和试验程序的制定工作,将其作为COT涂层标准的唯一等效替代方案,并将于2013年正式生效并强制执行.其中,日本所研发的 COT耐蚀钢已初现成效[6-9],并将在大型油船上试用,而我国此领域的研究仍处于起步阶段,只有少数几家钢厂和科研院所开展了一些前期工作.据统计,我国油轮钢年需求量不低于200万t,早日攻破技术壁垒,将对货油舱耐蚀钢的工业生产和实船应用有着重要的经济意义.

货油舱腐蚀环境相对复杂,包括上甲板的O2-CO2-SO2-H2S湿气腐蚀[10]和下底板的强酸性Cl-溶液腐蚀,其中上甲板的实验环境尤为复杂,进行货油舱上甲板模拟腐蚀实验研究对开发货油舱耐蚀钢具有实际指导意义.本文应用自制的货油舱上甲板环境模拟腐蚀装置,对实验室设计的2种不同Cr含量的E36级别的低合金钢进行不同周期的上甲板模拟腐蚀实验,通过实验结果和分析明确了货油舱环境的腐蚀机理,并进一步探讨Cr含量对货油舱环境腐蚀性能的影响.

1 实验材料和实验方法

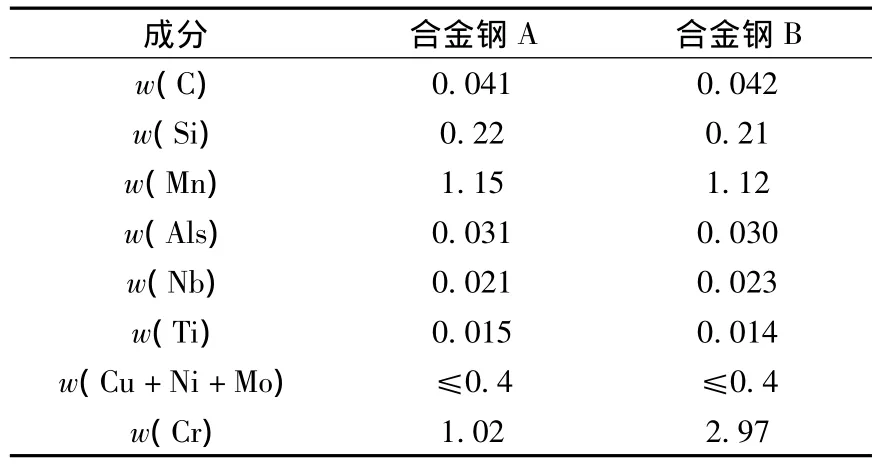

实验应用2种不同化学成分的低合金钢,其中主要以Cr元素作为主要研究变量进行实验,2种钢的Cr含量分别为1%和3%左右,分别称为合金钢A和合金钢B,其余化学成分含量均基本相同.表1为实验钢的实际化学成分.

表1 实验钢的化学成分 %

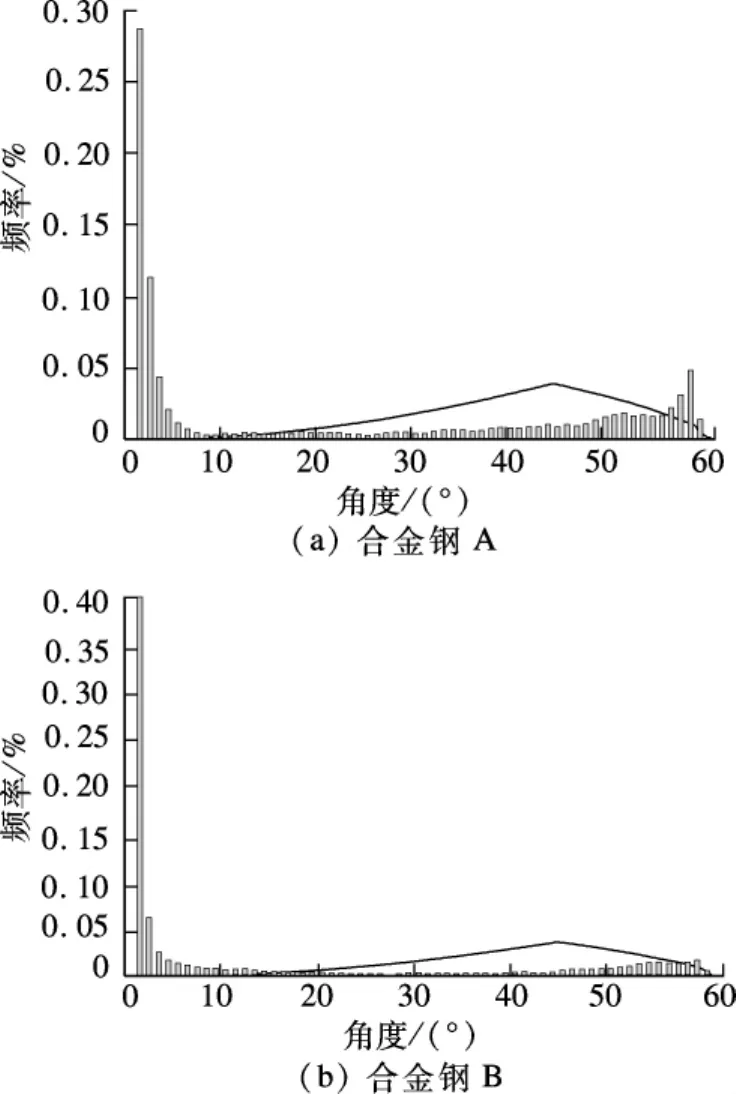

所设计的材料经冶炼、锻造后,再经控轧控冷工艺(TMCP)轧制成9 mm厚的板材.力学性能测试表明2种钢的屈服强度、抗拉强度、伸长率和冲击功等指标均优于E36级别的标准要求.同时应用EBSD技术对2种钢的取向分布进行了研究,3%Cr合金钢较1%Cr合金钢大角度晶界比例下降.

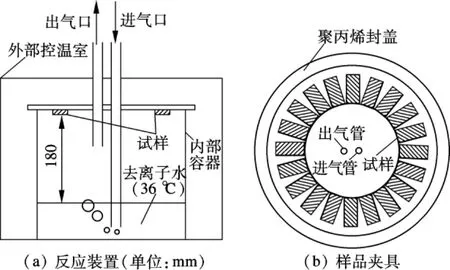

图1为自制的货油舱上甲板湿气腐蚀模拟装置的示意图,其中进气口的模拟气体成分(体积分数)为 13%CO2-5%O2-0.05%H2S-0.01%SO2,其余为N2,气体组成由气体流量计控制后流入反应容器中的溶液中.实验前容器内预置为去离子水溶液,去离子水液面高度距试样表面距离为180 mm(模拟货油舱中原油与上甲板的距离).钢试样尺寸为60 mm×25 mm×5 mm,每组实验3个平行试样,试样逐级打磨至600#砂纸,经蒸馏水冲洗丙酮除油后,冷风吹干,应用精度为0.1 mg的电子分析天平对试样进行腐蚀前称重.然后,将试样装入聚丙烯夹具,并将夹具固定在腐蚀模拟装置的上盖板上,最后进行密封性测试,如图1所示.

图1 油轮舱上甲板模拟腐蚀实验装置示意图

模拟腐蚀实验前,首先对实验用的去离子水通入N2,除氧10 h以上,然后将去离子水注入模拟装置中的容器内,再向去离子水中通入N2,快速除氧2 h.实验进行的前 24 h,混合气体通入量为100 mL/min,24 h 后调整流量至 20 mL/min.为模拟原油舱顶部甲板处由昼夜温差所带来的周期性温度交替变化的环境,内室水温应用电阻加热方式控制在(36±3)℃,同时利用控制柜控制外部控制室的温度,其中第1阶段模拟温度为(50±1)℃,时间为(19±2)h;第2阶段模拟温度为(25±1)℃,时间为(3±2)h,过渡时间为1 h,一个循环周期为24 h.2个阶段交替循环进行,实验时间分别为21和49 d.每个时间段的实验结束后,取出试样,经酸洗液清除腐蚀产物膜后,用电子分析天平对试样进行称重,由失重法计算出试样的平均腐蚀速率.其中酸洗液配比为:将500 mL去离子水、500 mL的12 mol/L盐酸溶液和3.5 g六次甲基四胺(C4H12N4)均匀混合.对腐蚀后的试样进行腐蚀形态的宏观观察,并利用扫描电镜(SEM)、能谱分析(EDS)和X射线衍射(XRD)分别分析微观腐蚀形态、腐蚀产物膜中元素种类和含量、腐蚀产物膜的成分和物相组成.

2 腐蚀实验结果与分析

2.1 腐蚀速率与腐蚀宏观形貌

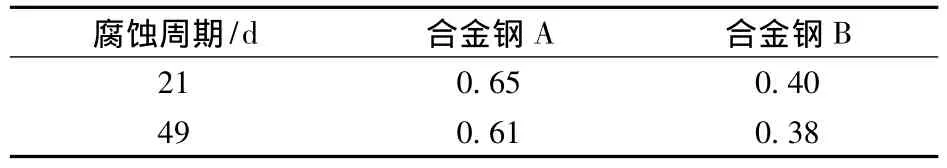

2 种合金钢在上甲板模拟腐蚀实验中,不同腐蚀周期下的腐蚀速率如表2所示.由表可见,合金钢A和合金钢B均表现为:腐蚀周期为49 d的腐蚀速率小于腐蚀周期为21 d的腐蚀速率,即随着腐蚀周期的增长,腐蚀速率呈现不同程度的下降趋势.此外,不论腐蚀周期长短,2种低合金钢的腐蚀速率均随着Cr含量的增加而减小,Cr含量为3%相对Cr含量为1%时腐蚀速率下降了38%.在货油舱上甲板模拟腐蚀环境下,Cr元素的加入有利于降低油轮钢的腐蚀速率.

表2 上甲板与下底板模拟腐蚀环境下的腐蚀速率 mm·a-1

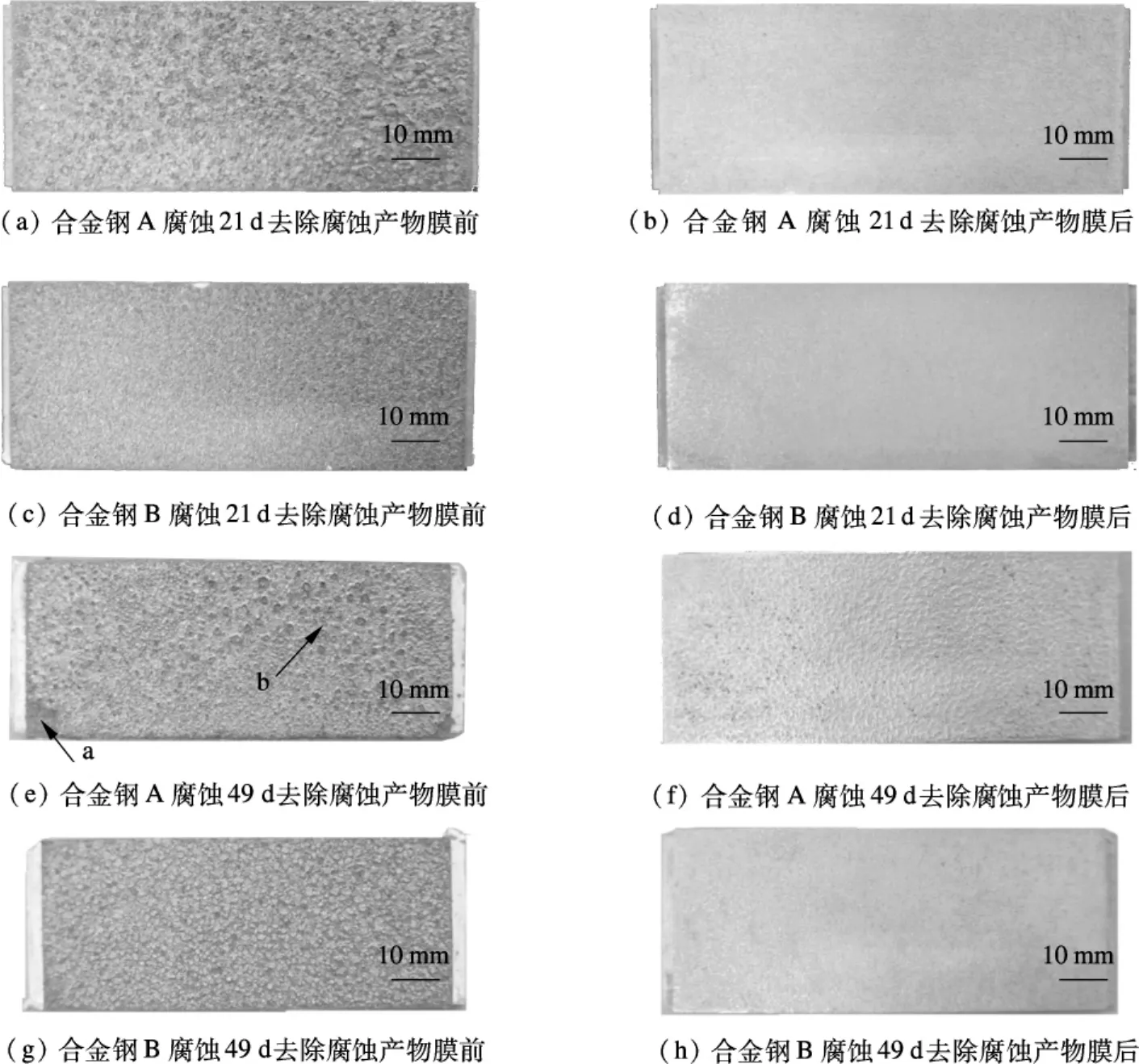

图2为合金钢A和合金钢B分别腐蚀21,49 d后,去除腐蚀产物膜前后的宏观形貌.由图可见,在腐蚀21 d的情况下,去除腐蚀产物膜前,合金钢A和合金钢B表层腐蚀产物均存在小型鼓泡,合金钢A尤为明显,且鼓泡尺寸较大,同时伴有少数鼓泡破裂现象.去除腐蚀产物膜后,合金钢A和合金钢B基体均较为平整,未显现明显差异.

在腐蚀49 d的情况下,去除腐蚀产物膜前,合金钢A的边部表层腐蚀产物膜存在一定的脱落现象(见图2(e)箭头a),腐蚀产物膜结合强度相对较弱,同时表面鼓泡尺寸增大,鼓泡破裂情况明显(见图2(e)箭头b);合金钢B表层腐蚀产物膜较为完整,且相对致密,小型鼓泡尺寸较小,未出现破裂现象.去除腐蚀产物膜后,合金钢A的钢基体呈现明显的凹凸不平,合金钢B表面相对均匀平整,未出现凹凸起伏现象.

图2 模拟腐蚀实验后钢表面宏观形貌

由图2(a)、(c)、(e)、(g)可见,腐蚀产物膜中呈现不同程度的小型鼓泡,其形成是由于在钢的腐蚀产物膜表层形成冷凝液滴所致.随着容器内温度和湿度变化的交替,湿气在钢腐蚀产物膜表层形成冷凝小液滴,由于CO2-SO2-H2S等混合酸性气体的通入,小液滴呈弱酸性,造成区域性酸性溶液腐蚀,同时伴随温度变化带来的热胀冷缩,使得钢腐蚀表层存在大面积的小型鼓泡.随着腐蚀的不断进行,液滴的酸性增强,对表层的腐蚀程度加强,同时随着温度变化,钢表层的湿度、冷凝液滴在钢表层的形态大小也在不断变化,干湿和温度交替带来的热胀冷缩使得鼓泡出现破裂.在去除腐蚀产物膜后,由图2(b)、(d)、(f)、(h)可见,钢基体表面均匀,无明显蚀坑,虽然图2(f)中合金钢A基体呈现微小的均匀凹凸起伏,总体仍呈现全面腐蚀.

2.2 腐蚀产物膜微观形貌及成分分析

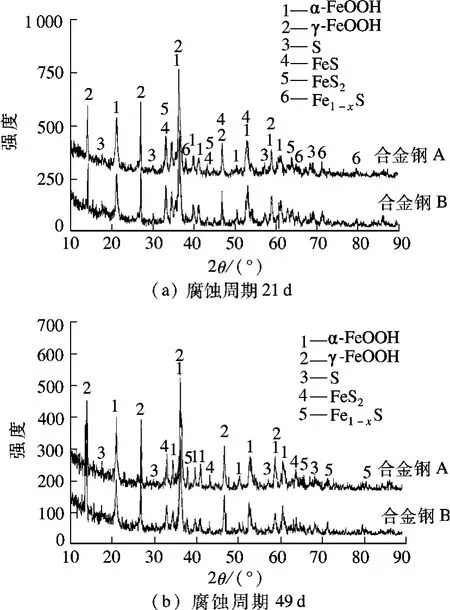

图3为合金钢A和合金钢B在不同腐蚀周期下腐蚀产物膜的XRD图谱.根据XRD图谱可知,2种钢在腐蚀21和49 d后的腐蚀产物基本相同,均包括 α-FeOOH,γ-FeOOH,S,FeS2,Fe1-xS.另外,经过EDS和XRD综合分析发现,腐蚀21 d后比腐蚀49 d的腐蚀产物中额外存在少量的FeS.

图3 不同腐蚀周期下腐蚀产物膜的XRD图谱

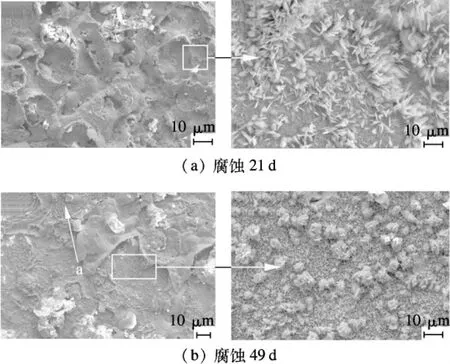

图4为合金钢A在不同腐蚀周期下腐蚀产物膜表层的SEM形貌.由图4(a)可见,腐蚀21 d后腐蚀产物表层较为疏松,同时存在大小各异的鼓泡,其中有一部分鼓泡已破裂.鼓泡内部形貌与表层形貌存在较大差异,内部形貌分为2层,经EDS和XRD综合分析:基底为细小致密的针状 α-FeOOH和γ-FeOOH,具有较好的抗腐蚀性,且能够有效地阻止腐蚀介质和钢基体之间的离子交换.外层为针状六方FeS和棱柱状Fe1-xS,但其尺寸明显较α-FeOOH大,相互之间的结合并不紧密,很难达到阻止腐蚀介质与钢基体之间离子交换的效果.

图4(b)为腐蚀49 d后腐蚀产物膜表层SEM形貌,由图可见,腐蚀层表面鼓泡大部分已破裂,且外层腐蚀产物出现不同程度的脱落.内部腐蚀产物呈现2种不同形貌,经EDS和XRD综合分析可知:基底为细小致密的针状α-FeOOH和γ-FeOOH,具有较好的抗腐蚀性.外层为尺寸不一的球状FeS2和长方条状Fe1-xS,且分布相对稀疏,对基体的保护作用较差,其中针状FeS以球状FeS2为基体而少量生长[11].

图4 合金钢A不同腐蚀周期下腐蚀产物膜表层微观形貌

2.3 Cr含量对货油舱腐蚀规律的影响

2.3.1 腐蚀产物膜的影响

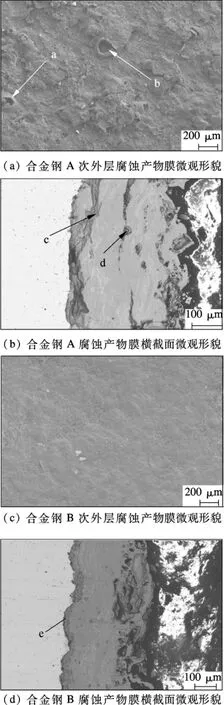

图5(a)、(c)为合金钢A和合金钢B去除表层腐蚀产物膜后,次外层腐蚀产物膜的SEM形貌.由图可见,合金钢A的次外层腐蚀产物膜起伏明显,依然存在一定数量萌生的小型鼓泡并伴有破裂现象(见图5(a)中箭头a,b),同时膜形貌相对较为疏松,能够观测到部分孔隙和表面附着.相对合金钢A,合金钢B次外层膜形貌相对致密平整,且不存在小型鼓泡的再次萌生,能够有效地阻止离子在钢基体和腐蚀表层膜之间的交换,从而有效地降低腐蚀速率.综合比较,合金钢B次外层腐蚀产物膜抵抗酸性冷凝液滴腐蚀的能力较合金钢A强.

图5 腐蚀49 d后腐蚀产物膜次外层和横截面微观形貌

图5(b)、(d)为合金钢A和合金钢B腐蚀产物膜的横截面SEM形貌.从腐蚀产物膜厚度和致密程度来看,合金钢A腐蚀产物膜厚度尺寸大于合金钢B,合金钢B致密度程度好于合金钢A.从腐蚀产物膜的组成结构来看,合金钢A为双层结构,其中外层与内层之间的结合力较弱.经XRD和EDS 分析,外层为 α-FeOOH,γ-FeOOH 与 FeS2,Fe1-xS,S组成的相间分布结构,此结构对内层腐蚀产物膜的保护作用较差,尤其是在FeS2,Fe1-xS,S存在的位置(见图5(b)中箭头c,d处)膜结构较为疏松,且易出现裂纹.内层组成为α-FeOOH和γ-FeOOH,相对于外层结构较为致密,且与钢基体结合较为紧密,但在内层膜与钢基体之间偶有FeS2和Fe1-xS等富硫硫化物的存在,易在此处形成点蚀.由图5(d)可见,合金钢B为3层结构,最外层组成同样为 α-FeOOH,γ-FeOOH 与 FeS2,Fe1-xS组成的相间分布结构,次外层为α-FeOOH和γ-FeOOH组成的致密结构.经过EDS分析,内层出现Cr的富集(见图5(d)中箭头e),Cr的原子百分数达到13%左右,这是由于Cr能够在Fe中无限固溶,故在腐蚀过程中会形成二次分配,提高了近界面基体中Cr的含量.Cr的富集能够提高电化学电位[12],同时内层产物膜更为致密且与基体结合相对紧密,能够更加有效地阻止腐蚀介质与基体间的离子交换,从而提高耐蚀性.

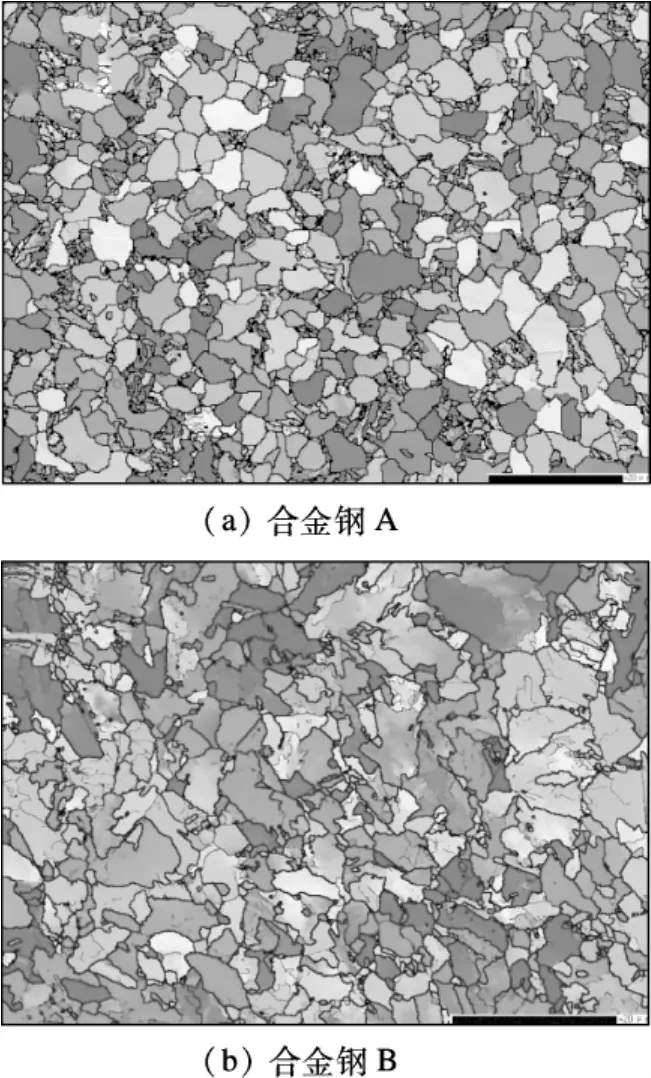

2.3.2 大小角度晶界的影响

图6为2种钢的取向成像显微图(EBSD),由图可见,Cr的加入使得2种钢的取向分布发生一定的变化.同时合金钢B的晶粒尺寸较合金钢A稍大,这在某种程度上减少了晶界的面积,降低了晶界能和腐蚀沿晶界发展的总体趋势.

图6 取向成像显微图

图7为2种钢的取向差分布图.由图可见,Cr的加入使得合金钢B的小角度晶界和亚晶结构较合金钢A分布密集,这可能是由于Cr在Fe中的固溶降低了钢的层错能,使钢在热形变过程中出现大量的低能晶内界面,同时,Cr易在晶界处偏聚或析出,对晶界的迁移产生钉扎,对高能的大角度晶界的贯通起到阻碍作用.统计结果显示:合金钢A的小角度晶界(≤15°)为47%,合金钢B的小角度晶界为59%,与之对应,合金钢B的大角度晶界比例明显低于合金钢A.研究表明,各种取向的晶界中,大角度晶界的晶界能较高,该处的原子活性较大,反应速度常数也相对较高,耐腐蚀性能较差;相反,小角度晶界的原子错排度较低,晶界能也相对较低,而且能够切断大角度晶界的连接性,有效抵御腐蚀沿大角度晶界发展的能力较强[13].与此同时,腐蚀往往容易在晶界以及位错等缺陷处萌生和发展,大角度晶界比例的下降有利于耐蚀性的提高.

图7 取向差分布图

3 结论

1)低合金钢中Cr的含量对货油舱O2-CO2-SO2-H2S的湿气环境腐蚀有重要影响,3%Cr含量较1%Cr含量的实验钢年腐蚀速率降低了38%.

2)货油舱O2-CO2-SO2-H2S的湿气环境腐蚀过程中,腐蚀产物膜呈分层结构,表层为α-FeOOH,γ-FeOOH 与FeS2,Fe1-xS,S组成的相间分布的结构,内层主要为针状α-FeOOH,γ-FeOOH组成的相对致密结构,当实验钢Cr含量上升到3%时,内层腐蚀产物出现Cr的明显富集,达13%左右.

3)3 %Cr较1%Cr低合金钢的大角度晶界数量减低,同时相对增多的小角度晶界能够有效地阻止腐蚀沿大角度晶界的发展,从而提高耐蚀性能.

[1]Soares C G,Garbatov Y,Zayed A,et al.Influence of environmental factors on corrosion of ship structures in marine atmosphere [J].Corrosion Science,2009,51(9):2014-2026.

[2]Soares C G,Garbatov Y,Zayed A,et al.Corrosion wastage model for ship crude oil tanks[J].Corrosion Science,2008,50(11):3095-3106.

[3]Shiomi H,Kaneko M,Kashima K,et al.Development of anti-corrosion steel for cargo oil tanks[C]//TSCF2007Shipbuilder Meeting.Busan,Korea,2007:1 -8.

[4]Kashima K,Tanino Y,Kubo S,et al.Development of corrosion resistant steel for cargo oil tanks[C]//Shipbuilding Technology ISST.Osaka,Japan,2007:5 -10.

[5]Sakashita S,Tatsumi A,Imamura H,et al.Development of anti-corrosion steel for the bottom plates of cargo oil tanks[C]//Shipbuilder Technology ISST.Osaka,Japan,2007:1-5.

[6]Schmitt G.Effect of elemental sulfur on corrosion in sour gas systems[J].Corrosion,1991,47(4):285 -307.

[7]Soares C G,Garbatov Y.Reliability of maintained,corrosion protected plates subjected to non-linear corrosion and compressive loads[J].Marine Structures,1999,12(6):425-445.

[8]Imai S,Katoh K,Funatsu Y,et al.Development of new anti-corrosion steel for COTs of crude oil carrier[C]//Shipbuilder Technology ISST.Osaka,Japan,2007:11-20.

[9]Inohara Y,Komori T,Kyono K,et al.Development of corrosion resistant steel for bottom plate of COT[C]//Shipbuilder Technology ISST.Osaka,Japan,2007:33 -36.

[10]柳伟,樊学华,李少飞,等.油轮舱CO2-O2-H2S-SO2湿气环境中低合金钢的腐蚀行为[J].北京科技大学学报,2011,33(1):33 -39.

Liu Wei,Fan Xuehua,Li Shaofei,et al.Corrosion behavior of low alloy steels in a CO2-O2-H2S-SO2wet gas environment of crude oil tanks[J].Journal of University of Science and Technology Beijing,2011,33(1):33 -39.(in Chinese)

[11]杨建炜,张雷,丁睿明,等.X60管线钢在湿气和溶液介质中的H2S/CO2腐蚀行为[J].金属学报,2008,44(11):1366-1377.

Yang Jianwei,Zhang Lei,Ding Ruiming,et al.H2S/CO2corrosion behavior of X60 pipeline steel in wet gas and solution [J].Acta Metallurgica Sinica,2008,44(11):1366 -1377.(in Chinese)

[12]张成全,吴建生,郑文龙,等.耐候钢表面稳定锈层形成机理的研究[J].腐蚀科学与防护技术,2001,13(3):143-146.

Zhang Chengquan,Wu Jiansheng,Zheng Wenlong,et al.Formation mechanism of protective rust on weathering steel[J].Corrosion Science and Protection Technology,2001,13(3):143 -146.(in Chinese)

[13]方晓辉,时立迎.形变退火后铁素体不锈钢的晶界组成及腐蚀特性[J].热加工工艺,2011,40(14):154 -156.

Fang Xiaohui,Shi Liying.Constitute and corrosion behaviors of grain boundary in cold-rolled and annealed ferritic stainless steel[J].Hot Working Technology,2011,40(14):154 -156.(in Chinese)

Environment corrosion behavior of cargo oil tank deck made of Cr-contained low-alloy steel

Liang Jinming Tang DiWu Huibin Wang Lidong

(National Engineering Research Center of Advanced Rolling Technology,University of Science and Technology Beijing,Beijing 100083,China)

Abstract:In order to develop a low-alloy anti-corrosion steel for the deck of cargo oil tank and understand the corrosion mechanism,the corrosion behavior of low-alloy steels containing different levels of Cr in a moisture gas of O2-CO2-SO2-H2S were investigated using cargo oil tank corrosion simulation device.After the corrosion test,corrosion rate was measured firstly,then the morphology of corrosion product films was observed by SEM(scanning electron microscope).The phase composition and structure of corrosion product film were analyzed by EDS(energy dispersive spectroscopy)and XRD(X-ray diffraction).EBSD(electron backscattered diffraction)was used to analyze the effect of the size of grain boundary angle on corrosion property.The results show that moisture corrosion product film of cargo oil tanks on the upper deck is composed of α-FeOOH,γ-FeOOH,element S,FeS2,Fe1-xS and FeS,displaying a multi-layered structure.Compared with 1%Cr steel,the corrosion rate of 3%Cr steel decreases significantly.When the Cr content reaches 3%,Cr enrichment forms in the inner layer of corrosion product film.In addition,the proportion of large angle grain boundary in 3%Cr steel is lower.With the increase of Cr content in a certain range,low-alloy steel may show good corrosion resistance.

Key words:content of Cr;cargo oil tanks;corrosion product film;large angle grain boundary

中图分类号:TG172.3

A

1001-0505(2013)01-0152-06

doi:10.3969/j.issn.1001 -0505.2013.01.029

收稿日期:2012-05-25.

梁金明(1988—),男,博士生;武会宾(联系人),男,博士,副研究员,wuhb@ustb.edu.cn.

基金项目:国家科技重大专项资助项目(2011ZX05016-004)、“十二五”国家科技支撑计划资助项目(2011BAE25B00).

引文格式:梁金明,唐荻,武会宾,等.含Cr低合金钢货油舱上甲板环境腐蚀行为[J].东南大学学报:自然科学版,2013,43(1):152-157.[doi:10.3969/j.issn.1001 -0505.2013.01.029]