织物刺破与顶破测试方法对比研究

2013-09-17杜赵群于伟东

朱 静,杜赵群,于伟东

(东华大学a.纺织学院;b.产业用纺织品教育部工程研究中心,上海 201620)

织物刺破与顶破测试方法对比研究

朱 静a,杜赵群b,于伟东a

(东华大学a.纺织学院;b.产业用纺织品教育部工程研究中心,上海 201620)

将日常生活中作用于人体的尖锐硬物抽象为不易折断、无穷大曲率的针形尖锐硬物和不易折断、有一定曲率的球形尖锐硬物,实施织物的刺破和顶破测试方法对比研究,分析了圆锥顶角和刺破速度对织物刺割强力的影响以及顶破钢球直径、顶破速度和夹环半径对织物顶破强力的影响.通过从织物破坏力值和破坏形态两方面对比刺破和顶破测试方法的异同,发现刺破圆锥和顶破钢球曲率半径不同,刺破破坏形态孔径尺寸比顶破的小;随着圆锥顶角和钢球直径的减小,刺破和顶破织物的强力也减小,对织物破坏而言,刺破比顶破更易、更需要有效防护,但低速对刺破强力和顶破强力的影响不显著.

织物;刺破强力;顶破强力;破坏形态

织物的刺破与顶破测试是两个相似的过程,均为固定织物边缘,通过刺破圆锥和顶破钢球对织物进行力学破坏的过程.顶破性能和刺破性能可提供织物的多向强伸性能特征信息,特别适用于针织物、三相织物、非织造布及降落伞等织物的应用强度检验.而如何通过试验仪器的测试和相应的标准有效地表征纺织材料实际应用时的顶破与刺破危险性,尤其是对穿着者的人身安全,是极为重要的,也是织物安全与可靠性方面的重要研究点之一[1-2].

目前,对于织物的刺破和顶破的研究,主要集中在刺破与顶破机理研究及研发具有高刺破和顶破强力的纺织材料与纺织产品方面[3-6],而对于刺破和顶破测试影响因素的研究较少.国内外对刺破的标准研究为标准刀具类的刺割和针刺,即使用锋利刀具或直径小的圆锥刺针,但均易折断,与人体在活动过程遇到的尖锐硬物不易折断相比显得不足.尖锐硬物可近似为有一定曲率的圆球硬物,与织物钢球顶破过程相似;非常尖锐的硬物则可近似为无穷大曲率的刺针,与织物圆锥刺破过程相似.织物钢球顶破性能研究已有标准测试方法[7-8],而对于圆锥刺破的研究相对较少[9-11].

为了研究尖锐硬物与织物的相互作用,有必要分析不易折断的圆锥形刺破试验,用于更好地表达织物的实际可能刺破的破坏性能.虽然钢球顶破和圆锥刺破机理不同[12-14],但从钢球和圆锥对织物的破坏形态来看,有其相似性,因此,有必要分析刺破和顶破测试的关系.本文从织物破坏力值和破坏形态方面,研究圆锥顶角、刺破速度对织物刺破强力的影响,以及顶破钢球直径、顶破速度和夹环半径对织物顶破强力的影响,并分析刺破和顶破的相互关系.

1 织物刺破与顶破测试分析

1.1 试验材料

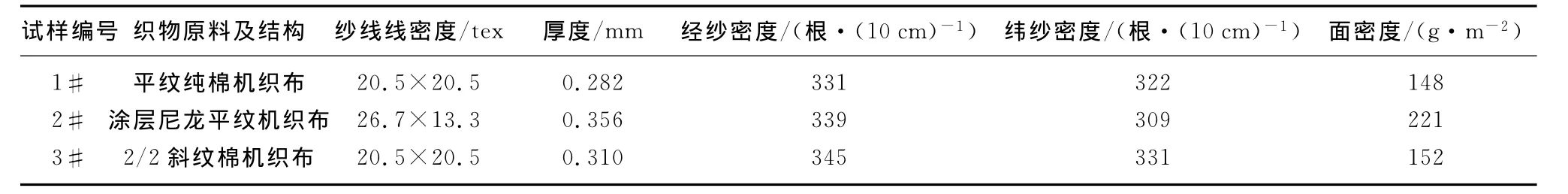

选取6种织物试样进行刺破与顶破试验,试样具体规格如表1和2所示.将布料裁剪成直径为60 mm圆形试样,平整并置于温度为(20±2)℃和相对湿度为(65±5)%条件下平衡24h,用于刺破和顶破试验.

表1 机织物试样参数规格Table 1 Specification of woven fabric samples

表2 针织物试样参数规格Table 2 Specification of knitted fabric samples

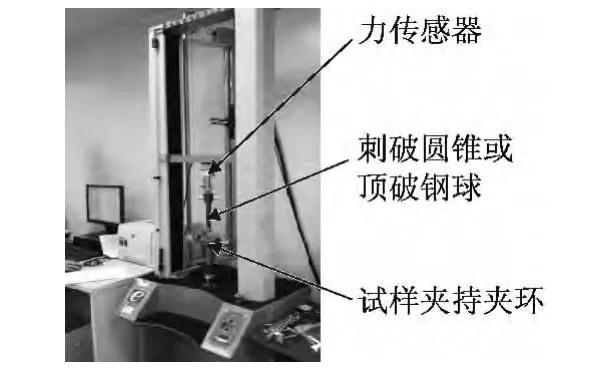

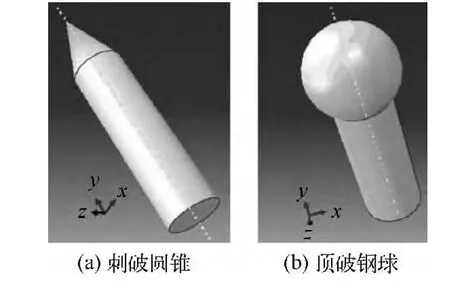

1.2 试验仪器

采用MY 9000S型电子织物仪(如图1所示)实施织物的刺破和顶破试验,力传感器量程可选为100~5 000N,运行速度可调为1~1 000mm/min.刺破圆锥和顶破钢球分别模拟不易折断的、曲率无穷大和定曲率半径的硬物,其中刺破圆锥选择了圆锥顶角为20°和40°两种,钢球直径选择20,25和38 mm 3种(如图2所示),试样夹持夹环半径选择20和25mm两种(如图3所示).试验中的刺破强力和顶破强力均为3次试验结果的平均值.

图1 顶刺破复合仪器图Fig.1 Instrument of bursting and spiking

图3 试样夹持夹环图Fig.3 Clamp-ring

图2 刺破圆锥与顶破钢球图Fig.2 Spike cone and bursting ball

2 试验结果与分析

2.1 刺破试验结果与分析

2.1.1 圆锥角度对刺破性能的影响分析

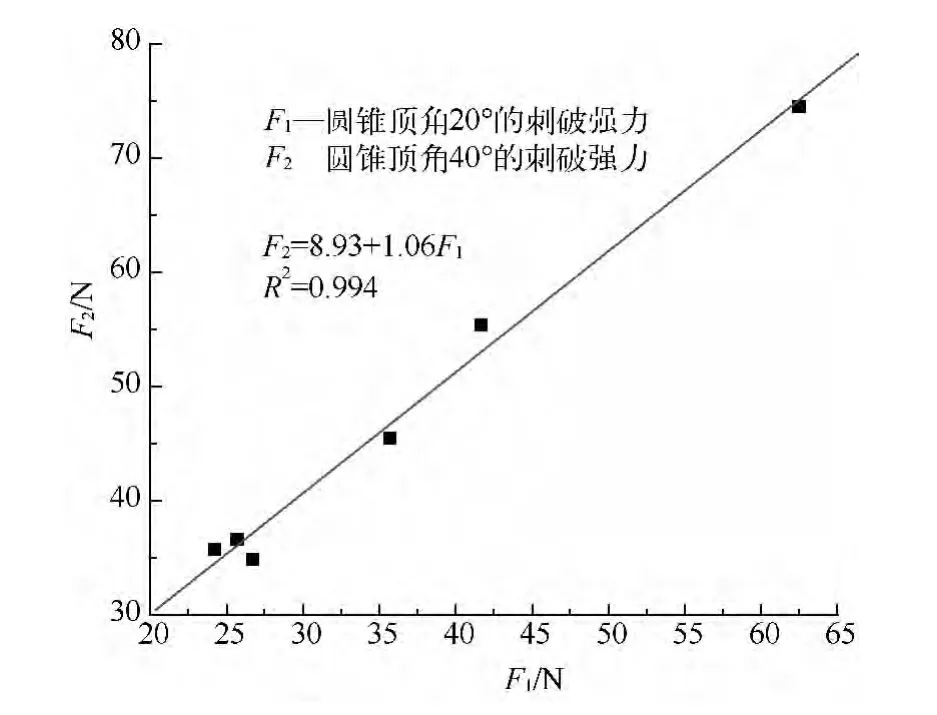

图4 圆锥顶角与刺破强力关系图Fig.4 Relationship of cone angle and spike strength

图5 不同圆锥顶角刺破下刺破强力间的相关系数图Fig.5 Correlation of spike strength of different cone angles

采用20°和40°圆锥顶角的刺破圆锥分别对织物进行刺破试验,6种织物的刺破强力试验结果如图4所示,二者的刺破强力关系如图5所示.由图4可知,20°圆锥的刺破强力小,40°圆锥的刺破强力大,表明随着圆锥顶角的增大,刺破强力也增大.另外,由图5可知,顶角为20°圆锥和40°圆锥下的刺破强力相关系数为0.994,说明两者存在显著的相关性,且圆锥顶角对刺破强力影响较大.分析原因,顶角小的刺破圆锥面积相对小,顶角大的刺破圆锥面积大,故顶角小的刺破圆锥在刺割织物过程中与织物接触面积小,承力的纱线根数较少,且因刺割断裂的纱线数量也少,织物的刺破强力减小.因此,从两种顶角的刺破圆锥的刺破强力试验结果可知,顶角越小,织物的圆锥刺破强力越小.从穿着者的安全角度考虑,圆锥顶角越小(即越尖锐的硬物),

越容易破坏织物而伤及穿着者的安全,故对不同用途的功能防护织物要针对使用条件进行相应结构和性能的选择,硬物越尖锐,对织物的结构和组成单元的性能要求越高.

2.1.2 刺破速度对刺破性能的影响分析

为研究刺破速度对织物刺破性能的影响,分别选择刺破速度为18,48和78mm/min,采用顶角40°的圆锥分别刺破6种织物,刺破强力试验结果如图6所示,刺破强力与刺破速度的显著性F检验关系如表3所示.

图6 不同刺破速度下的织物刺破强力结果图Fig.6 Fabric spike strength under different spike speeds

表3 刺破速度对刺破强力测试影响显著性分析表Table 3 Significance analysis of spike speed on spike strength

由图6可知,6种试样的刺破强力不同,取决于织物结构和构成织物的纱线性能.但对于每种试样而言,在3种测试速度下的刺破强力测试结果差异不大,没有统一规律.由表2进一步证明不同刺破速度对同一试样的刺破强力影响不显著.原因在于三种刺破速度虽有差异,但相对动态刺割速度1m/s而言为准静态刺破.因此,织物的刺破过程是织物与刺破圆锥接触过程中的接触纱线的断裂,夹持织物中的纱线由于纱线的传播速度较快而均受张力而发生变形[15],刺破破坏对织物快速刺割或冲击效应不明显.故当确定了织物试样和测试条件时,织物在准静态条件下的刺破强力受刺破速度影响小.

2.2 顶破试验结果与分析

2.2.1 钢球直径对顶破测试的影响分析

分别采用直径为20,25和38mm的钢球实施织物顶破试验,其顶破强力结果如图7,不同钢球直径顶破下顶破强力间的相关系数如表4所示.

图7 不同钢球直径下织物顶破强力图Fig.7 Fabric bursting strength under different ball diameters

表4 不同钢球直径顶破下顶破强力间的相关系数表Table 4 Correlation coefficients of bursting strengths under different ball diameters

由图7可以看出,钢球直径越大,织物顶破强力也越大.通过对比不同钢球直径下的织物顶破强力相关系数可知,钢球直径为20,25和38mm的织物顶破强力的两两相关系数分别为1.000,0.994和0.992,均高于0.990,说明使用不同直径的钢球测得的顶破强力之间具有显著相关性.因为随着钢球直径的增大,钢球与织物的接触面积增大,织物中同时受力的纱线或线圈的数量增大,导致织物的顶破强力增大.即钢球直径越小,织物顶破破坏需要的顶破强力也越小.从穿着者的安全角度考虑,钢球直径越小(即硬物曲率半径越小,越尖锐),尖锐硬物就越容易破坏织物而伤及穿着者的安全,故对不同用途的功能防护织物要针对使用条件进行相应结构和性能的选择,硬物越尖锐,对织物的结构和组成单元的性能要求也更高.

2.2.2 夹环半径对顶破测试的影响分析

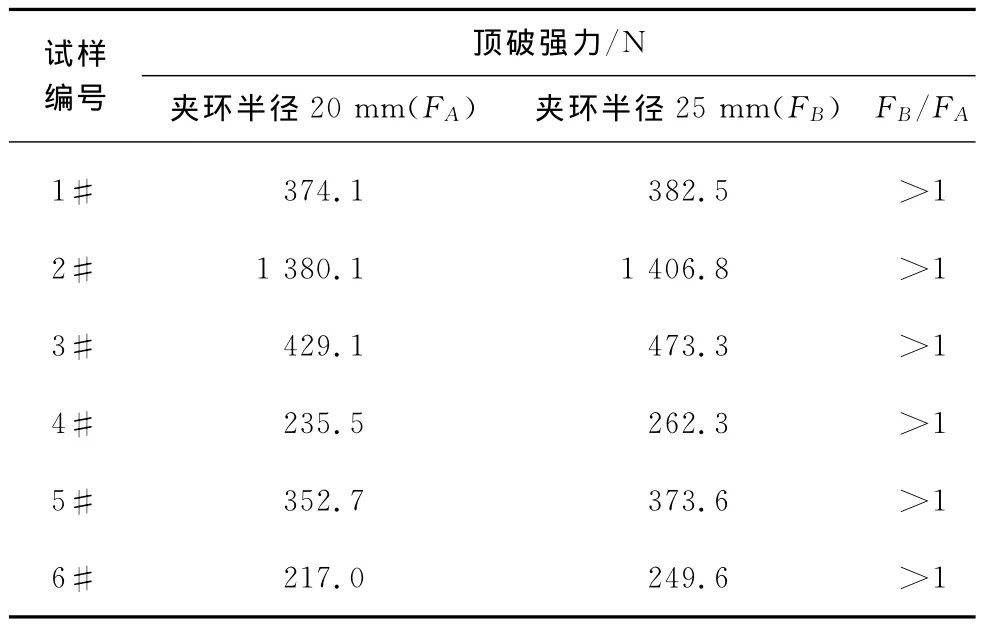

由钢球直径对顶破强力的影响分析可知,钢球直径越大,其顶破强力越大,原因在于织物顶破变形过程中增加了钢球边缘与织物接触的面积.本文采用变夹环半径为20与25mm夹持试样,测试织物的顶破强力,测试结果如表5所示.

表5 夹环半径对顶破测试影响数据表Table 5 Effect of clamp-ring radius exerts on bursting test

由表5知,夹环半径20mm的织物顶破强力FA比夹环半径25mm的织物顶破强力FB小(FB/FA的值均大于1),说明试样夹持夹环半径对织物顶破强力有影响,随着夹环半径增加,织物的顶破强力也相应增加.其原因在于随着夹环半径增加,同等断裂应变的织物至顶破的高度增加,增加了顶破钢球与织物圆形接触的边缘长度,织物受力面积增加,同时也增加了织物与钢球接触边缘的纱线起拱角度,提高了纱线断裂强力在顶破方向的分力,顶破强力增大.

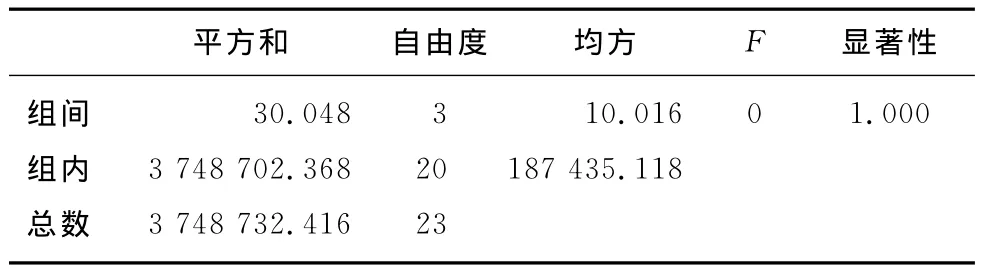

2.2.3 顶破速度对顶破测试的影响分析

采用50,150,250和350mm/min 4种顶破速度进行织物的顶破测试,研究不同顶破速度条件下对织物顶破强力的影响,其测试结果如图8所示,顶破强力与顶破速度的显著性F检验关系如表6所示.

图8 顶破速度对顶破测试影响数据图Fig.8 Effect of bursting velocity on bursting strength

表6 顶破速度对顶破测试影响显著性分析表Table 6 Significance analysis of bursting speed on bursting strength

根据图8和表6,可以发现不同织物的顶破强力虽有差异,但主要在于织物的结构和构成纱线的性能差异.但对于同种织物,不同顶破速度下的顶破强力变化不明显,由表6中的显著性水平的F检验结果证明了这一点.其原因在于顶破测试速度为低速,可忽略高速拉伸条件下的显著冲击力传播和应变率效应,因此,织物在低速的顶破过程中其纱线的断裂强力不受速度的影响.另外,由于织物顶破高度不变,顶破钢球与织物圆形接触的边缘长度和织物受力面积不变,同时织物与钢球接触边缘的纱线起拱角度不变,纱线断裂强力在顶破方向的分力不变.因此,顶破速度的变化对与织物顶破强力相关的断裂纱线在顶破方向的分力、边缘长度与织物受力面积均不产生显著影响.因此在低速下,顶破速度对织物顶破强力影响不大.

2.3 刺破与顶破测试对比分析分析

2.3.1 刺破强力与顶破强力的对比分析

为了明晰织物刺破强力与顶破强力的关系,基于所实施的织物刺破与顶破试验,选取20°圆锥和40°圆锥的刺破强力以及直径为20,25和38mm钢球的顶破强力作为对比进行分析(见表7所示),刺破与顶破强力的相关系数如表8所示.

表7 织物刺破强力与顶破强力结果表Table 7 Results of spike strength and bursting strength

从表7可以看出,同种织物在相同条件下的顶破强力要比刺破强力大,高了一个数量级.其原因在于顶破破坏为与钢球接触/分离边界处的织物圆形边缘的纱线达到同等应变,所有纱线的应变达到织物最小断裂应变;而刺破破坏首先是刺破圆锥的刺入,接着刺破力为织物刺破局部区域纱线沿着刺破圆锥表面相对滑动的摩擦力和该局部区域纱线在刺破圆锥轴向上的分力之和.另外,刺破测试所用的圆锥直径比顶破测试用的钢球直径小,则织物刺破局部区域的受力纱线数量少、纱线应变小,故在数值上织物的刺破强力远小于顶破强力.注:** 表示在0.01水平(双侧)上显著相关,* 表示在0.05水平(双侧)上显著相关.

表8 刺破强力与顶破强力间的相关系数表Table 8 Correlation coefficients between spike strength and bursting strength

由表7可知,圆锥刺破强力与钢球顶破强力间存在显著的相关性,相关系数均大于0.92.分析其原因,无论是织物的顶破还是刺破,其最后的破坏都是纱线的断裂或线圈的脱散.而对于织物而言,纱线强力大,组织结构牢固,其顶破强力必然较大,而这点也体现在织物的刺破强力上.所以,织物刺破强力和顶破强力的大小,都是由织物本身的组织结构和纱线强力等因素决定的,即通常顶破强力大的织物,其刺破强力也相对较大.刺破与顶破的相同之处还在于二者均为各向同性施力,即在织物切平面内的每个方向上均是同等接触,织物的径向应变相等.

刺破与顶破的不同之处是刺破圆锥的曲率半径为0,而顶破钢球的曲率半径远大于经纱间或纬纱间的空隙,决定了顶破破坏为织物圆形接触边缘的纱线整体上处于织物最小断裂应变时的受力之和,而刺破破坏由于是先刺破织物,刺破力为纱线与刺破圆锥表面相对滑动的摩擦力和该局部接触区域纱线拉伸力在刺破圆锥轴向上的分力之和.具体表现为刺破和顶破时织物的受力分布不同,顶破过程从宏观看,织物类的片层由圆环形钳口边缘逐步向中心,辐射力逐步密集,因而,在单位宽度(单位圆弧长度)中受力逐步增大.但是在变形后,织物类片层的球冠部分因为织物与钢球接触、相压,产生摩擦,而使部分拉伸力由摩擦力所承担,因而在球冠部分,织物所受拉伸力反而减小.因此,织物片层在各同心圆环的比较中,只有在变形后织物片层的球冠与钢球分离点处受力才最大[11].刺破过程中对于低紧度织物,由于圆锥周围的纱线相互滑移和挤压,由圆锥到夹持区域的织物紧度逐渐减小,纱线受到的应变不同,纱线受力不均匀;而且尖锐、较小圆锥半径的刺破圆锥和柔性织物决定织物刺破更多是刺破圆锥破坏织物局部微小区域后从织物中穿出,刺破力为纱线与刺破圆锥表面相对滑动的摩擦力和纱线拉伸力两者在刺破圆锥轴向上的分力之和.因此在相同条件下,织物的刺破强力小于顶破强力,二者具有一定的相关性.

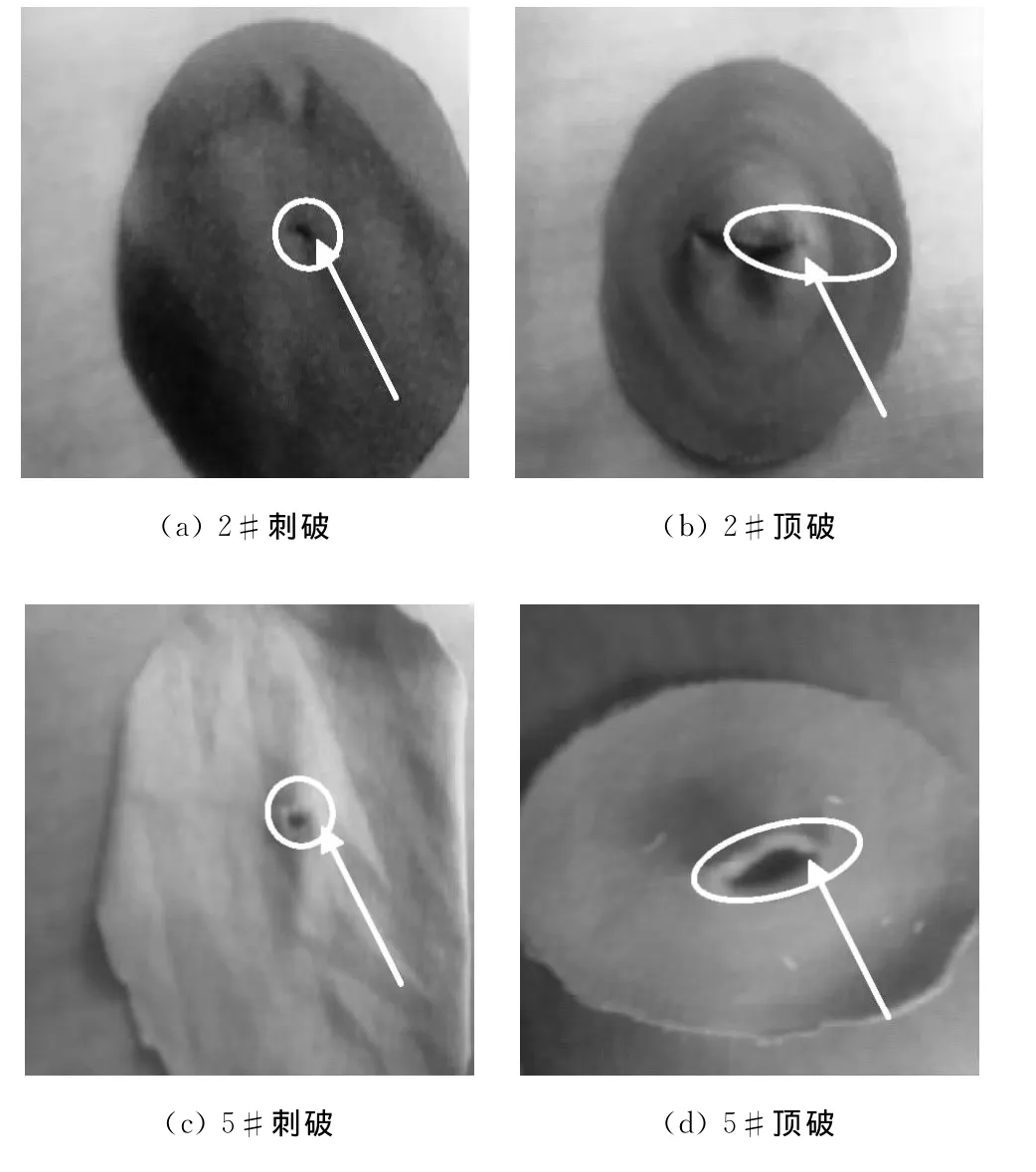

2.3.2 刺破与顶破破坏形态的对比

为了进一步分析织物刺破与顶破的区别,选取了经刺破破坏和顶破破坏的典型涂层平纹机织布(2#)和反面起绒针织布(5#)的破坏形态图,进行破坏对比分析,结果如图9所示.

图9 织物刺破与顶破破坏形态图Fig.9 Fabric destructive shapes after spike test and bursting test

由图9可知,刺破测试对织物造成的破坏相对于顶破测试,其破坏面积比较小.对于涂层平纹机织物而言,其刺破破裂虽然也是形成平行于织物纵向的裂口,破口呈一条直线,但是其产生的直线与顶破测试产生的直线相比,长度更短.经过研究发现,刺破的主要表现都是纱线或线圈的移动,织物都是各向异性材料,当刺破圆锥与织物中的纱线接触并相互作用时,织物表现为多向受力,织物结构中各处受力是不均匀的.首先,圆锥带动织物纱线移动,纱线受到拉伸,刺破过程属于准静态,在织物与圆锥的刺破过程中纱线不均匀地承担刺破的反作用力,距离越远变形越小,呈梯度递减储能也减少;最后,与圆锥接触的纱线全部断裂.这个原理与织物的顶破原理相比,可知刺破较易破坏织物,只需给予一定的外力,织物便会被刺破,其破坏的织物产生的破裂面积要比顶破破坏测试的小.无论是针织物破洞的面积还是机织物裂口的长短,均比顶破测试小.

从图9中还可以看出,顶破测试对织物产生的破裂情况比较严重,裂口都比较大.对于平纹机织布会形成平行于织物纵向的裂口,由于织物各向异性,其破口呈一字线;而针织织物因为线圈的脱散,裂口为破洞形状.但织物在受到顶破作用时,会在某一强力最弱处首先产生破坏,进而在此破坏处产生应力集中,随着试验的进行,织物在破坏的周围会有大量的纱线断裂、滑移或线圈脱散,于是裂口便沿纵向不断扩展,最后致使其破裂.

3 结 语

本文通过采用圆锥和钢球模拟生活中作用于着装人体的尖锐硬物,进行织物的刺破和顶破测试方法对比研究.刺破试验结果表明,40°圆锥的刺破强力大于20°圆锥的刺破强力,表明刺破强力随着圆锥顶角的减小而减小,且两者相关系数高达0.99,说明圆锥越尖锐,织物越易被刺破.顶破试验结果表明,织物顶破强力随钢球直径和夹环半径减小而减小,钢球直径为38,25和20mm的织物顶破强力的相关系数均高于0.99,具有显著相关性,也说明钢球直径越小,曲率越大,织物越易被顶破.试验结果还表明,圆锥刺破强力与钢球顶破强力间相关性显著(相关系数均大于0.92),其原因在于两者都是由织物的本身的组织结构和纱线强力等因素决定的,即通常顶破强力大的织物,其刺破强力相对也较大.但试验结果表明,在低速或准静态条件下的顶破和刺破强力与速度的关系不显著.另外,刺破测试对织物造成的破坏相对于顶破测试,其破坏面积比较小,对于经纬向(或纵横向)贡献率差异大的织物而言,刺破破坏形态多为破洞形状,各向异性显著的织物的顶破破坏形态多呈现一字形,因此对于此类织物,圆锥刺破对织物的破坏比钢球顶破破坏更严重.

参 考 文 献

[1]于伟东.纺织材料学[M].北京:中国纺织出版社,2006:300.

[2]李丽娟,蒋高明,缪旭红.柔性防刺材料的现状与发展[J].产业用纺织品,2010(8):8-12.

[3]ALPYILDIZ T,ROCHERY M,KURBAK A,et al.Stab and cut resistance of knitted structures:A comparative study[J].Textile Research Journal,2011,81(2):205-214.

[4]郭静荷,姜亚明.防刺个体装甲材料的发展与现状[J].产业用纺织品,2004(6):5-8,13.

[5]顾肇文.柔性复合防刺服机理研究[J].纺织学报,2006,27(8):80-84.

[6]邱冠雄,姜亚明,刘良森.反恐纺织品的发展和研究探索[J].天津工业大学学报,2003,22(4):18-20.

[7]BS EN12332 -1:1999 Rubber-or plastics-coated fabricsdetermination of bursting strength part 1:Steel ball method[S].

[8]GB/T 8878—2002 棉针织内衣[S].

[9]NIJ 0115.00 Stab resistance of personal body armor[S].

[10]Psdb Stab resistance standard for body armour 1999,Police scientific development branch home office[S].

[11]GA 68—2008 警用防刺服[S].

[12]李育民,陈黎曦,蒋素禅,等.试论织物和针织物的顶破面积增加率和顶破强度折算系数[J].针织工业,1983(5):1-5.

[13]杨芳,于伟东.气密性涂层织物的撕裂和顶破性能探讨[J].中国个体防护装备,2007(2):13-15.

[14]GB/T 19976—2005 纺织品顶破强力的测定钢球法[S].

[15]练军,顾伯洪,王善元.织物及其复合材料的弹道冲击性能[J].纺织学报,2006,27(8):109-112.

Study on Measuring Methods of Spike-Resistant and Bursting-Resistant Properties of Fabric

ZHUJinga,DUZhao-qunb,YUWei-donga

(a.College of Textiles;b.Engineering Research Center of Technical Textiles,Ministry of Education,Donghua University,Shanghai 201620,China)

The effects of incisive objects acting on wearable fabrics on body in daily activity were studied,where incisive objects were assumed to be rigid cones and balls with radius of curvature.The comparisons between spike-resistant and bursting-resistant properties had been conducted,and the effects of cone angle and spike velocity on spike strength and the effects of ball diameter and bursting velocity as well as clamp-ring radius on bursting strength were both studied.Based on the analyses of the differences between spike-resistant and bursting-resistant methods to fabric according to destructive strength and destructive shape,the results showed that the size of destructive shape of spike-resistant test was smaller than that of bursting-resistant test,and the radius of curvatures of the spike cone was different with that of the bursting ball.Moreover,the spike strength and bursting strength of fabrics both decreased with the decreasing of cone angle and ball diameter,which showed that the spike-resistant property should be effectively improved for easily destructive behaviour to fabric compared with bursting-resistant property,while quasi-static destructive velocity had no significant effects on the spike strength and bursting strength of fabrics.

fabric;spike strength;bursting strength;destructive shape

J 523.1

A

1671-0444(2013)06-0726-06

2012-12-31

国家自然科学基金资助项目(51203022,11272086);中央高校基本科研业务费专项资金资助项目(13D110129)

朱 静(1988—),女,湖北武汉人,硕士研究生,研究方向为功能防护纺织材料的结构与性能表征.E-mail:2100118@mail.dhu.edu.cn

杜赵群(联系人),男,副教授,E-mail:duzq@dhu.edu.cn