东方电气(广州)重型机器联合厂房钢结构加工制作工艺

2013-09-17马世龙

马世龙

(中国十五冶金建设集团有限公司,湖北 武汉 430075)

1 工程概况

东方电气(广州)重型机器联合厂房工程位于南沙区黄阁镇连溪大道,为单层重型钢结构厂房工程,厂房建筑面积56521m2,长346.65m,宽163.05m,屋顶最大高度35.73 m,长度方向为18 m间距的21根钢柱组成,宽度方向分五跨,跨度依次为AB跨24m、CD跨36m、EF跨36m、GH跨30m、JK跨30m,在厂房的CD跨上层设置了最大起重能力为600 t的行车,该工程总用钢量15 416 t。整体结构效果如图1所示。

2 钢结构主要特点

图1 东方电气(广州)重型机器联合厂房建筑效果

钢柱为三阶钢柱,下柱为双肢格构柱,中柱为“双联六口”箱型柱,上柱为焊接组合工字型柱。柱高(长)43.9 m,单柱最大质量90 t。

屋梁为焊接组合工字型变截面,最大截面宽1200 mm,高2500mm。

钢吊车梁跨度18 m,截面为组合焊接工字型等截面,高4 500 mm,宽850 mm,单根质量30 t。

3钢结构制作难点

本工程钢材主要为Q235B和Q345B两种材质,所有主材拼接焊缝均要求等强焊透,其焊缝质量等级为一级,受拉对接焊缝应达到一级焊缝的质量要求。由于钢构件尺寸大、结构复杂,所使用的钢板属于厚板和特厚板,造成整个工程的钢结构制作相当有难度,具体体现在以下方面:

(1)该工程主要构件均由焊接H型钢组成,部分巨型柱、梁需分段制作,最终由多个大型焊接构件拼装组成,在拼装时由于构件变形使构件整体存在内部应力,从而影响焊缝的受力情况,最终影响整个构件的结构安全,因此控制拼装焊缝质量,成为该工程的一项技术难点。巨型柱结构效果如图2所示。

图2 巨型柱结构效果

(2)钢板较厚,最厚达100 mm,本工程的焊接显得非常有难度,尤其是巨型柱、屋梁、吊车梁、钢柱牛腿等焊接,如何控制焊接时的焊接应力引起的变形,如何确保全熔焊接透一次性合格,这是该工程的一项技术难点。

(3)由于厚板焊接时拘束度大,节点复杂,焊接残余应力大,焊缝施焊熔敷金属量大,施焊作业时间长,在焊接过程中容易产生热裂纹和冷裂纹,有的甚至在焊后几天才出现裂纹(延迟裂纹)。

4 钢结构制作工艺

4.1 主要工艺流程

零件下料→零件边缘加工和坡口加工→组装→坡口质量检查→焊接→焊缝外观检查→焊缝无损检测。

4.2 主要焊接设备

普通门式埋弧焊机:主要用于焊接H型钢、T型焊缝的焊接。

交流和直流焊条电弧焊:用于打底焊缝的焊接。

碳弧气刨机:主要用于焊缝根部清根。

半自动CO2气体保护焊机:用于各类T型焊缝和角焊缝的焊接。

4.3 焊接坡口

合理选择焊接坡口对焊接质量至关重要,焊接坡口主要根据行业标准《建筑钢结构焊接技术规范》JGJ81-2002进行选择。板厚大于等于10mm的对接焊缝采用V型坡口;板厚大于等于20 mm的对接焊缝采用X型坡口;腹板厚度大于等于25 mm的钢柱及吊车梁翼缘与腹板T型焊缝,采用K型坡口焊接。

4.4 焊接操作要求

(1)根据《建筑钢结构焊接技术规程》JGJ81-2002要求,考试合格取得相应项目部资格的合格焊工担任该项目钢结构焊接工作,同时要求具有一定的焊接经验。

(2)焊接前根据《建筑钢结构焊接技术规程》JGJ81-2002进行焊接工艺评定,检测试焊焊缝性能,选择最佳焊接工艺,进行交底,焊接作业人员根据最佳焊接工艺指导书要求进行焊接作业。

(3)焊前对焊丝、焊条根据说明书和规范要求进行烘干,并放入保温筒内随取随用。

4.5 焊接质量控制

(1)对异形厚板结构可设置胎膜夹具,对构件进行拘束来控制变形。本工程根据构件的形状,制作胎膜夹具,将构件处于固定状态下进行装配、定位、焊接,从而控制焊接变形。

(2)厚板焊接后的角变形控。必须对每条焊缝正反两面分阶段反复施焊,或同一条焊缝分两个时段施焊。施焊时随时观察角变形情况,准备翻身焊接,以尽可能减少焊接变形和焊缝内应力。

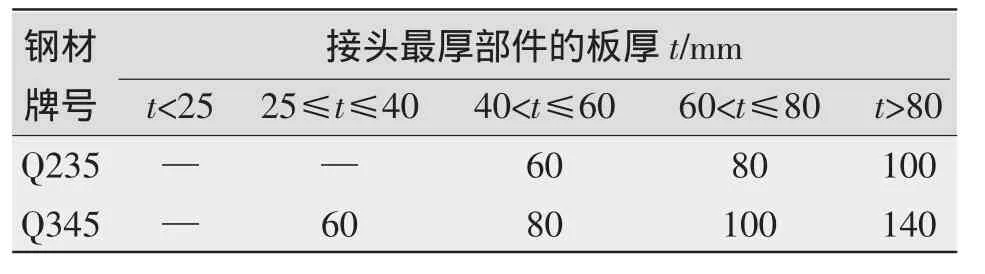

(3)厚板焊接产生热裂纹和冷裂纹的主要原因与焊后冷却速度有关,在本工程中采取焊前预热、焊后保温、消除应力等措施来防止焊接裂纹产生。焊前预热焊缝区,焊接预热温度如表1所示。

表1 常用钢材最低预热温度要求 ℃

在焊接过程中必须注意焊缝层间温度的控制措施,如果层间温度不控制,焊缝区域会出现多次热应变,产生的残余应力对焊缝质量不利。一般层间温度控制在100℃~200℃,为了保持该温度,厚板焊接时要求一次性焊接连续作业完成。

为防止热影响区快速冷却到产生冷裂纹的区间,需要采取保温措施。在焊后温度高于150℃时,采用石棉布覆盖焊缝区1~2h;在焊缝温度低于150℃时,采用火焰紧急加热,使焊缝区域温度恢复到150℃以上,再用石棉布覆盖焊缝1~2 h。

对中间层焊缝进行消除应力处理,用圆头小锤头或小型震动工具轻微锤击焊缝,但不要对根部焊缝或坡口边缘的母材进行锤击。

5 焊接质量保证

5.1 焊接过程质量控制

下料尺寸检查→焊接坡口尺寸检查→组装尺寸和坡口间隙尺寸检查→焊条合规检查→检查是否按焊接工艺指导作业书作业→焊缝外观尺寸检查→焊缝无损检测。

5.2 项目管理质量控制

(1)建立完善的质量管理体系,落实质量职责,责任到人,严格监控钢结构制作过程质量控制。

(2)制定严格的材料管理制度,工程所需的原材料必须是合格供应商提供的优质品,无证产品一律不准进厂。

(3)组织技术人员,认真阅读图纸,确定关键工序,编制施工工艺卡,进行评定,在制作前对所有构件均在钢平台上放样,量取实际尺寸。

(4)钢结构制作过程中,严格执行自检、互检、专检制度,每道工序必须在自检达到优良标准后,才能进行下一道工序,检验工作落实到人,对不符合质量目标的构件,及时标识返修,杜绝不合格品流入下道工序。

6 结论

(1)本工程属于重型机械厂房钢结构,焊接质量直接影响到该工程的质量和整体经济效益,通过上述技术措施和工艺方案的落实,解决了一系列厚板焊接质量控制难点,使该项目的钢结构焊接工作得到了有效的控制,产品的焊接质量、外形尺寸均符合验收规范和设计要求,焊缝一次性检查验收合格率达95%以上。

(2)该项目用钢量规模大,多半使用钢材属于厚板和特厚板,其钢结构制作难度大,其焊接技术经验,对公司今后类似工程具有较大的借鉴价值。