30万M3高炉煤气柜主要部件的焊接

2013-09-17范超越

李 轶,范超越

(中国十九冶集团有限公司 煤气柜工程分公司,四川 成都 611730)

1 项目的质保体系和管理

重钢环保搬迁30万m3高炉煤气柜是目前国内所有的煤气柜中容量最大的一个类型。在公司领导下,调集一批懂技术,会管理、有经验并参加过攀钢12万m3曼型气柜,武钢10、12万m3曼型柜,酒钢16.5万m3新型高炉煤气柜等各种煤气柜施工的工程技术人员和管理人员,成立中国十九冶重钢煤气柜工程项目经理部,直接领导和管理本工程,实行项目法管理。

项目部管理体系为:项目经理—总工兼质量代表—施工经理—作业层班组。管理上进行了以下几个方面的工作:

(1)根据项目实际情况与总包方一起成立了三级质保体系。

(2)抽调全公司优秀焊工进行摸底、考试、焊前培训。

(3)根据现场焊接条件、焊接材料、焊接环境和焊接设备进行CO2气体保护焊的立向下焊焊接试验,并进行焊接工艺评定试验,以确定焊接工艺参数和焊缝的机械性能。

(4)该煤气柜的侧板和活塞板均选用Q235B钢材,为了保证焊接质量,先模拟现场的施焊条件做焊接工艺性能评定试验,在此基础上编制焊接工艺指导书。

⑤根据焊接工艺评定报告对作业层进行详细的焊接技术交底。

⑥及时跟踪检查焊接质量,并根据实际情况及时调整焊接工艺。

⑦组织施工、技术、材料等有关部门负责人和技术人员,从人员、设备、材料、工艺方法、工作环境(即4M1E)五个方面分析不合格原因,找出纠正措施,形成纠正措施建议。

2 煤气柜焊接要点

重庆钢铁(集团)有限责任公司环保搬迁30万m3高炉煤气柜主要由59带侧板和32组立柱共同组成一个圆形的新型煤气柜结构。每带32块侧板,四组防回转立柱,28组一般立柱。煤气柜侧板结构为侧板与T型钢焊接组成的结构单元,共有22种不同类型的侧板结构;侧板安装接头型式为V型坡口加衬垫的对接接头,外侧为T型接头的角焊缝,其中防回转立柱为内外角焊缝。

2.1 结构尺寸和焊接量

2.1.1 结构尺寸

防回转立柱规格 H525×300×112×20(30),材质Q235-B;一般立柱规格 H488×300×11×18,材质Q235-B;T 型钢规格 T122×175×7×11,材质 Q235-B;侧板尺寸规格约6 300×1 800,材质Q235-B。

2.1.2 焊接量

(1)每个侧板单元的焊接量如表1所示。

表1 每个侧板单元的焊接量

(2)焊接侧板结构单元的工程量约为34 000 m。

2.2 焊接施工特点

(1)焊接质量要求高,焊缝有气密性要求;(2)结构精度要求高;(3)焊缝多为立、横焊,对焊工技能要求高;(4)施工期紧,且遭遇冬雨季现场作业环境。

2.3 焊接节点

焊接节点如图1所示。

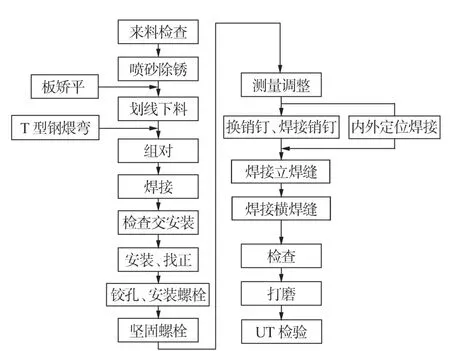

2.4 焊接流程

焊接流程如图2所示。

图1 焊接节点

2.5 正式焊接

(1)焊接材料。

①CO2焊采用H08Mn2SiA焊丝,直径φ1.2 mm。

②使用的CO2气体纯度应满足焊接要求,焊接前保持干燥。

③焊条电弧焊焊接时,碳素钢和碳素钢焊接、碳素钢和低合金钢焊接采用J426或J427;低合金钢和低合金钢焊接采用J506或J507。

(2)焊前准备。

①焊接坡口。

图2 焊接流程

a.焊接坡口按照图纸尺寸采用机械加工的方法开制;b.焊接接头组对时,焊接坡口保持平整,坡口间隙、错边量、棱角度、结构尺寸均应符合图纸要求;c.应将坡口表面及两侧10 mm内的水、铁锈、油污、积渣和其他有害杂质清理干净;d.焊接前使用的焊条按说明书要求烘干。

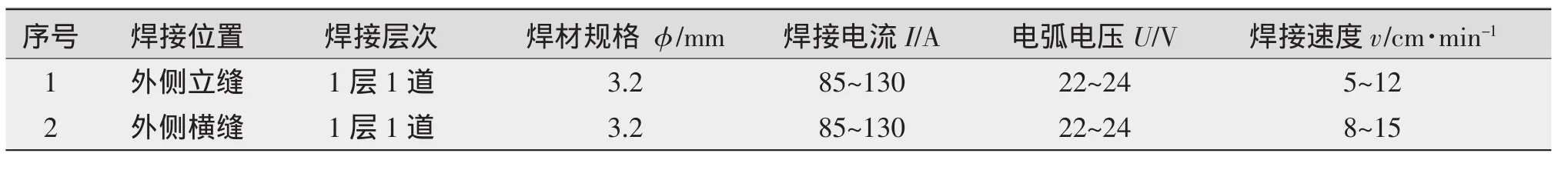

(3)焊接工艺参数如表2~表4所示。

(4)焊接环境。

①焊接环境出现下列任一情况时,须采取有效防护措施:气保护焊时风速大于2 m/s,焊条电弧焊时风速大于10 m/s;雨雪环境;焊件温度低于-10℃。

②当焊件温度为-10℃~0℃时,在始焊处100mm范围内采用氧乙炔焰预热到15℃以上。

表2 内侧焊缝焊条电弧焊工艺参数

表3 内侧焊缝CO2焊工艺参数

表4 外侧焊缝焊条电弧焊工艺参数

(5)焊接操作纪律。

①必须在坡口内引弧,禁止在非焊接部位引弧;②防止地线、电缆线、焊钳与结构打弧;③多层焊的各焊层间的接头应错开,接弧处要焊透与熔合;④每条焊缝尽可能一次焊完。

(6)焊接顺序及防焊接变形措施。

①为保证煤气柜侧板的安装精度,首先控制侧板的制作质量:侧板结构单元是T型钢与侧板组合的,通过控制弦长和弦高保证其精度。T型钢与侧板在制作时必须控制在弦高方向的反变形量、安装后的焊接收缩量及温度对制作和安装的影响。其焊接预留收缩量为

式中 L为安装控制弦长;L1为计算弦长;S为焊缝收缩量,S=K(A/t)[A为焊缝横截面积,t为焊缝的近似厚度,K为焊缝收缩系数]。

制作和安装过程中要实际验证取得焊缝的收缩系数、反变形量和温度对结构尺寸的影响值。在施工下一个结构单元时进行调整,避免累计误差,确保侧板制作与安装精度。

②侧板与T型钢的制作必须在特制的弧形工装(母胎)上进行组对、调整、焊接。侧板与T型钢贴合严密后,用弧形公胎与母胎夹紧侧板,由两名焊工从中间向两边分段对称退焊。经检查合格后,以5~8块的数量放置在弧形产品架上待安装。

③安装前,根据测量立柱与立柱之间的开裆尺寸选配侧板。侧板在安装时要杜绝强力就位,安装前要测量柱间距和对角线。

④侧板结构单元安装找正时利用安装螺栓辅助找正,侧板与T型钢之间必须贴合严密,并调整侧板与侧板之间的焊接间隙,满足图纸设计尺寸后更换安装螺栓,焊接销钉,销钉塞埋深度大于等于2 mm,其塞焊保证熔合良好不泄露。此时利用10 t的千斤顶支撑待焊部位,同时焊接立柱与T型钢之间连接的加劲板。焊接支撑的拆除要在内外焊缝焊接完、焊缝已冷却后进行。

⑤气柜结构焊接顺序的基本原则:

a.气柜按圆周方向划分为八等份,对称布置焊接区域,对称同时焊接。

b.先焊接柜内焊缝,再焊接柜外焊缝。

c.先焊接柜内立焊缝,再焊接柜内环焊缝。

d.先焊接柜外立焊缝,再焊接柜外横焊缝;侧板T加劲与立柱的加劲板的焊接要留在最后进行。

e.采用小电流,快焊速,分段对称退焊;当采用较大电流焊接时,与之配合的焊接速度必须是较快的,其焊接线能量不能超过评定的合格值。

⑥按煤气柜圆筒形的结构形式,对称划分焊接区域,对称同时焊接立焊缝。焊接的每一条立焊缝按400~500 mm长度分段退焊。此时结构的拘束度较小,能有效减少与控制结构的焊接内应力和焊接变形。立焊缝的焊接采用CO2焊,内侧从下向上焊,外侧从上向下焊。

⑦立焊缝焊接结束后才能焊接横焊缝。横焊缝从中间向两端以两个相间螺栓间距长度分段间隔、退焊或两名焊工同时采用相同的焊接参数分段对称焊。此时每条焊缝所引起的焊接变形可以相互抵消。内侧横焊缝的焊接采用CO2焊。

⑧柜内焊缝焊接完毕后,才能焊接柜外焊缝。先焊接立焊缝,由两名焊工同时对称采用CO2,向下立焊。焊接防回转立柱处时尤其要注意,立焊缝一定要熔合良好。横焊缝从中间向两端以两个螺栓间距长度分段间隔、退焊或两名焊工同时分段对称退焊。柜外横焊缝的焊脚尺寸不得超过4 mm。结构的四个端角一方面要熔合良好,另一方面要保证足够的焊脚尺寸。横角焊两种焊接方法任选一种,如图3所示。

图3 横角焊

⑨焊接顺序如图4所示。

⑩焊接操作顺序如图5所示。

2.6 焊接检验

(1)焊接完的内部焊缝打磨与侧板平整,防回转立柱处焊缝也应按工艺要求打磨。内部焊缝咬边深度不大于0.5 mm,连续长度两边不超过该条焊缝长度的10%。

(2)内部焊缝焊后进行UT检测:立焊缝100%检查,Ⅱ级合格;横焊缝20%抽查,Ⅲ级合格。

(3)外部焊缝表面不得有裂纹、未熔合、未焊透、表面气孔、表面夹渣、焊瘤;焊脚尺寸符合图纸要求;外部焊缝咬边深度不大于0.5 mm,连续长度两边不超过该条焊缝长度的15%。

3 焊接技术小结及新技术应用

(1)对于煤气柜这类薄壁钢结构,采用CO2气体保护焊有如下特点:成本相对低廉,生产效率高,焊接电流密度大,焊丝熔化率高,焊接质量稳定,焊接变形小,焊后打磨量相对小,但焊接成形不够美观。

(2)考虑减小焊接变形和焊接应力的措施。

①焊缝形式设计要合理,在低温和风大的情况下,焊接工序要选择合适的预热温度与焊后热控制以及防风措施,并严格控制焊接顺序。

②焊接位置合理安排,尽可能使焊缝对称;焊缝尺寸要小;焊缝不宜集中,数量要少;多层焊的各焊层间的接头应错开,接弧处要焊透与熔合。

图4 侧板焊接顺序

图5 焊接操作顺序

③工艺上采取合理的焊接顺序:如底板、活塞板、柜顶板焊接要以柜中心对称布置8个焊接区域,16名焊工对称同时焊接;按煤气柜圆筒形的结构形式,对称划分焊接区域,对称同时焊接立焊缝。并且焊接的每一条立焊缝按400~500 mm分段退焊。此时结构的拘束度较小,能有效减少与控制结构的焊接内应力和焊接变形。立焊缝的焊接采用CO2焊,向下立焊。立焊缝焊接结束后,才能焊接横焊缝。横焊缝从中间向两端分段间隔、退焊或两名焊工同时采用相同的焊接参数分段对称焊。此时,每条焊缝所引起的焊接变形可以相互抵消。角钢焊缝焊接完毕后,才能焊接侧板焊缝。先焊接立焊缝,由两名焊工同时对称采用CO2焊,向上立焊。焊接操作时以300 mm分段间隔、退焊。横焊缝从中间向两端分段间隔、退焊或两名焊工同时分段对称退焊。柜外横焊缝的焊脚尺寸不得超过4 mm。结构的四个端角一方面要熔合良好,另一方面要保证逐够的焊脚尺寸。横角焊两种焊接方法任选一种。

④采取反变形措施:

a.刚性固接法。在焊缝两侧放置一些压块。

b.锤击焊缝。用圆头锤子或风铲沿焊缝依次捶击或敲击,捶击时力量适中,使焊缝周围2 mm内受到影响。通过捶击或敲击焊缝可以使焊缝得到延伸,从而降低焊接残余应力,减少变形。

c.选择合理的焊接工艺参数。尽可能采用小电流快速焊接,减少热输入,从而减少变形。

d.适当改变焊接方向。一般采用跳焊法和分段退焊法来减少焊接变形。