不同制油工艺所得芝麻饼的营养价值比较

2013-09-17刘玉兰钟雪玲张慧茹汪学德高经梁

刘玉兰 钟雪玲 张慧茹 汪学德 高经梁

(河南工业大学,郑州 450001)

我国传统的芝麻油生产多采用高温炒籽后水代法或压榨法制取工艺,这种工艺所得芝麻油的香味浓郁,但带皮芝麻经长时间高温焙炒再提取油脂后所得芝麻饼的色泽深、风味和口感差,蛋白质深度变性且有效成分被破坏,严重影响了芝麻饼的利用价值[1]。相比之下,新兴的芝麻脱皮冷榨制油工艺因避免了高温焙炒和高温压榨,因此在得到清香芝麻油的同时还可以得到蛋白变性程度很低、营养价值好的芝麻饼,这种芝麻饼不仅可以作为高端饲用蛋白,经粉碎还可以作为食用蛋白[2-3]。本课题通过用不同制油工艺所得芝麻饼对大鼠进行的饲喂试验,研究和评价不同制油工艺所得芝麻饼的营养价值和蛋白质利用效率,以期为芝麻制油工艺的优化发展及芝麻蛋白的开发利用提供技术支持。

1 材料与方法

1.1 试验材料

低温压榨芝麻饼,芝麻脱皮后在室温条件下压榨取油后所得,经粉碎过40目筛取筛下物,测得蛋白质质量分数为52.11%(干基)。

低温压榨熟制芝麻饼,低温压榨芝麻饼再经高温高压(121 ℃,1.0 MPa,10 ~15 min)熟制,经粉碎过40目筛取筛下物,测得蛋白质质量分数51.78%(干基)。

高温压榨芝麻饼,芝麻籽经140~150℃焙炒和扬烟冷却后在180~200℃和60 MPa条件下压榨取油后所得,经粉碎过40目筛取筛下物,测得蛋白质质量分数44.55%(干基)。

以上芝麻饼均由河南省平舆康博汇鑫油脂有限公司提供。

大豆粕,大豆脱皮后经溶剂浸出取油和脱溶所得,经粉碎过40目筛取筛下物,测得蛋白质质量分数54.23%(干基)。大豆粕原料为进口大豆,由河南省阳光油脂有限公司提供。

1.2 主要仪器设备

2300型全自动凯氏定氮仪:丹麦FOSS仪器公司;AL104分析天平:梅特勒-托利多仪器有限公司;DT-500A电子天平:常熟市金阳天平公司;全塑料大鼠自制代谢笼;L-8900氨基酸自动分析仪:日立公司;YZYXD型低温螺旋榨油机:核工业理化工程研究院。

1.3 试验动物与分组

SPF级雄性Sprague Dawley(SD)大鼠64只,3周龄,平均体重(58.43±4.75)g,由河南省实验动物中心提供,合格证号:SCXK(豫)2010-0002。动物实验房许可证号:SYXK(豫)2009-0001,配有IVC设备。各组大鼠总体重保持一致,各组饲料总能量、总必须氨基酸一致,代谢能为15 kJ/g。实验鼠适应3~5 d后(适应期喂动物中心全价饲料)随机分为4组,每组4个重复,每个重复4只(单笼),共计16只,其中:①大豆粕对照组;②低温冷榨芝麻饼组;③低温压榨熟制芝麻饼组;④高温芝麻饼组。所有动物全部饲养于SPF级屏障系统设施中,动物室保持安静、通风、自然光照,温度22~25℃,相对湿度50% ~60%。饲料为人工半合成饲料,采用对喂法,保证每只大鼠在试验周期内的食物总摄入量相等,自由饮用蒸馏水。

1.4 饲料的制备

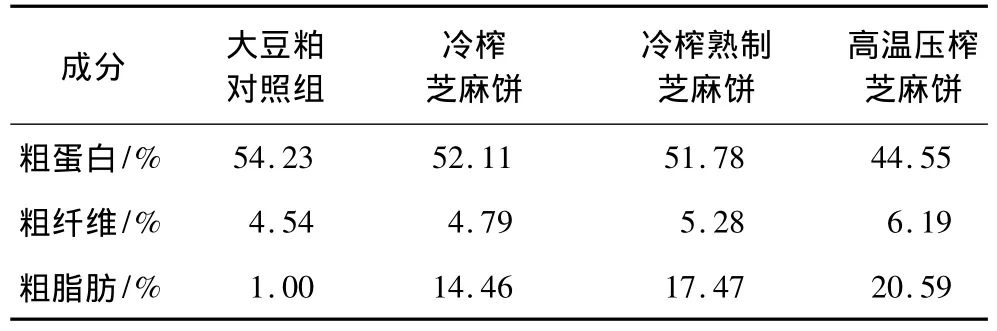

参照美国AIN-93啮齿类试验动物纯化饲料标准[4],配制人工半合成饲料。不同制油工艺所得芝麻饼的蛋白含量、粗纤维含量、粗脂肪含量见表1,低温芝麻饼和高温芝麻饼的氨基酸组成见表2。经过计算、匹配,各组人工半合成饲料中除蛋白质原料来源不同外,能量和各种主要营养素成分的含量保持一致。

表1 不同蛋白质原料的主要组分含量

表2 低温芝麻饼和高温芝麻饼的蛋白氨基酸组成/%

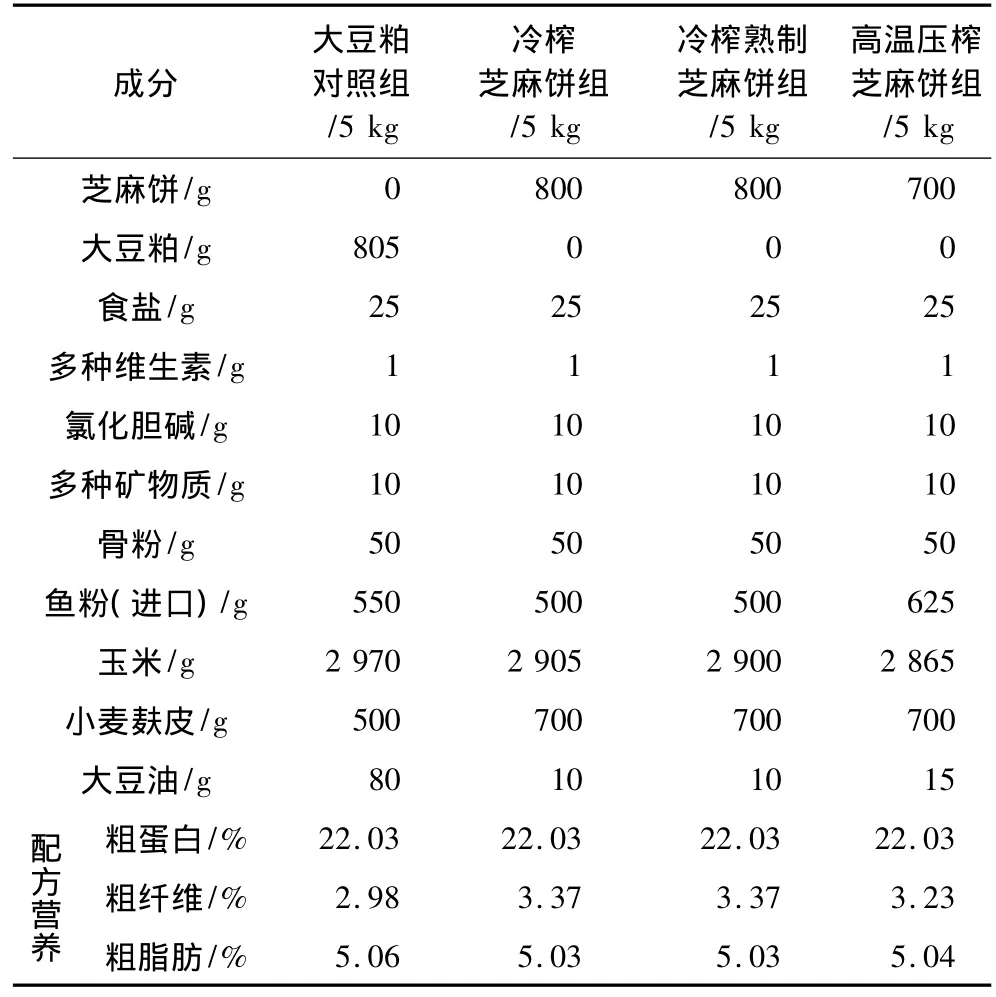

表3为在原料成分基础上根据大鼠的营养需要制定的不同试验组的饲料配方。

表3 人工半合成饲料配方及主要营养指标

将上述成分充分均匀混合,通过低温螺旋榨油机挤压成型,制成Φ2 cm×4 cm的棒状饲料,40℃条件下烘干,常温通风干燥储藏待用。

1.5 试验过程和指标测定

试验周期30 d,每天投料前称饲料投入量,保证每只大鼠采食量一致,记录大鼠体重和饲料投入量;观察大鼠的毛色、发育、排泄、活动能力和反应灵敏度等行为和精神状况。试验第1周和第2周,只称量体重,不取粪、尿。从第3周开始测定消化率。连续7 d每天收集不同试验组大鼠排出的全部粪、尿,新鲜粪便称重并测定其含水量,粪烘干后粉碎用凯氏定氮仪测定粪样中的含氮量。

代谢试验结束后,所有大鼠禁食12 h后称重,采血致死,解剖观察主要脏器变化,称取心、肝、脾、肺、肾等脏器的质量并计算脏器指数(脏器重/体重×100%)。

1.6 统计方法

试验数据用SPSS 18.0软件包分析,采用One-Way ANOVA方法分析,比较不同蛋白来源的饲料对SD大鼠的生长代谢情况的影响。各组数据以平均数±标准误差(±s)表示。

2 结果及讨论

2.1 大鼠的生长状况

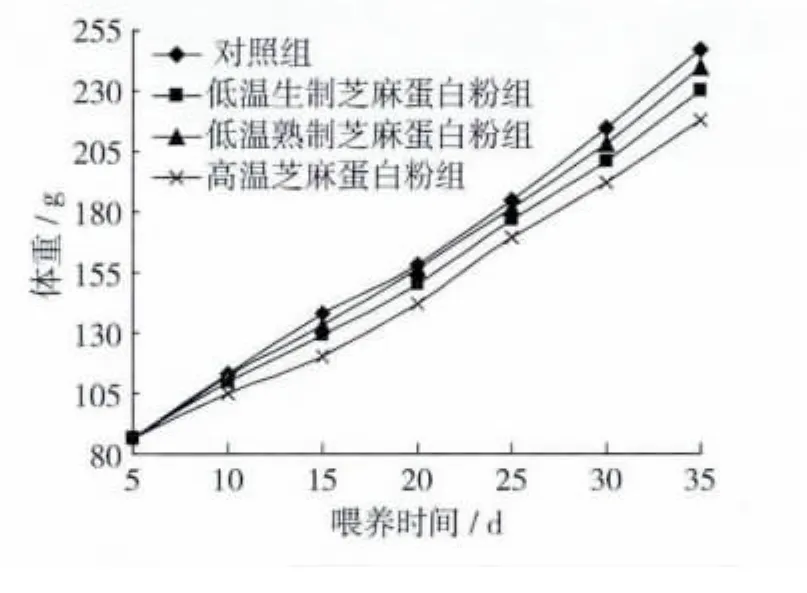

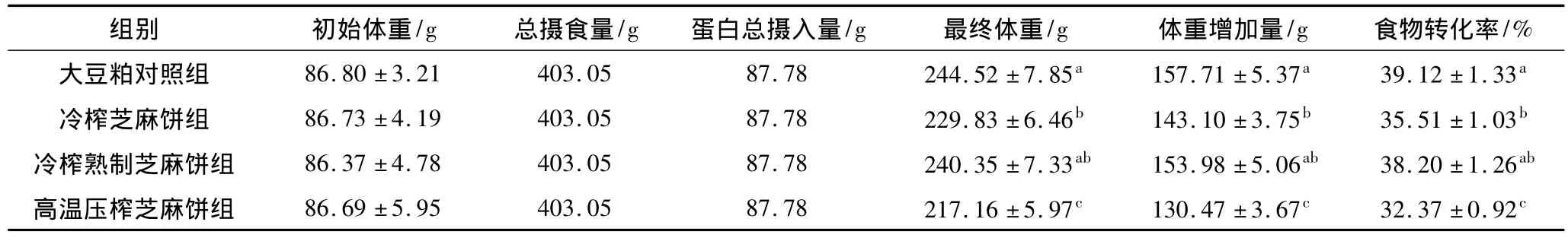

试验期间各组大鼠体质量生长情况良好,毛色有光泽,行动敏捷,精神状态好,体重增长迅速,无异常症状。高温芝麻蛋白粉组大鼠每日粪便排泄量明显高于另外3组,各组大鼠体重及生长情况参见表4,大鼠生长体重曲线见图1。

图1 大鼠生长体重曲线图

从图1可以看出,试验开始时各组大鼠体重无差异(P>0.05),试验过程中各组大鼠摄食量保持一致,随着饲喂时间的增加,各组大鼠体重增长情况开始出现不同。大豆粕对照组和冷榨熟制芝麻饼组体重增加较多,其次为冷榨芝麻饼组,最后为高温压榨芝麻饼组。表4可以看出冷榨熟制芝麻饼组与大豆粕对照组大鼠体重增加量和食物转化率没有显著性差异(P>0.05),而冷榨芝麻饼组和高温压榨芝麻饼组均与大豆粕对照组有显著性差异(P<0.05),其中高温芝麻饼组大鼠体重增加量和食物转化率均为最低。

从表2可知,与冷榨芝麻饼相比,高温压榨芝麻饼的各种氨基酸含量均有不同程度的损失,其中胱氨酸和赖氨酸损失最为严重,原因是高温条件下发生羰氨反应,蛋白质变性严重。赖氨酸是芝麻蛋白的限制性氨基酸,赖氨酸在高温芝麻饼中的含量不及低温芝麻饼的1/2。氨基酸的损失使得蛋白质的营养价值遭到破坏,因而高温芝麻饼组与两个低温芝麻饼组之间大鼠增重和食物转化率有显著性差异(P<0.05)。低温芝麻饼的蛋白质变性程度低、营养成分保留程度好及较高的食物转化率更有利于大鼠体重的增加。冷榨熟制芝麻饼组较冷榨芝麻饼组的增重和食物转化率平均值高,但没有显著性差异,这显示湿热处理可以增强芝麻蛋白的食物转化率但是效果不很明显,与相关报道吻合[5]。

2.2 大鼠粪便代谢及氮平衡情况

表5为不同蛋白质来源的饲料对大鼠每日粪便排泄量及氮平衡的影响情况,从表5可以看出,3个芝麻饼试验组大鼠粪便排泄量和粪含水量都显著高于大豆粕对照组(P<0.05),而高温压榨芝麻饼组粪便排泄量和粪含水量则极显著高于其他3组(P<0.01)。试验结果提示芝麻蛋白有稀释大肠内容物的作用,从而加速大肠蠕动和内容物的转移以利于粪便的排出,对于预防和缓解便秘有积极作用。表5还显示,大豆粕对照组和两个冷榨芝麻饼组正氮平衡值显著高于高温压榨芝麻饼组,这说明高温压榨芝麻饼组大鼠体内蛋白质的合成量不及其他3组[6]。

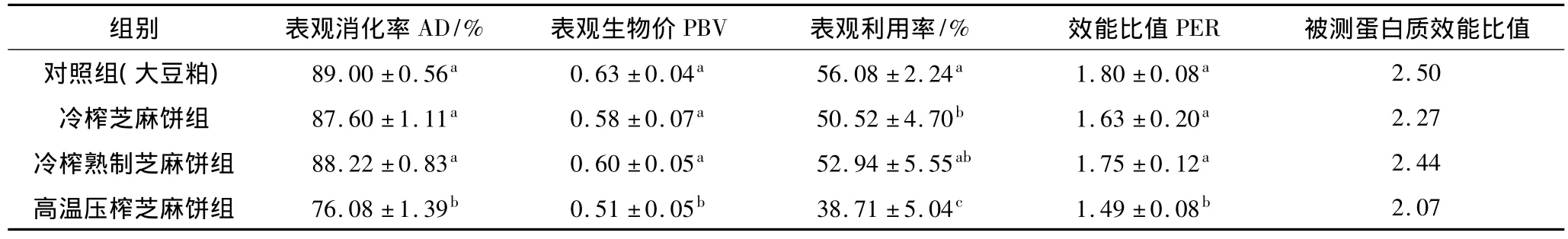

2.3 不同蛋白饲料的营养价值评价

蛋白质的营养价值可简单定义为单位蛋白质满足机体需要的度量[7]。不同芝麻饼的蛋白质营养学评价指标结果见表6。

从表6可以看出,两个低温芝麻饼组与大豆粕对照组蛋白质表观消化率没有显著性差异(P>0.05),而高温压榨芝麻饼组蛋白质表观消化率则明显降低,显著低于大豆粕对照组和两个低温芝麻饼组(P <0.05)。

表4 大鼠摄食量及生长情况

表5 不同组别大鼠每日粪便排泄量及氮平衡结果

表6 蛋白质的营养学评价指标

在可消化组分基础上进一步从总体上评价相应蛋白质的氨基酸组成比例满足机体需要的程度可利用氮平衡试验法,其所获得的蛋白质生物效价指标比较客观地反映了饲料蛋白质转化为受试动物蛋白质的利用情况[8]。从试验结果可以看出,4组饼粕蛋白质的表观生物价大小顺序为:大豆粕对照组>冷榨熟制芝麻饼组>冷榨芝麻饼组>高温压榨芝麻饼组。其中前三者之间没有显著性差异(P>0.05),均与高温芝麻饼组有显著性差异(P<0.05)。蛋白质的利用率是指蛋白质的消化率与生物学价值的乘积,它代表了蛋白质对于动物机体的有用性。本试验中蛋白质的利用率指表观利用率,可以看出高温芝麻饼的蛋白质利用率为最低,与另外3组有显著性差异(P <0.05)。

蛋白质效能比值PER定义是:摄入每单位蛋白质相应的受试机体体质量增加量[9]。大豆粕对照组与两个冷榨芝麻饼组的蛋白质效能比值彼此之间没有显著性差异(P>0.05),高温芝麻饼组与三者之间有显著性差异(P<0.05)。被测蛋白质的效能比值PER'可以用参考标准蛋白质的效能比值加以校正,用以衡量被测蛋白质置换等量的某种参考标准蛋白质可产生的同样平衡的程度。本试验中采用大豆蛋白质作为参考的标准蛋白质,得出了不同制油工艺所得3种芝麻饼蛋白质与大豆粕蛋白质相对的被测芝麻蛋白质的效能比值,其数值相对大小反映了不同芝麻蛋白对对大豆粕蛋白质的置换能力。

蛋白质的消化率、生物价、利用率和效能比值均是利用生物学方法评价蛋白质营养价值的常用指标。综上,高温芝麻饼组饲料这几项指标均为最低水平,说明芝麻蛋白长时间高温加工过程中遭到破坏,营养价值降低,使之不能很好地被动物机体消化吸收。

表7为试验所用原料冷榨芝麻饼蛋白和高温压榨芝麻饼蛋白的必需氨基酸组成与FAO/WHO推荐氨基酸模式值的对比。与FAO/WHO的参考值相比,芝麻富含含硫氨基酸、酪氨酸+苯丙氨酸[5],但赖氨酸含量较少。芝麻饼蛋白中的氨基酸成分特别是蛋氨酸和色氨酸可以用来补充其他多数植物油料蛋白质。有研究发现一份芝麻蛋白与一份大豆蛋白混合可具有与酪蛋白相同的营养价值,芝麻蛋白高蛋氨酸低赖氨酸与大豆蛋白高赖氨酸低蛋氨酸正好可以互补,两者都提高了营养价值。用芝麻饼掺入豆类食品中比用蛋氨酸直接掺入其中在消化道中更能充分地释放氨基酸,利用蛋白补充蛋白而不是用个别氨基酸补充蛋白能增大蛋白的使用量,同时提供其他必需氨基酸[9]。

表7 芝麻饼蛋白的必需氨基酸组成及FAO/WHO推荐的氨基酸模式值(g/16 g)(以N计)

3 结论

通过消化代谢试验法、氮平衡试验法、生长试验法对4种蛋白饲料进行了营养消化功能评价,结果表明,高温芝麻饼组饲料蛋白质的消化率、生物价、利用率和效能比值等几项指标均为最低水平。高温芝麻饼组蛋白转化率分别比大豆粕对照组、低温冷榨芝麻饼组、低温压榨熟制芝麻饼组低7%、3%、6%;高温芝麻饼组消化率分别比大豆粕对照组、低温冷榨芝麻饼组、低温压榨熟制芝麻饼组低13%、11%、12%;高温芝麻饼组生物价分别比大豆粕对照组、低温冷榨芝麻饼组、低温压榨熟制芝麻饼组低0.12、0.07、0.09;高温芝麻饼组利用率分别比大豆粕对照组、低温冷榨芝麻饼组、低温压榨熟制芝麻饼组低18%、12%、14%;高温芝麻饼组效能比值分别比大豆粕对照组、低温冷榨芝麻饼组、低温压榨熟制芝麻饼组低 0.42、0.2、0.37。

由此可见,芝麻高温焙炒制油过程破坏了芝麻蛋白的营养价值,使所得芝麻饼中蛋白不能很好地被动物机体消化吸收,而低温冷榨芝麻制油工艺所得芝麻饼尽可能多地保留了芝麻蛋白的营养成分而具有较高的营养价值,其消化吸收利用程度均显著优于传统高温压榨工艺所得的芝麻饼。因此,优化芝麻油生产工艺和技术条件,避免芝麻蛋白在制油生产中的过度破坏,对提高芝麻蛋白利用价值、促进芝麻油脂和芝麻蛋白联产加工技术的发展有重要意义。

[1]刘玉兰,汪学德,马传国,等.油脂制取与加工工艺学[M].北京:科学出版社,2009:11

[2]刘玉兰,陈刘杨,汪学德,等.不同压榨工艺对芝麻油和芝麻饼品质的影响[J].农业工程学报,2011,27(6):382-386

[3]刘玉兰,钟雪玲,贾婷婷.冷榨芝麻饼生产醇洗芝麻浓缩蛋白工艺条件的研究[J].粮油加工,2011(10):68-71

[4]Philip G R,Forrest H N,George C F,et al.G.AIN -93G purified diets for laboratory rodents:final report of the American Institute of Nutrition Ad Hoc Writing Committee on the reformulation of the AIN - 76A rodent diet[J].The Journal of Nutrimon,1993,123:1939 -1951.

[5]周瑞宝.植物蛋白功能原理与工艺[M].北京:化学工业出版社,2007:169-170

[6]王镜岩.生物化学[M].北京:科学出版社,2004

[7]王永军,田秀娥.以可利用氨基酸为基础进行蛋白质营养价值评定的探讨[J].中国饲料,1997(4):24-27

[8]朱立贤.饲料蛋白质营养价值的评定方法及其研究进展[J].江西饲料,2001(4):9 -11

[9]莫重文.蛋白质化学与工艺学[M].北京:化学工业出版社,2007:257 -258.