大型薄壁铝合金半球壳体旋压成形工艺研究

2013-09-16阴中炜张绪虎周晓建陈永来韩冬峰

阴中炜,张绪虎,周晓建,陈永来,韩冬峰

(航天材料及工艺研究所,北京 100076)

旋压成形是一种先进的少无切削塑性成形工艺,该工艺以其金属变形条件好、材料利用率高、能够改善制品性能、工装简单等优点,在航天、航空领域得到了广泛的应用[1-8].航天器用贮箱箱底主要为球形或椭球形封头,目前,国外多采用旋压工艺来生产各种贮箱封头,其具有成形精度高、研制周期短等优点.而在国内采用旋压工艺成形大型薄壁贮箱封头的报道较少,大型贮箱封头仍以冲压加工或拼焊工艺为主[9-15].

为充分发挥旋压工艺优势,拓展其在航天航空领域的应用范围,本文采用旋压工艺研制直径1.1 m半球形铝合金贮箱箱底.对影响零件质量的各项工艺参数进行了试验研究,并对影响产品质量的各工艺参数进行全面分析,获得了质量良好的铝合金半球壳体.

1 试验

1.1 试验材料

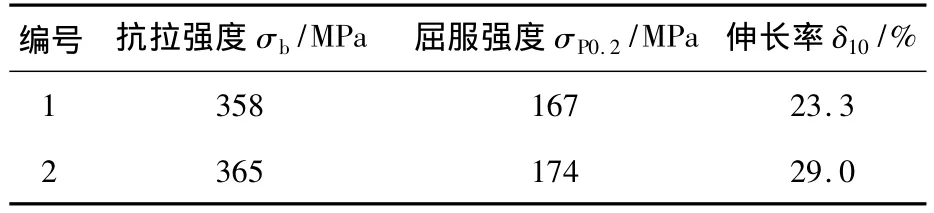

试验材料采用12 mm厚5A06铝合金板材.该材料为不可热处理强化的铝镁合金,具有良好的耐蚀性和塑性加工性能,试验材料的力学性能指标如表1所示。

表1 原材料力学性能指标

1.2 试验方案

因半球形零件尺寸较大,而且存在较长的直线段,如果直接采用旋压成形则旋压设备的回转直径要在1 600 mm以上,另外,在普旋成形过程中坯料会有明显的拉薄,则需要坯料原始厚度约在18 mm以上,这样既对旋压设备吨位要求较高,同时也带来材料的浪费.因此,本文采用冲压预成形与旋压成形相结合的方法成形半球壳体.由于5A06铝合金加工硬化倾向明显,且零件尺寸大、变形量大,因此,冲压预成形和旋压过程都需采用热加工方式.旋压成形在TORC-180/2数控旋压机上进行.

2 成形工艺及试验结果

2.1 坯料设计

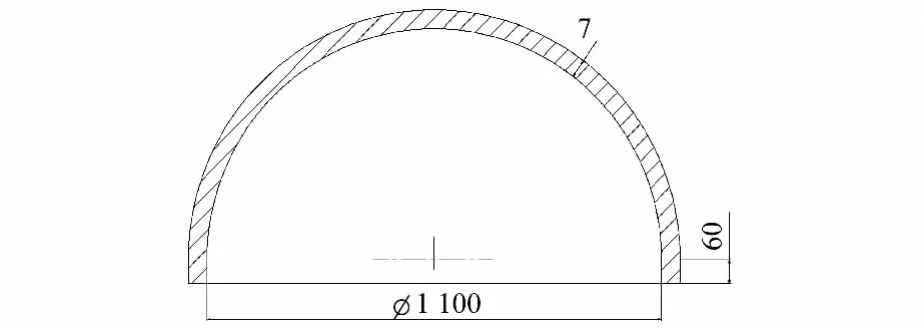

根据产品需求,旋压件尺寸要求如图1所示,结合零件成形特点,通过等积法计算后选用板坯尺寸为Φ1 600 mm×12 mm.

图1 旋压件规格示意图

2.2 冲压预成形及结果讨论

冲压预成形与旋压成形相结合的工艺方法,因其既可以提高生产效率又可以降低对旋压设备能力要求而得到广泛应用.另外,对于本文成形的半球形零件加工,冲压预成形还可以降低原材料板厚,提高材料的利用率.

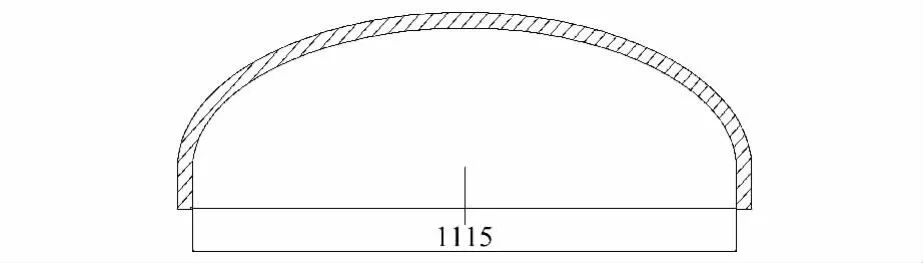

如图2所示,该预成形件为带直边椭球封头.冲压预成形件越接近旋压件的形状则越能够体现冲压预成形的优势,提高工作效率,但同时还要保证预成形件在旋压过程中材料有足够的变形量,能够实现旋压过程中零件的良好贴模.

图2 冲压预成形椭球封头示意图

预成形采用800 t液压机热压成形,成形后退火处理并平齐口部,如图3所示.封头椭球面壁厚均保持了板材原始厚度12 mm,口部逐渐增厚,最大壁厚值达14 mm.

图3 冲压预成形件

预成形采用800 t液压机热压成形,成形后退火处理并平齐口部,如图3所示.封头椭球面壁厚均保持了板材原始厚度12 mm,口部逐渐增厚,最大壁厚值达14 mm.

试验结果表明,椭球封头椭球面的离心率过大,会使旋压过程的变形抗力增大,需要进行多道次的普旋才能实现成形;而离心率过小,会导致旋压成形变形量不足,造成零件的贴胎效果较差.当离心率选定为e=0.866时,即长短轴比为2∶1时,旋压可以通过两道次普旋结合强旋实现成形,并且贴胎效果良好.另外,预成形件的口部直径大小,对成形结果影响也很大,当口部内径大于Ф1 130 mm时,最终的旋压件很难贴胎.这是因为在旋压过程中,口部直线段部分其变形方式主要为缩径旋压,如果一道次变形量过大,会出现明显椭圆和不贴胎现象,而如果道次过多,则易出现反挤现象.可见,预成形件口部直径的设计,会直接影响最终旋压件的质量,通过大量试验,本文最终确定预成形件内径为Ф1 115 mm,该尺寸既能实现旋压的良好成形,同时又为预成形件与旋压工装之间留有足够的间隙,可以降低对预成形件圆度、同轴度等形位精度的要求,避免了因预成形件圆度、同轴度偏差造成旋压件的反挤.

综上所述,预成形件的型面及尺寸都对旋压件的质量有着重要的影响,甚至决定最终旋压的成败;同时,旋压工艺参数的变化又会对预成形件提出不同的要求.因此,预成形件设计必须结合旋压设备的能力,综合考虑后续旋压工艺参数,且通过试验才能最终确定.

2.3 旋压成形

2.3.1 旋压模具设计

该半球壳体计划进行小批量生产,而且模具尺寸较大,为减轻重量、降低成本,采用45#钢空心铸件加工模具.模具的尺寸设计考虑了机械加工余量,同时,也兼顾了旋压件的圆度偏差和热膨胀等因素,最终确定工装直径为Φ1 096 mm,直线段长120 mm.

2.3.2 旋压成形及结果讨论

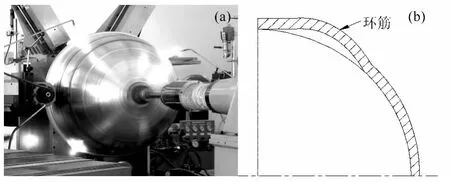

旋压试验采用TORC-180/2双旋轮卧式数控旋压机,旋压过程中可对主轴转速及旋轮进给速度进行实时调节.

2.3.2.1 旋压成形工艺方法

因为采用了冲压预成形,旋压道次可以大幅减少,采用一道次强旋加1道次普旋成形.因为5A06铝合金冷变形加工硬化明显,因此,必须采用热旋成形.

2.3.2.2 旋压工艺参数的设定

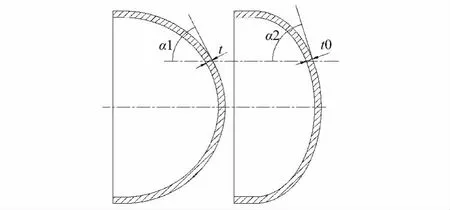

从零件底部开始,采用强旋直接成形,旋轮压下量按照正弦率进行计算,如图4所示.根据公式t×sinα1=t0×sinα2(t为旋压间隙,t0 为预成形件壁厚,α1为椭球封头半锥角,α2旋压为半球半锥角)计算并设定旋压间隙,轴线方向上每隔100 mm设定一个旋压间隙值,两点间间隙均匀过渡.当旋轮到达工件直径Φ900 mm处时,减薄率达到30%以上,旋轮压下量超过4 mm,在该区域开始增加一道次普旋,先把工件旋成近球形,再通过强旋使工件贴模成形.设定主轴最大转速40 rpm,主轴轴向进给200 mm/min.旋压前采用氧乙炔焊枪预热工装,工装温度达150℃以上时装卡工件,用四把焊枪加热工件,温度达到300℃以上开始旋压.

图4 旋压成形半锥角

2.3.2.3 旋压试验结果讨论

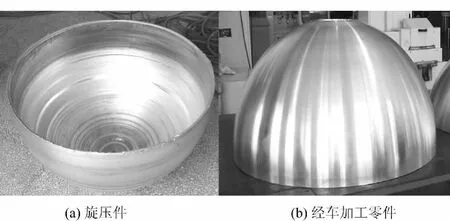

对成形零件进行样板检测发现,零件贴胎效果较差,口部内径尺寸在1 102 mm以上,工件底部与样板存在3~4 mm间隙.如图5所示为旋压过程照片和示意图,对旋压过程和工艺参数进行分析可知,工件口部贴模不好主要是由于工件强旋过程使零件底部逐渐贴合芯模,在成形过程中会出现图5所示的环向隆起的类似环筋结构,该区域在变形的过程中抗力较大,而增加的一道次普旋难以使工件很好的贴模,而且,由于普旋起旋位置相对靠后,还会导致环筋处在变形的过程中使零件产生一定程度的反挤.而零件底部贴模效果差主要是因为按照理论计算设定的参数旋压时,底部的减薄率过小,工件的壁厚较大,成形过程中材料没有完全发生塑性变形,在旋压后回弹导致的不贴胎.针对以上分析对旋压工艺进行改进,首先,将普旋道次增加到3道,并将普旋起旋点前移;同时,增大底部减薄量,保证材料能够完全发生塑性变形,减小回弹;另外,旋压过程中两把焊枪对变形区加热,两把焊枪对待变形区的加热.改进工艺后,旋压时工件的变形抗力明显下降,旋压件贴模效果良好,旋压件口部内径在1 095~1 097 mm,圆度偏差≤0.5 mm,壁厚≥6 mm,批量生产一致性较好,零件照片如图6所示.

图5 旋压过程(a)及旋压示意图(b)

图6 旋压件及车加工后零件图

3 结论

成形过程中,冲压预成形件的形状与开口尺寸的设计,与旋压过程中的旋压道次、减薄率、加热方式等工艺参数的选择要相互协调,统筹考虑;半球旋压过程中的普旋道次及减薄率设计对半球成形质量影响较大.

采用冲压预成形后旋压成形方案加工铝合金薄壁半球零件,能够更大程度的发挥旋压工艺、设备的优势,提高生产效率,成形出精度良好的大型薄壁铝合金半球壳体.

[1]王成和,等.旋压技术[M].机械工业出版社,1986.

[2]张 涛。旋压成形工艺[M].化学工业出版社,2009.

[3]李宝蓉,张丽娜.H-2B运载火箭贮箱制造技术与应用[J].航天制造技术,2008(5):35-38.

[4]姜桂荣.热旋封头工艺的研究与开发[J].热加工工艺,2003(2):32-36.JIANG Gui-rong.Study and development of the technology for therm-al rotary extruding of sea 1 heads[J].Hot Working Technology,2003(2):32-36.

[5]RADTKE Dr W.Novel manufacturing methods for titanium tanks and liners[J].American Inst-itute of Aeronautics andAstronautics,2006(42):9-12.

[6]单德彬,徐文臣,周 祥.钛合金轮圈旋压的有限元模拟与试验[J].航空制造技术,2010(5):91-95.SHAN De-bin,XU Wen-chen,ZHOU Xiang.FEM simulation and experiment on spinning process of titanium alloy wheel rim[J].Aeronautical Manufacturing Technology,2010(5):91-95.

[7]詹 梅,李 虎,杨 合,等,大型复杂薄壁壳体多道次旋压过程中的壁厚变化,[J].塑性工程学报,2008,15(2):115-121。ZHAN Mei,LI Hu,YANG He,et al.Wall thickness variation during multi-pass spinningof large complicate shell[J].Journal of Plasticity Engineering,2008,15(2):115-121.

[8]李增辉,温树斌,韩 冬,等.大长径比薄壁圆筒旋压精度控制工艺研究[J].锻压装备与制造技术,2009(5):102-105.LI Zeng-hui,WEN Shu-bin,HAN Dong,et al.The study of spinning precision control for thin wall cylinder with large length-diameter ratio[J].China Metal Forming Equipment& Manufacturing Technology,2009(5):102-105.

[9]LIU J H,YANG H,LI Y Q.A study of the stress and strain distributions of first-pass conventional spinning under different roller-trace[J].Journal of Materials Processing Technology,2002,129:326-329.

[10]孙忠绍,刘宪力,刘 欣.航天低温贮箱箱底焊接工艺[J].航天工艺,1999(6):1-3.

[11]QUIGLEY E,MONAGHAN J.Enhanced finite element models of metal spinning[J].Journal of Materials Processing Technology,2002,112(1):43-49.

[12]石晓强.卫星用推进剂贮箱和高压气瓶封头制造技术[J].真空与低温,2008(3):62-65.SHI Xiao-qiang.Manufactory technology of the dome of the propellant tank and high pressure vessel[J].Vacuum and Cryogenics,2008,14(3):62-65.

[13]张艳秋,徐文臣,单德彬,等.薄壁铝合金封头旋压成形工艺研究[J].锻压技术,2006(3):74-78.ZHANG Yan-qiu,XU Wen-chen,SHAN De-bin,et al.Study on the spinning process of thin-walled aluminum alloy vessel head[J].Forging & Stamping Technology,,2006(3):74-78.

[14]KANG Da-chang,GAO Xi-cheng,MENG Xiao-feng,et al.Study on the deformation mode of conventional spinning of plates[J].Journal of Materials Processing Technology,1999,91(13):226-230.

[15]MA Fei,YANG He,ZHAN Mei.Research on the curvature radius of rollert race in the forming process of conventional spinning[J].Matirials Science Forum,2206,(532-5333):277-280