宏程序编程与Vericut仿真技术的结合应用

2013-09-15陈雅芳

陈雅芳

(通用电气能源(杭州)有限公司,浙江 杭州 311231)

0 引 言

目前,CAM软件自动编程技术已经被广泛应用在数控编程中,但是宏程序编程仍有很多优点是CAM软件所无法比拟的,也是无法取代的。数控宏程序通过变量指定、逻辑判断及变量自动读取赋值等方法,使程序具有通用性和智能化的特点,不仅提高了编程效率,而且可以尽量避免加工过程中操作者的手动干预,以实现连续自动加工,提高机床加工效率。同时,宏程序编程提高了程序的清晰度和可读性,由于其篇幅精炼,不会出现长程序在线加工因传输速率跟不上而导致机床运动断续迟滞的现象,更能适应实际生产中对计算精度和进给速度要求高的需要[1]。当然宏程序编程也存在可靠性差的不足,因是人工编程,程序内部有很多逻辑判断、程序跳转、参数读取赋值等语句,很容易因编程人员自身考虑不周而发生编程错误。因此以往宏程序编好后,需要事先到机床上进行试验,验证正确后才能应用到实际生产中,这样的过程不仅会浪费宝贵的机床时间,而且还严重影响生产力[2],这使得宏程序的使用受到了限制。

数控仿真技术Vericut软件在实际生产中的推广使用,彻底弥补了宏程序的该项不足。这样宏程序在实际中的应用广泛了起来,既提高编程效率,又节约机床时间,且通过参数自动赋值,还可减少操作者由于手工干预引起的操作失误,可谓一举多得。

本研究通过低压缸排气罩上铣3道圆槽的实例,阐述宏程序与Vericut软件结合在实际加工中的应用。

1 编程思路

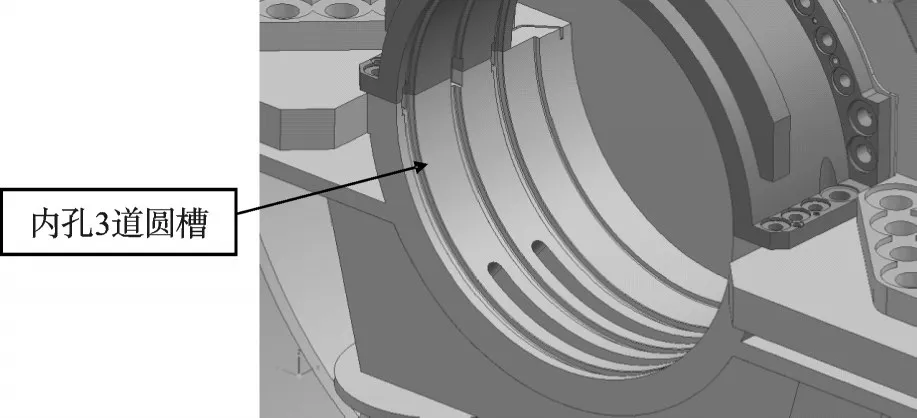

蒸汽轮机低压缸排气罩的轴承档内孔上有几道圆槽需要加工,排气罩轴承档内孔上3道圆槽如图1所示。

图1 排气罩轴承档内孔上3道圆槽

本研究采用的切削方法是用三面刃铣刀粗铣槽,槽侧面留单边1.5 mm余量,槽底留单边1 mm余量,然后再用平旋盘精镗完成。由于三面刃铣刀割槽割第一刀时,整个切削刃宽度都参与切削,即切削深度达到最大值,研究者希望采用平面螺旋线的走刀方式,其优点是:刀具路径为弧切入和切出,保持低的径向螺距,使得吃刀弧度低,产生的切削力低,从而实现高轴向切削深度、高进给以及获得可靠的刀具寿命[3]。

在实际编程中,平面螺旋线铣圆槽用UG软件编程却并不方便,这表现在两个方面:首先,是编程员需要花费较长的时间,这是因为平面螺旋线铣加工方式在UG软件中没有现成的指令,只能把平面螺旋线画出来作为辅助线,在加工时用曲线驱动的方法才能得到这种刀轨[4]。其次,在实际加工中,三面刃铣槽时的切削宽度(也就是平面螺旋线的螺距)会因为工件刚性、刀具悬伸长度不同、加工机床抗振性等具体原因而需要改动。

UG软件生成的数控程序因程序较长、可读性差,让操作者在现场更改是无法做到的,必须由编程员在UG软件中编辑该曲线,重新生成刀轨,然后将改好的程序重新下发到机床上才可以,这无疑会增加机床的闲置等待时间,是需要尽量避免的。因为上述两点原因,该铣槽方法用UG软件编程并不适用,要彻底解决编程复杂、程序长、现场不能灵活改动这些问题,只能通过宏程序编程。

宏程序计算共分两个部分:第一部分是圆槽径向的平面螺旋线刀轨计算;第二部分是圆槽宽度方向也就是轴向刀轨的计算。

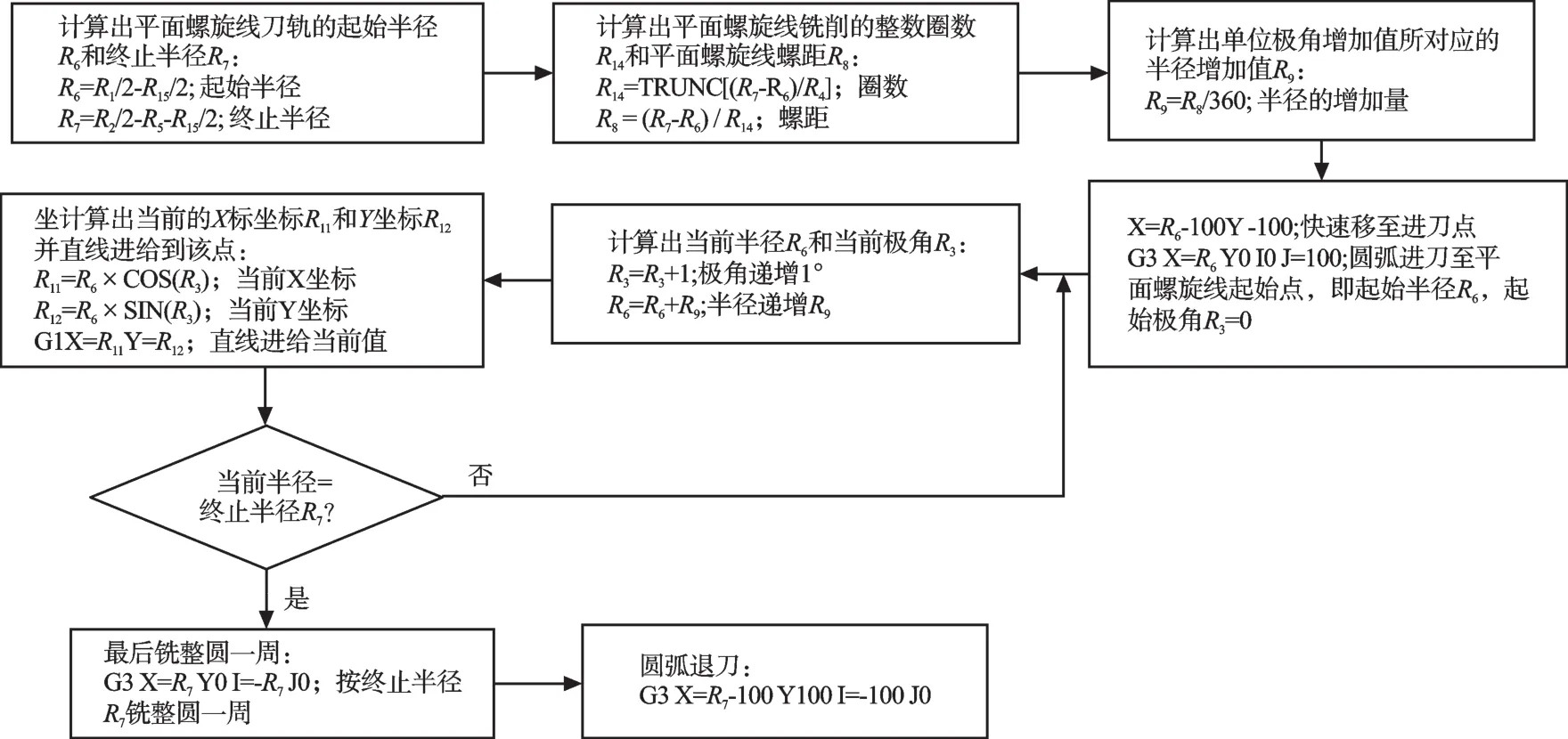

1.1 平面螺旋线刀轨部分的计算

平面螺旋线刀轨共分4部分:圆弧进刀、平面螺旋线铣,整圆轮廓铣和圆弧退刀,平面螺旋线刀轨示意图如图2所示。其计算过程如图3所示。

图2 平面螺旋线刀轨示意图

图3 平面螺旋线刀轨计算过程图解

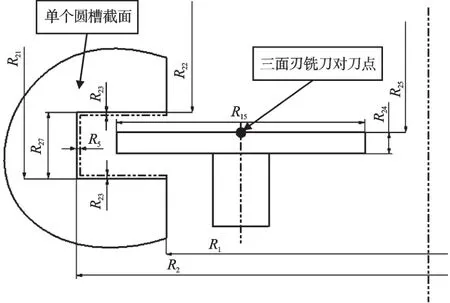

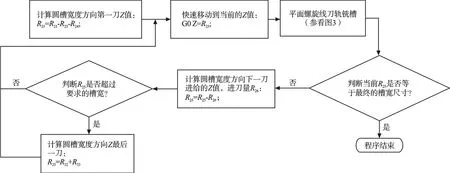

1.2 圆槽宽度方向刀轨的计算

圆槽截面的各参数设定如图4所示,圆槽宽度方向自动分刀计算过程如图5所示。

图4 圆槽截面参数设定示意图

2 Vericut模拟宏程序

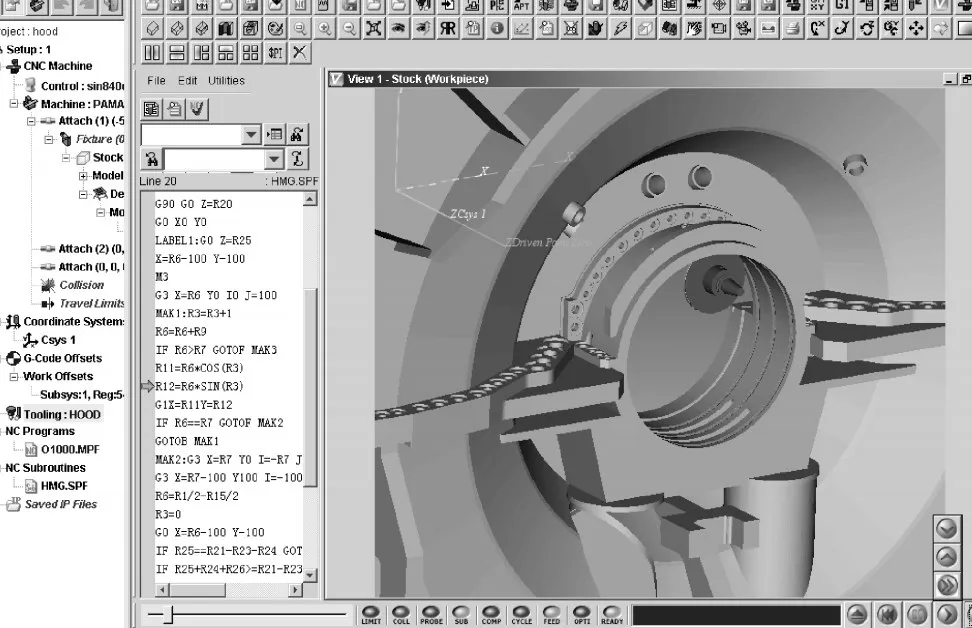

Vericut软件是美国CGTECH公司开发的模拟数控机床加工仿真软件,它能够真实地模拟在加工过程中刀具的切削,加工零件、夹具、工作台及机床各轴的运动情况,不仅能够对NC程序进行仿真验证、分析和优化,而且能够对机床进行模拟,真实地反映加工过程中遇到的各种问题,可直接替代机床上的试切件加工工序[5]。在Vericut软件中,首先,需要按加工机床的实际结构建好机床3D模型并配置好数控控制器;然后,依次调入加工机床、数控控制器、毛坯3D模型、设计3D模型、数控刀具和数控程序后,即可实现在电脑中检查数控程序和刀具装配的正确与否[6]。因其无需上机床即可仿真加工,不仅节约了宝贵的机床时间,更重要的是能避免在机床上发生撞刀事故,从而避免造成机床损坏或工件损坏等严重后果,有效保证了加工质量并提高了机床效率[7]。

图5 圆槽宽度方向刀轨计算过程图解

2.1 Vericut模拟步骤

用Vericut软件进行模拟仿真的具体操作步骤描述如下:

(1)首先用UG软件分别输出工件毛坯3D模型和设计3D模型,需要输出成“*.stl”格式的文件。这里要注意的是:因为UG模型坐标系与加工坐标系会有所差别,建议先要把工件坐标系WCS定位到与加工坐标系一致,然后再输出“*.stl”模型文件。

(2)将两个“stl”模型文件和平面螺旋线宏程序(包括主程序和子程序)都拷贝到同一个文件夹中并命名该文件夹。

(3)打开Vericut软件,新建一个项目(new proj⁃ect),选择存放在步骤(2)中新建的文件夹中,并命名该新项目文件为“*.vcproject”。

(4)点击数控机床(CNC machine),选择机床文件“*.mch”和控制器文件“*.ctl”,分别调入机床实体模型和数控控制器。

(5)点击毛坯“Stock”,点击添加模型文件,加入步骤(1)中建的“stl”格式的毛坯3D模型,毛坯会自动按加工位置定位到工作台上,然后点击移动“translate”,通过调整毛坯XYZ坐标,将毛坯实体装夹到工作台上合适的位置。

(6)点击设计模型“Design”,点击添加模型文件,加入步骤一中建的“stl”格式的设计3D模型,注意要将设计模型“Design”附着于毛坯“Stock”,这样设计模型位置就会自动跟随毛坯模型。

(7)点击NC程序,添加NC文件,将平面螺旋线宏程序分别添加到主程序“NC programs”及子程序“Sub⁃routines”中。

(8)点击刀具“Tooling”,右键选择刀具管理器,输入TDM刀具包编号或者直接输入刀具装配件编号,导入TDM刀具包或者刀具装配件[8]。TDM是一种刀具管理软件,该软件最大优点是刀具装配件为3D模型,并保证具备正确的装配关系。在TDM软件中首先需要建立刀具零件ITEM的2D和3D图形,其次定义好各零件ITEM装配接口的匹配条件。当建立刀具装配件时,TDM软件会自动按接口匹配关系提示可供装配的零件ITEM,当刀具装配结束后可通过DATA TRANS⁃FER传送刀具数据并可生成刀具装配件3D图形。TDM软件与Vericut之间具备接口,这样TDM中的刀具装配件3D图形可以直接导入到Vericut中进行仿真模拟[9-10]。

(9)点击坐标系“Coordinate system”,选择将该坐标系附着于毛坯“Stock”。由于第1步生成毛坯3D模型时已将工件坐标系WCS定位到与加工坐标系一致了,所以这一步直接选择附着于毛坯“Stock”即可,不需要再另行编辑加工坐标系。

(10)最后是选择加工对刀方式。点击工作零点“Work offset”,代码填入G54(G54~G57可选),并选择从组件W轴(主轴)到组件加工坐标系的对刀方式。

2.2 Vericut仿真模拟的实际效果

研究者完成以上各步骤后,即可点击模拟开关进行模拟,Vericut仿真加工图如图6所示。模拟完成之后,将加工后的工件与设计3D模型进行了比较,测量出槽侧面及槽底面与设计模型面的距离分别为1.5 mm和1 mm,与宏程序中相应的R参数设定值一致,由此验证了铣槽宏程序的正确性。

图6 Vericut仿真加工图

3 结束语

本研究以平面螺旋线方式铣槽为实例,图解说明了宏程序的编程思路,利用VERICUT软件对该宏程序进行了模拟,测试了宏程序整个计算过程,测量了加工后模型与设计模型的距离。研究结果表明,VERICUT可真实地模拟出数控机床上铣加工圆槽的全过程,通过确认测量结果符合宏程序中R参数的设定值,验证了宏程序的正确性。该实验说明VERTI⁃CUT与宏程序编程两种技术相结合,在保持宏程序具备通用性和智能化优点的同时,还提高了其安全性与可靠性。这将促进宏程序在实际生产中的应用更加广泛,并为实现编程方法的更加高效多样提供了新的工作思路。

(References):

[1]李 锋,白一凡.数控铣削变量编程实例教程[M].北京:化学工业出版社,2007.

[2][美]彼得.斯密徳(Peter Smid).数控编程手册[M].北京:化学工业出版社,2011.

[3]Sandvikcoromant.金属加工工艺技术指南[M].Sand⁃vikCoromant AB,2009.

[4]姜海军.CAD/CAM软件-UG NX8.0实用教程[M].北京:高等教育出版社,2012.

[5]张英杰.CAD/CAM原理及应用[M].北京:高等教育出版社,2007.4.

[6]孙会峰,蔡安江,赵 亮,等.基于Vericut的五轴数控加工仿真与优化[J].机械,2012,39(10):13-16,49.

[7]万海波,杨世锡,甘春标.切削载荷下,数控机床误差分析及补偿方法研究[J].机电工程,2011,28(7):784-788.

[8]董伊鑫.TDM的Vericut接口使用[M].通用电气能源(杭州)公司,2012.

[9]郑新武,章服众,李春木,等.数控加工中心自动换力系统的研究[J].机电工程,2011,28(12):1457-1460.

[10]TDM Systems GmbH.TDM Systems Help[CP/DK].TDM Version 4.4.TDM system GmbH,©1993-2010.