输入整形法在旋转起重机消摆控制中的应用

2013-09-15姜晓杰梅志千李向国

姜晓杰,梅志千,李向国,孙 雷

(河海大学机电工程学院,江苏常州213022)

0 引 言

起重机是目前世界上最主要的起吊搬运设备之一,被大量应用于建筑业、制造业以及港口运输业[1]。随着工业生产规模的不断扩大,生产效率日益提高,起重机在现代化生产过程中应用越来越广,作用越来越大,对其要求也越来越高。

由于采用柔性绳索来吊运货物,以及外部扰动的实际存在,起重机在作业过程中,尤其是在启动和制动阶段吊重会产生摆动。这种摆动可能会造成货物的损坏,同时也会降低生产效率,甚至造成安全事故,带来巨大的经济损失。目前起重机自动化程度普遍不高,吊重摆动问题主要是依靠司机的经验和技术来解决,实际操作过程中困难比较大且误差难以控制,因此,消除起重机作业过程中吊重的摆动,是长期以来国内外控制领域的一个典型问题。

国内许多研究者采用最优控制理论来实现消摆[2],也有提出用闭环反馈控制方法来限制吊重的摆动。Z.N.Masoud等[3]采用时间延迟的位置反馈控制,增大了系统的阻尼,实现了消摆;吴晓等[4]采用全状态反馈形成吊重防摇的闭环系统,使得吊重摆角能够在一定时间内衰减为零。但是,随着系统复杂程度的增加,控制器设计方面存在难度,且考虑到在实际工作中,吊重状态、外部扰动比较复杂以及操作环境不断变化,传感器往往难以精确获得吊重的状态。与此相比,开环前馈控制方法控制算法简单,容易实现,并且无需反馈。通过设计陷波滤波器,对起重机吊点或小车加速度信号作滤波处理,消除其中与系统固有频率相同的谐波成分可以抑制吊重的残余摆动[5];Bahram Kimiaghala等[6]将前馈与反馈两种控制方法结合在一起,在旋转式起重机消摆问题上取得了较好的效果。

输入整形技术又叫时滞滤波器,最先由麻省理工学院的Singer等在上个世纪90年代初提出。目前,输入整形技术在柔性机器人和柔性空间结构两个基本领域中获得了良好的效果[7-8]。另外,输入整形法已成功地应用在桥式起重机上,有效地抑制了起重机运行过程中的摆动[9-10]。

本研究对旋转起重机系统进行分析,搭建旋转起重机样机的实体模型,验证输入整形法在旋转式起重机消摆问题上的有效性。

1 系统建模

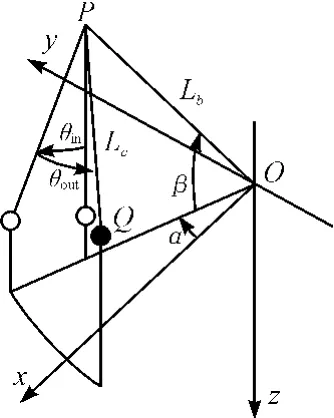

旋转起重机的数学模型可以简化为球摆模型,如图1所示。

图1 旋转起重机数学模型

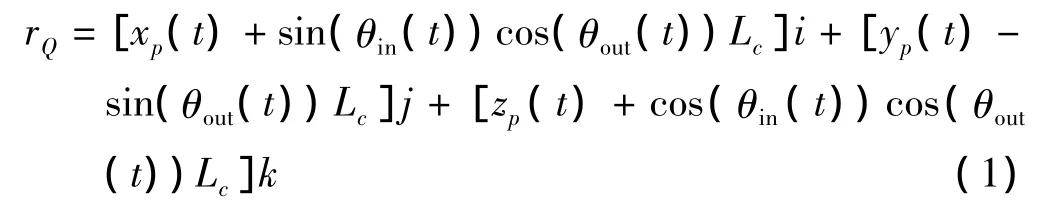

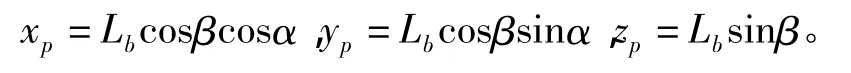

设P点在惯性坐标系下为(xp(t),yp(t),zp(t)),则Q的惯性位置可以表示为:

通过拉格朗日方程可以得出吊重的动力学方程为:

式中:μ—摩擦和空气阻力系数。

且:

另外,悬挂点P的坐标为:

2 输入整形控制

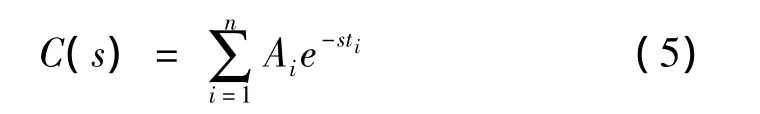

输入整形(Input Shaping)是一种前馈控制技术,能缩调整时间、提高定位精度以及抑制残留振荡,它包括一系列不同幅值和时滞的脉冲序列,将系统的单次加速变为多次加速,产生一个整形的输入来驱动系统,所以被称为输入整形器。

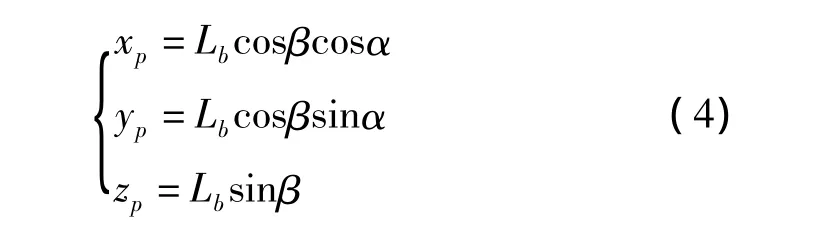

输入整形器的基本结构为:

式中:Ai,ti—脉冲序列的幅值和定位时间,分别对应系统输入的加速度幅值和相位;n—脉冲序列中脉冲的个数。

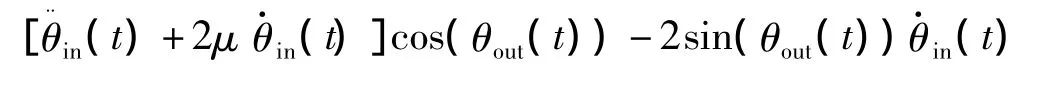

输入整形过程如图2所示。

图2 输入整形过程

零振荡整形器(Zero Vibration shaper),简称ZV输入整形器,包含两次脉冲,是最简单的输入整形方法。

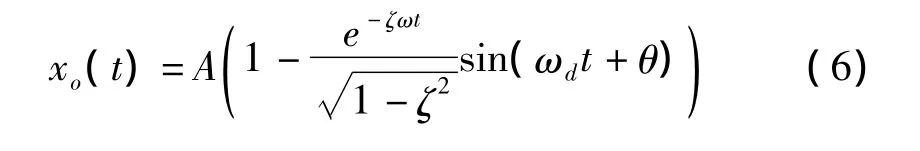

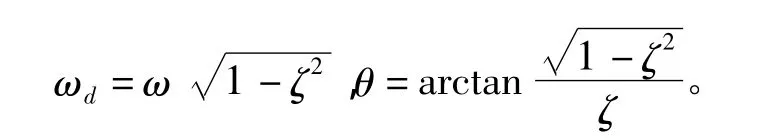

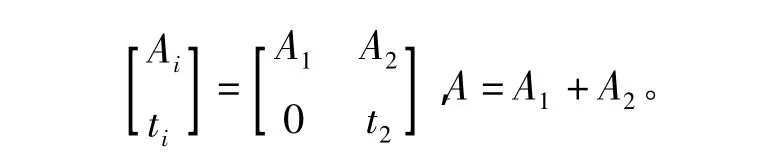

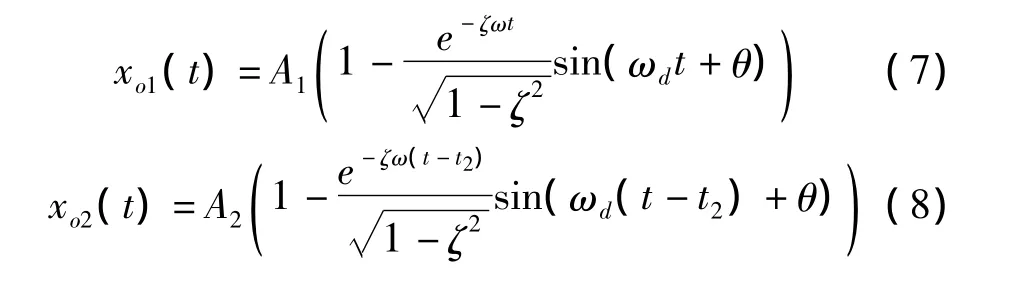

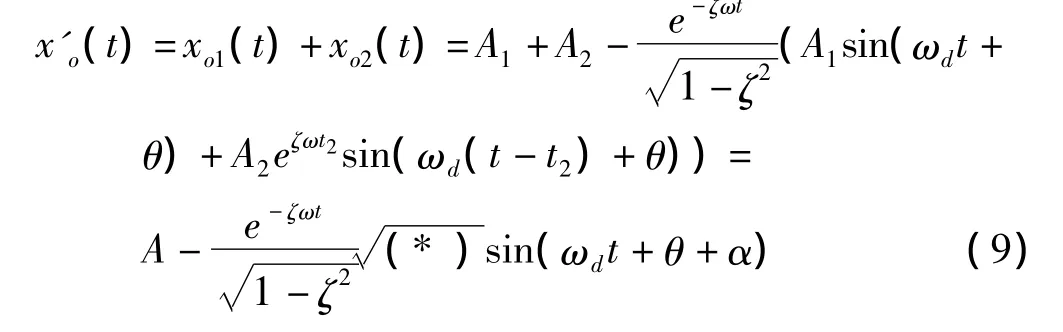

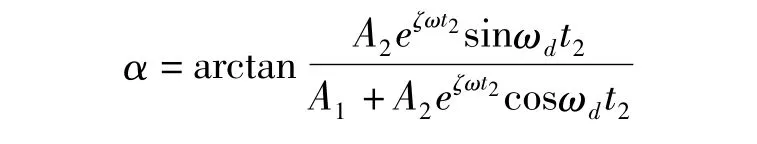

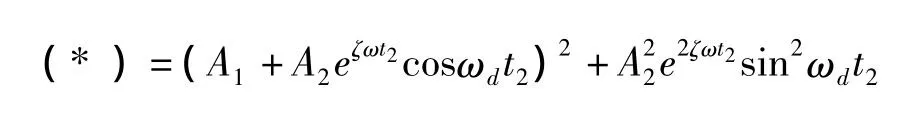

由经典控制理论可知,在阶跃信号xi=A(t)的作用下,典型的二阶欠阻尼系统的响应为:

其中:

若采用ZV输入整形器把加速度信号A分两次完成,即:

两次加速的响应分别为:

则采用输入整形器系统的响应为:

其中:

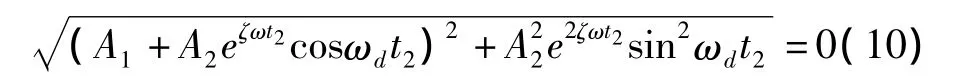

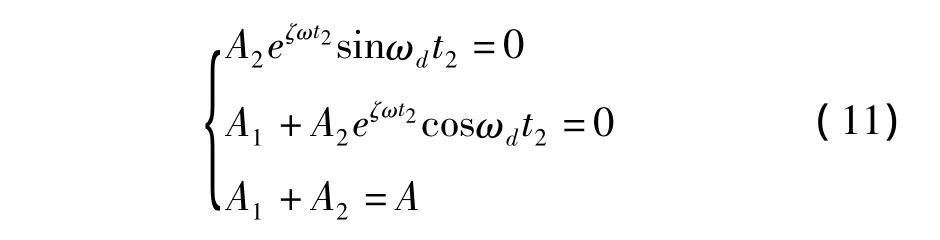

若要使吊重摆角为零,达到消摆的目的,则应满足整形后吊重摆角幅值与整形前吊重摆角幅值之比为零,即必须满足:

即:

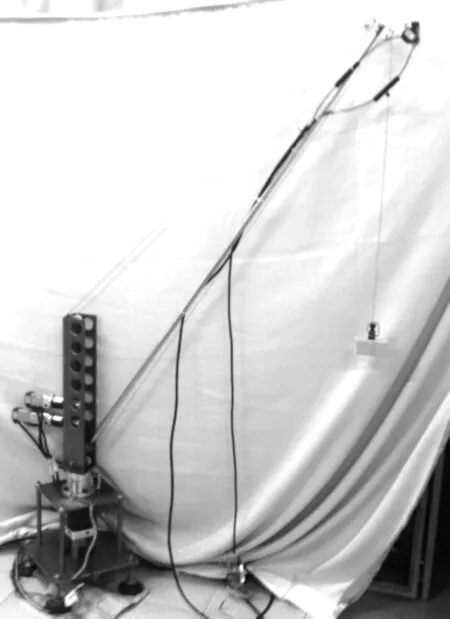

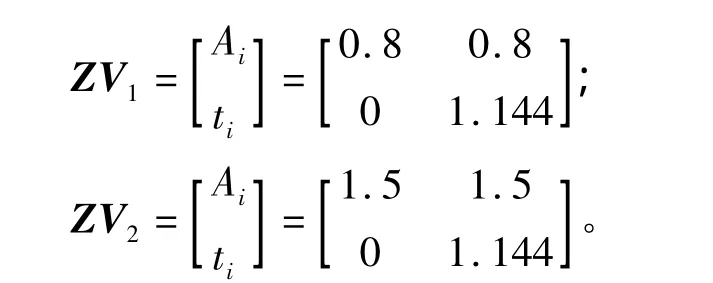

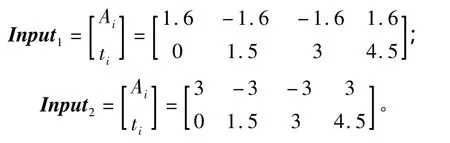

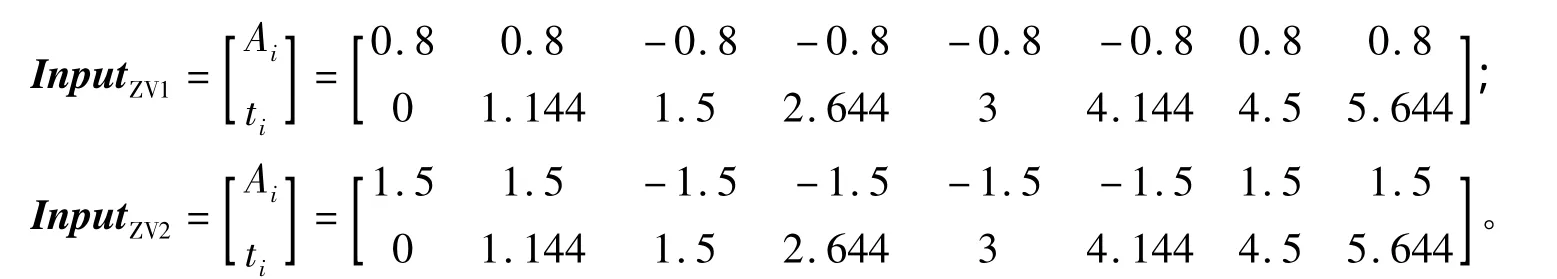

为了使时间最短,通常取第1个脉冲的发生时间t1=0,根据以上约束条件可以解出ZV法输入整形器为:

式中:τd—有阻尼振荡周期

3 实验

3.1 实验系统的构建

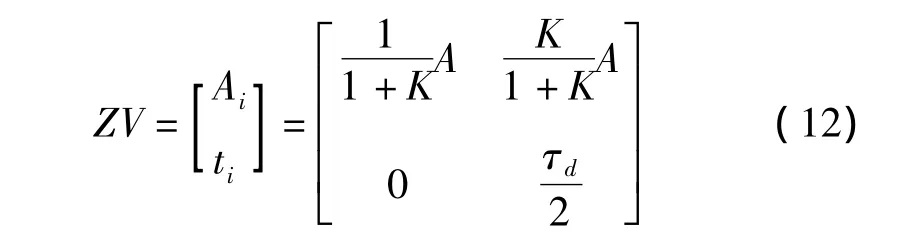

本研究所构建的实验平台整体结构图如图3所示。

图3 实验平台结构图

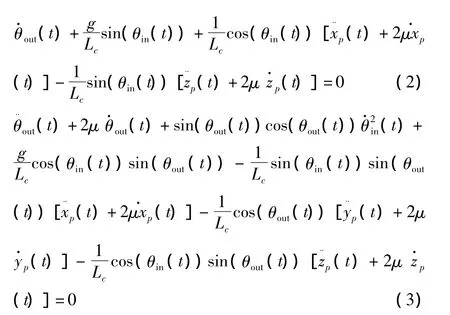

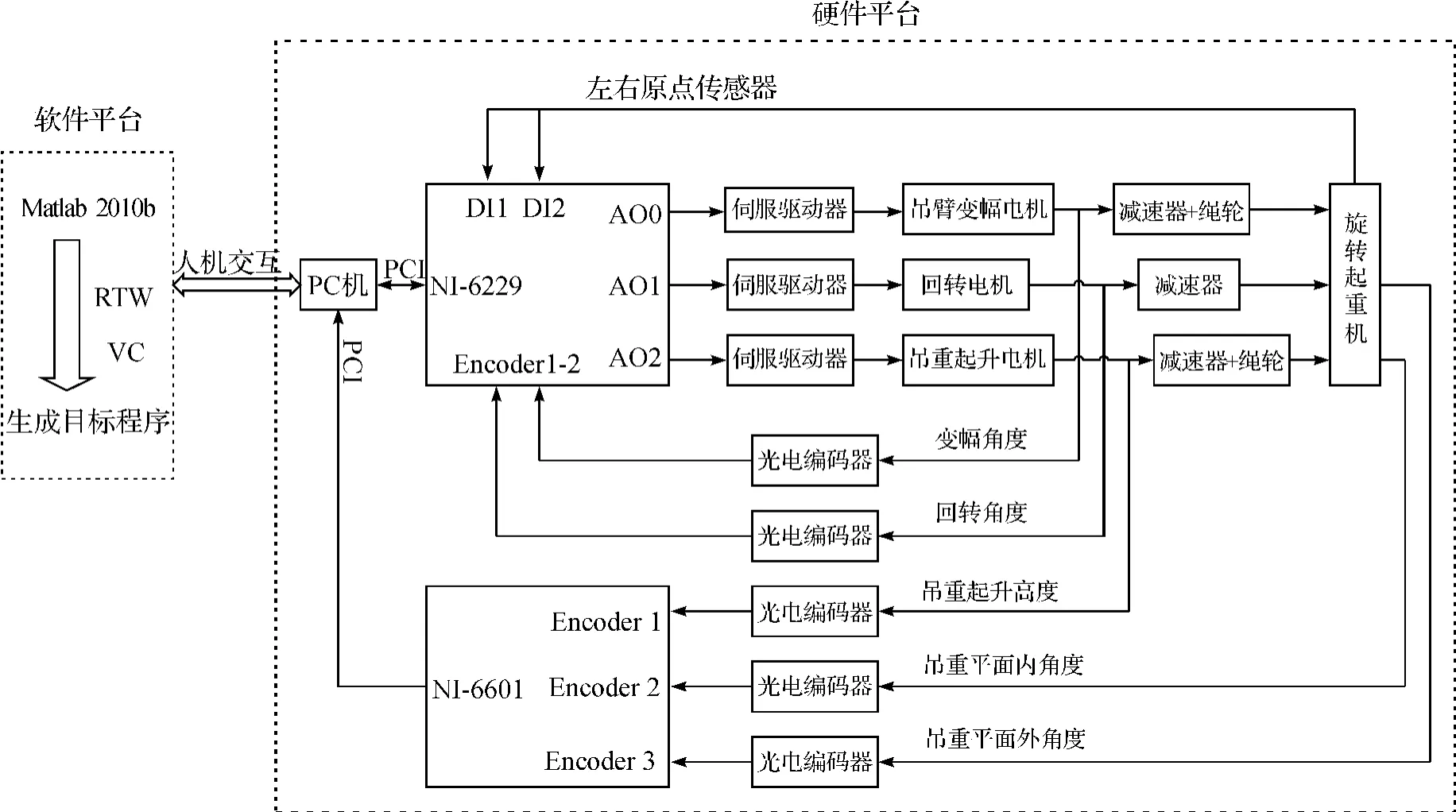

系统的硬件部分由计算机、旋转起重机样机(实物图如图4所示)、运动控制卡、3套伺服电机及配套的驱动器以及光电编码器等部分组成。控制信号由计算机发出,通过运动控制卡的模拟输出通道传送到伺服电机驱动器,进而驱动伺服电机,伺服电机编码器信号、吊重摆角编码器信号又通过运动控制卡的计数器通道反馈给计算机,构成一个闭环的系统。

系统的软件部分主要是利用Matlab中的RTW(Real-Time Workshop)模块,该模块是Matlab/Simulink的一个重要补充功能模块。可以利用RTW模块构建单PC实时控制系统的半实物仿真,即把数学模型,实际模型和系统的实际装备联系在一起进行运行组成仿真系统。

图4 旋转起重机样机

3.2 实验结果与分析

该实验在上述实验平台上展开,系统输入为加速度,系统响应为起重机吊重的摆角。

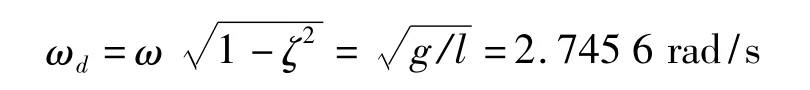

实验条件:吊重为1 kg,采样频率为0.001 s,绳长取1.3 m,阻尼比近似取0。在两个工况下(工况一的加速度为1.6 m/s2,速度最大为2.4 m/s;工况二的加速度为3 m/s2,速度最大为4.5 m/s)让起重机做变幅运动,由于变幅运动对吊重在平面内的摆动影响较大,在此只查看在起重机运动过程中吊重在平面内的摆动情况。

未整形时输入分别为:

为了使得整形前后起重机行程一致,工况一、二中系统整形输入分别为:

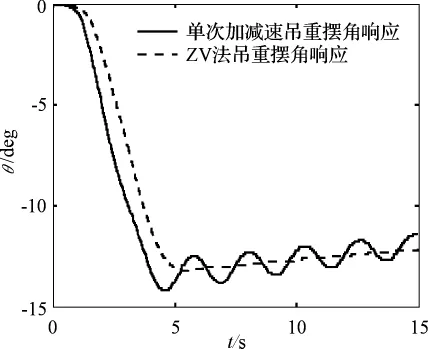

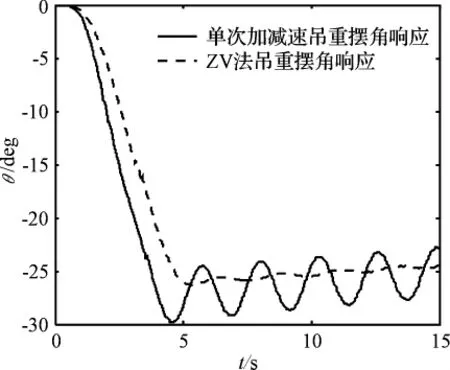

工况一、二情况下吊重在平面内的摆角如图5、图6所示。由图可以看出,在不施加消摆控制策略情况下,即采用普通的单次加减速输入时,系统定位后吊重会在目标位置产生等幅振荡,并且随着加速度的增大幅值也会相应地增大,吊重的振荡频率与绳长有关,在该实验中绳长为1.3 m,因此振荡频率应为:

图5 工况一吊重平面内摆角

工况一中吊重摆角的最大摆幅为0.855°,工况二中吊重摆角最大摆幅为2.655°,经过ZV法控制之后,在工况一、二条件下,吊重在平面内的残余摆动都得到了有效的控制,工况一吊重摆角的最大摆幅为0.09°,是未加输入整形器时的10.5%,工况二中为0.36°,是未加输入整形器时的13.5%。但是系统的运动时间变长了,这是因为采用输入整形时引入了时滞,是消摆的代价。

图6 工况二吊重平面内摆角

4 结束语

本研究在分析旋转起重机系统的基础上,引入输入整形法消摆策略,并在旋转起重机实验平台上,在不同工况下设计了ZV法输入整形器,并比较了输入信号整形前后起重机吊重摆动情况。

实验结果表明,采用输入整形技术可以有效地抑制旋转起重机作业中的吊重残余摆动。输入整形法简单有效,且不需要对原有系统结构和硬件进行改动,从而更有利于满足起重机实际工作的需要。

[1]蒋国仁.港口起重机械[M].大连:大连海事大学出版社,1995.

[2]李 伟.基于时间最优的起重机消摆控制策略[J].山东工业大学学报,1998,28(2):107-111.

[3]MASOUD Z N,HAYFEH A H,MOOK D T.Cargo pendulation of ship-mounted cranes[J].Nonlinear Dynamics,2004,35(3):299-311.

[4]吴 晓,程文明,钟 彬,等.基于降维观测器的起重机吊重防摇系统研究[J].计算机仿真,2007,24(8):333-326.

[5]ROBINETT R D,PARKER G G,FEDDEMA J T,et al.Sway Control Method and System for Rotary Crane[P].USA Patent,5908122,1999-06-01.

[6]KIMIAGHALAM B,HOMAIFAR A,BIKDASH M.Feedback And Feedforwd Control Law For A Ship Crane With Maryland Rigging system[C].Chicago,Illinois:Proceedings of the American Control Conference,2000.

[7]马西良,毛瑞卿.输入整形信号控制柔性机构残余振动[J].噪声与控制,2009,29(2):42-45.

[8]崔大文.基于输入整形技术的柔性关节机械手控制研究[J].机械设计与制造,2011(4):124-126.

[9]SINGHOSE W E,PORTER L J,SEERING W P.Input shaped control of a Planar gantry cane with hoisting[C]//Proceedings of the American Control Conference,Albuquerque,1997:1206-1210.

[10]SINGER N C,SINGHOSE W E,KRIIKKU E.An input shaping controller enabling cranes to move without sway[C]//Proceedings of the ANS 7thTopical Meeting on Robotics and Remote System,1997:1650-1655.