膜片式低压流量阀的设计与仿真研究

2013-09-15王兆然

王兆然

(环境保护部核与辐射安全中心,北京100082)

0 引 言

传统的流量阀主要以电磁滑阀式结构为主[1-2]。它是由流量电磁铁、阀芯、阀套、主阀体,底座及反馈弹簧等组成。为了保证油路密封,滑阀式流量阀滑动密封面之间的间隙很小,容易造成阀芯卡死;应用于杂质较多的液体时容易堵死(如油漆、石油等),导致流量阀失效。另外,滑阀式流量阀安装精度要求较高,不适用于需要经常拆卸的场合。

针对油漆等容易存在悬浮颗粒的场合,研究人员设计了一种膜片式流量阀。膜片式流量阀目前主要用于微执行机构中[3-7],这种流量阀利用控制气体压力的变化驱动弹性膜片的形变,改变阀口开度,达到控制流量的目的。膜片式流量阀阀口间隙较大,可以较好地解决阀口被杂质堵死失效的问题[8]。另外,膜片式流量阀能实现电液分离,对于腐蚀场合,解决了由于液体泄露而腐蚀电缆的问题。

本研究首先根据膜片式流量阀工作原理提出该流量阀的结构示意图,通过比较不同阀口的流量特性以确定阀芯的结构,最后利用FLUENT软件对不同阀芯位置的流场进行仿真并得出该膜片式流量阀的流量特性,并与试验结果进行比较。

1 流量阀的结构和工作原理

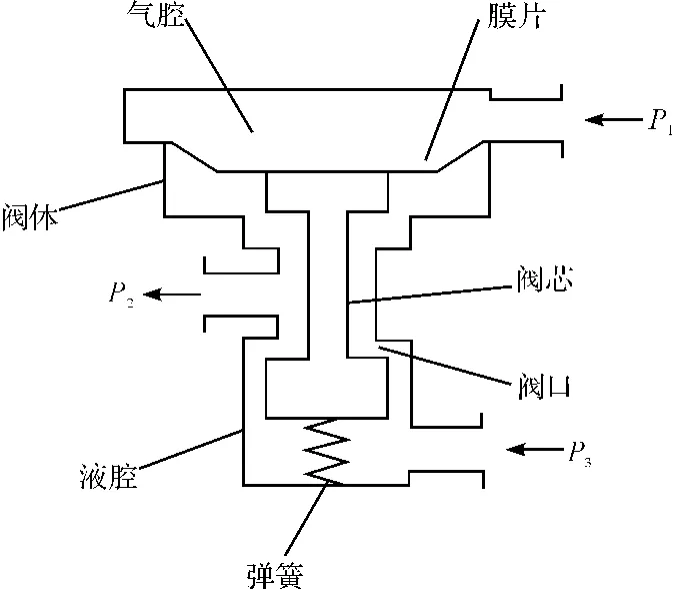

膜片式流量阀结构示意图如图1所示,膜片式流量阀主要由阀体、膜片、阀芯以及弹簧组成。膜片将流量阀分为气体腔和液体腔,控制气体由P1输入气体腔,液体由P3输入液体腔,并由P2输出。阀芯运动过程中,弹簧应始终处于压缩位置。初始状态时,阀芯在弹簧作用下关闭阀口,P2口处没有流量;随着P1处气压的增大,膜片在气压的作用下推动阀芯运动,阀口逐渐打开,P2口处流量随之增大。

图1 膜片式流量阀结构示意图

2 阀口分析

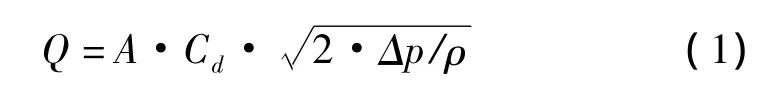

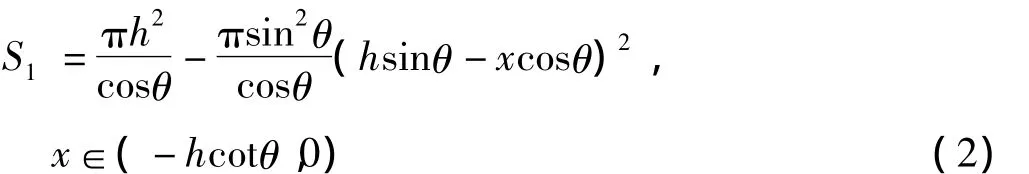

阀口的流量特性直接决定了阀的流量特性,因此,阀口应该具有良好的线性。阀口流量由下式表示[9]:

式中:Q—阀口流量,A—阀口过流面积,Cd—流量系数,Δp—进出口压差,ρ—介质密度。

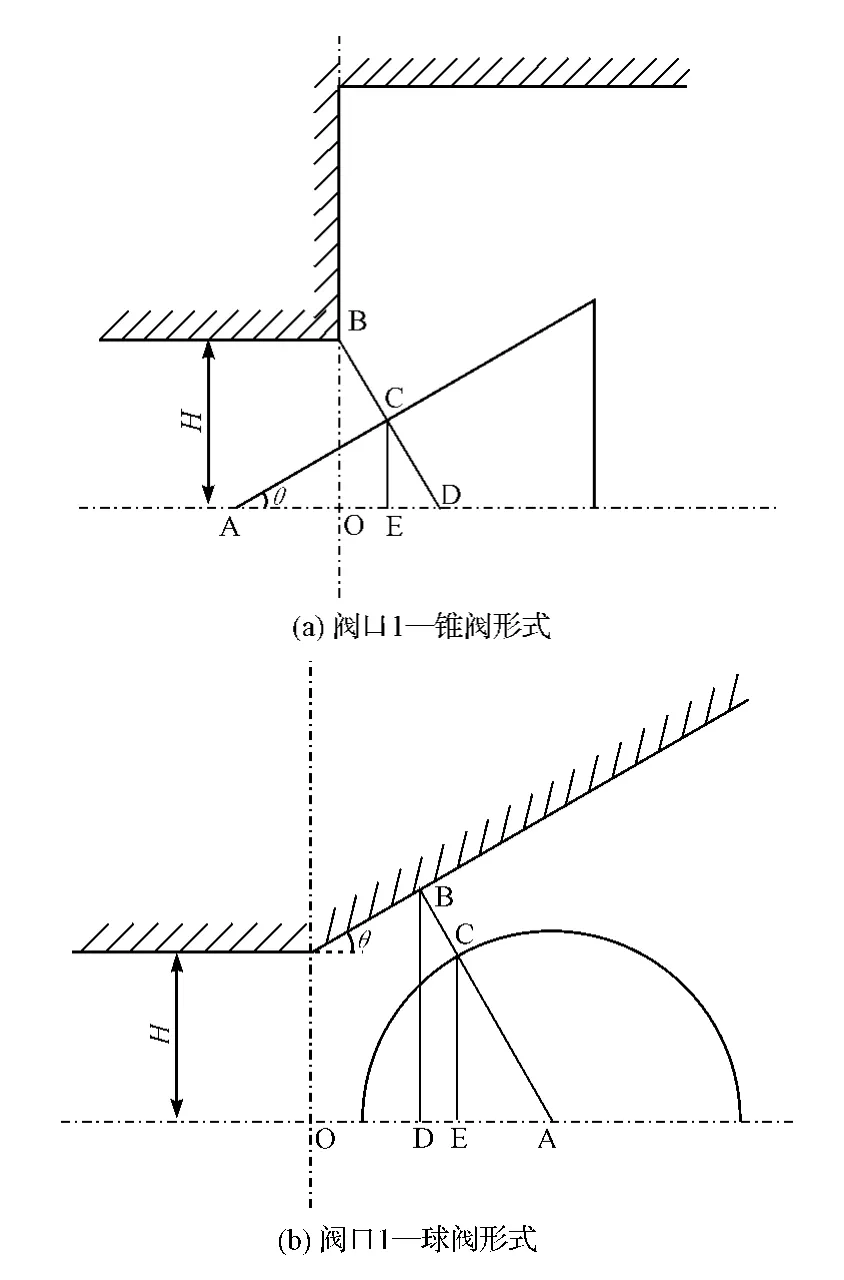

由式(1)可以看出,阀口的过流面积特性决定阀的流量特性。阀口形式主要有球阀、锥阀等[10-15],本研究将对这两种阀口的流量特性进行比较。阀口形式如图2(a)、2(b)所示。

球阀阀口过流面积为:

图2 阀口形式

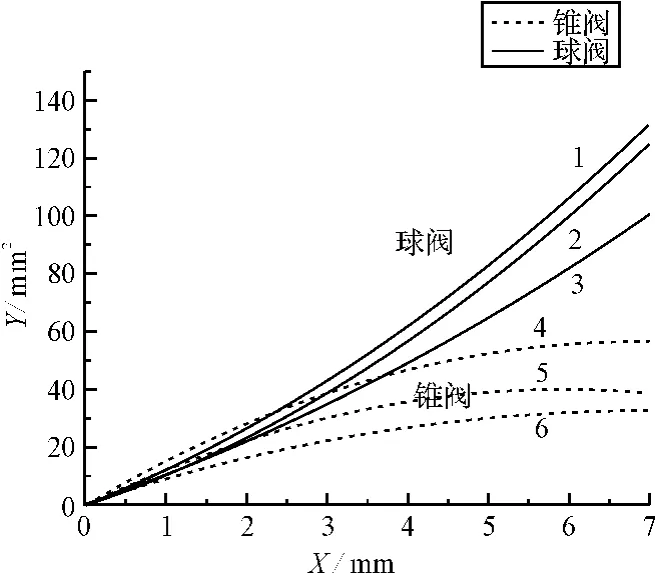

比较式(2,3),取 R=3.5 mm,h=3 mm,H=4.75 mm,考虑到实际加工的操作性,本研究分别取θ=30°,45°和60°以比较阀芯坐标位置和阀口过流面积的关系,比较情况如图3所示。

图3 不同θ下锥阀、球阀阀芯位置与过流面积的关系

由图3可以看出,球阀的过流面积呈现较好的线性趋势,因此阀芯结构本研究选择球阀形式。对于不同的 θ值,x取值范围的上限不同,θ=30°,45°和 60°时,x最大值分别为6.93 mm,4.55 mm 和 3.97 mm,其最大值对应的过流面积分别为 98.6 mm2,73.0 mm2,56.33 mm2。由以上数据可以得出,当θ取较小角度时,阀芯行程大且过流面积控制范围大,是较为理想的形状。本研究取θ=30°的球阀阀口进行仿真和试验。

3 内部流场仿真

3.1 物理模型及网格划分

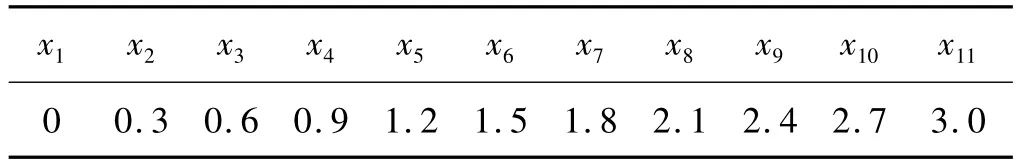

本研究采用FLUENT软件对流量阀的内部流场进行仿真,由于阀芯为非轴对称结构,采用三维模型进行建模。采用相同的输入/输出条件,通过仿真结果可得出不同阀芯位移下的流量值,采用上节中图2(b)的球阀结构,球半径 R=3.5 mm;阀孔半径分别为 H=4.75 mm,h=3 mm;阀孔圆锥半角 θ=30°。可计算出阀芯行程为3 mm,每隔0.3 mm建模并仿真。

表1 xi对应的阀芯位移

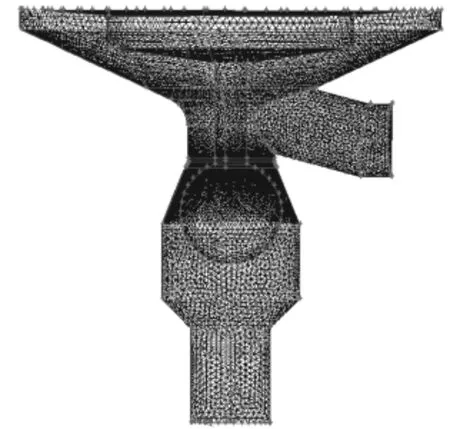

本研究对x1~x11分别建模并划分网格,由于其建模过程类似,在此仅对x6处的物理模型及网格划分进行介绍。由于该膜片式流量阀的对称性,只需要画出一半网格就可以进行计算,大大减少了计算量。膜片式流量阀流道的三维物理模型如图4所示。

图4 物理模型(x6=1.5 mm)

由于流场较为复杂,本研究对其进行局部加密处理,流道较窄的位置采用尺度较小的网格,入口和出口处采用相对大的网格,在保证精度的情况下,减少网格数量,以便于计算。

我院此次研究通过对比两组不同的护理服务措施,探讨分析了良肢位摆放在脑卒中偏瘫患者的治疗效果、患者的护理服务满意度和生活质量。通过对比常规护理服务措施和在执行常规护理服务措施的同时,额外在患者入院时采取良肢摆放的方法,发现采用增加采取良肢摆放的方法,不仅可以提高患者的治疗效果,改善患者的生活质量,而且可以增加患者的护理服务满意度。

Tet/Hybrid方式的网格主要包含四面体网格单元,但是在合适的位置也可以包含六面体、锥体和楔形单元,划分较为灵活。因此,对于本研究所述的复杂形状的模型,常用Tet/Hybrid进行网格划分,可以保证较高的精度。经过划分,共有203 539个四面体网格,网格划分结果如图5所示。

图5 网格划分结果

3.2 基本假设

为了简化模型,本研究作出如下假设:

(1)液相为牛顿流体;

(2)流场为等温流动,即忽略温度变化对流场造成的影响;

(3)忽略重力、浮力和蒸发的影响。

3.3 控制方程

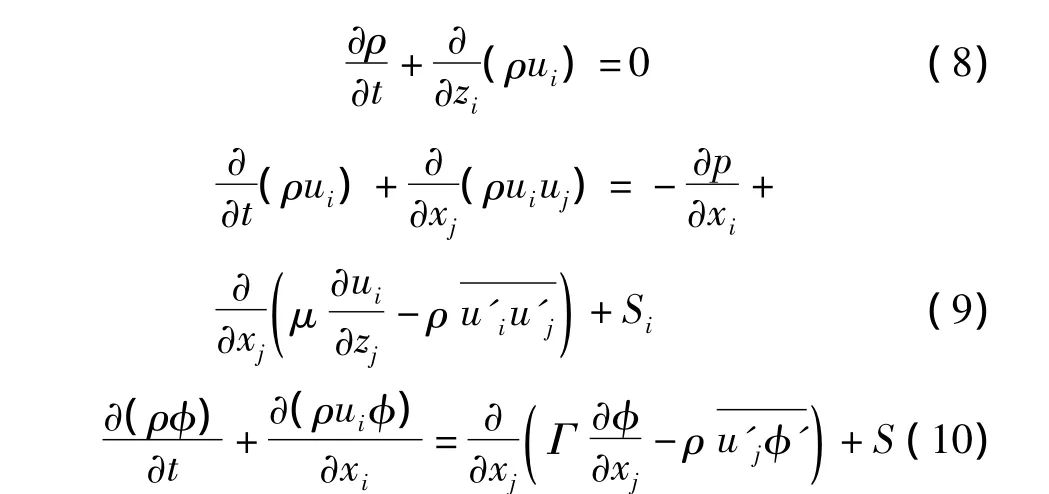

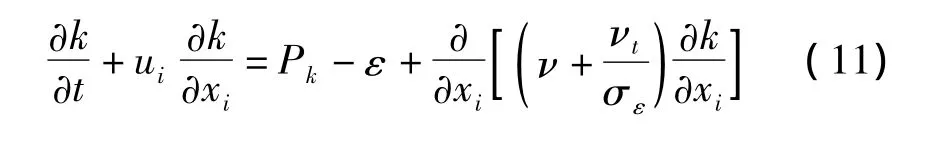

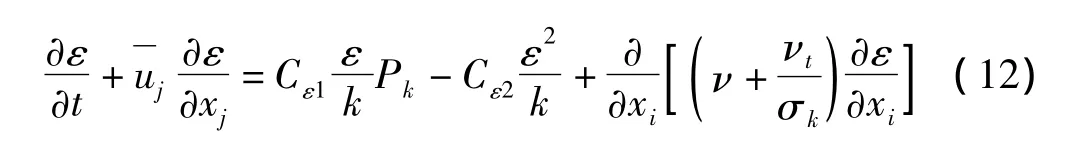

3.3.1 平均 N-S方程

由于瞬时Navier-Stokes方程的非线性导致精确描写三维时间相关的全部细节极端困难,需要极大的计算支持。在工程应用中常采用时均的Reynolds模型(RANS),另外,RNGκ-ε模型对有旋流的场合有较高的精度,因此,本研究基于时均的连续性方程和RNGκ-ε 模型为[16-19]:

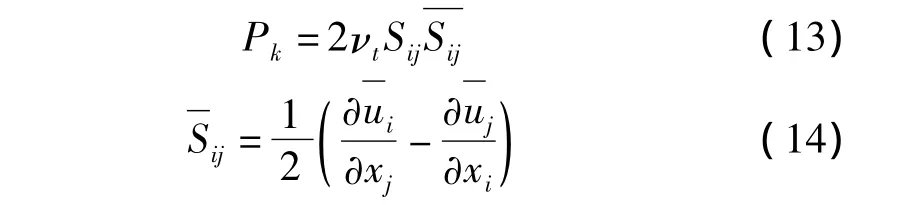

3.3.2 RNG κ-ε 模型

设:

式中:Pk—湍动能生成项。其表达式如下:

在式(11,12)中包含 4 个系数 Cε1,Cε2,σk,σε,这些系数分别表示如下:

3.4 边界条件

该模型中的边界条件如下:

(1)入口边界:采用压力进口,进口压力0.4 MPa;

(2)出口边界:计算域出口定义为压力出口,空载情况下,压力为0;

(3)壁面边界:采用无滑移标准壁面函数法;

(4)流体介质:经试验测得室温下介质的密度为1.65 ×103kg/m3,粘度为0.003 kg/(m·s),作为流体介质的输入。

3.5 仿真结果

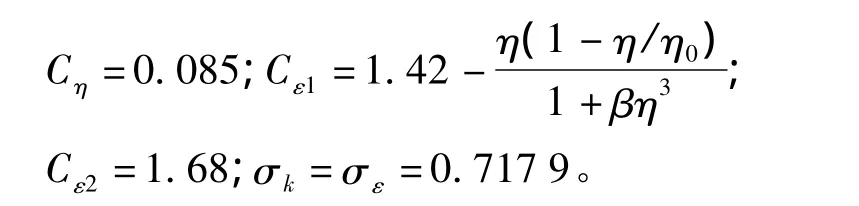

本研究讨论特定压力输入、不带负载情况下出口(图1中P2口)的稳态流量特征,膜片式流量阀在不同阀芯位置下的流量特点如表2所示。

表2 不同阀芯位置下膜片式流量阀流量

4 试 验

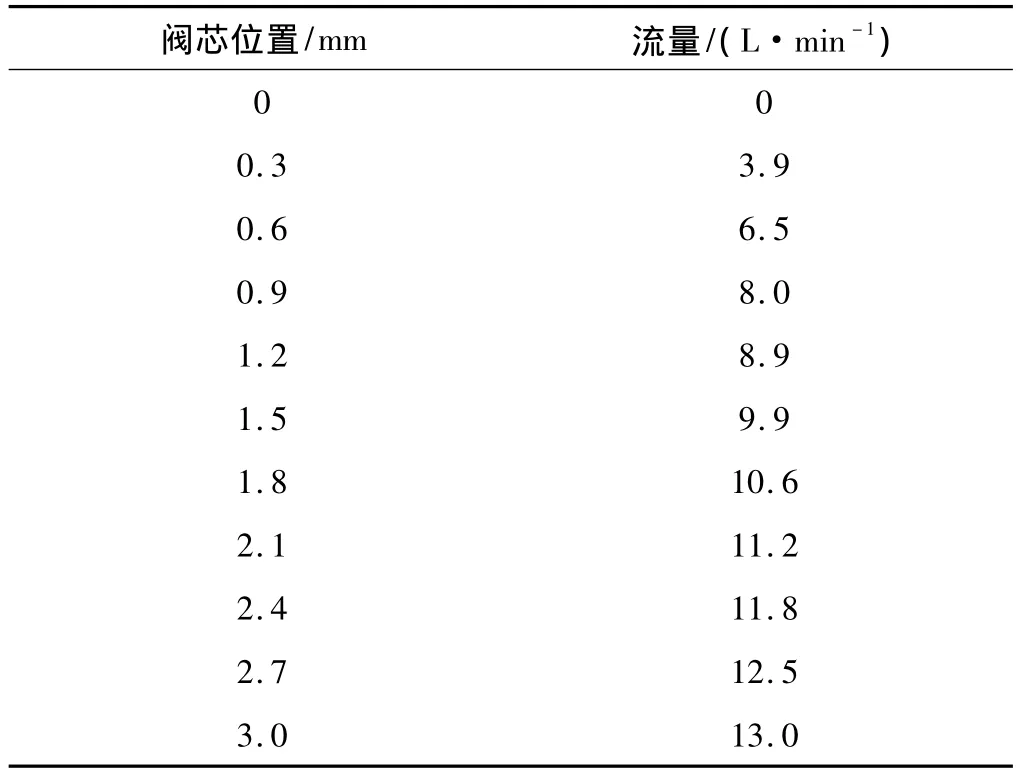

4.1 试验系统

膜片式流量阀试验原理图如图6所示。该试验主要由PLC、电气比例阀和膜片式流量阀组成。其中,PLC可以提供线性的电流用以控制电气比例阀的输出气压,该输出气压即为图1中膜片式流量阀的控制气P1,由隔膜泵为膜片式流量阀提供稳定的液体压力输入。膜片式流量阀的控制气体压力可由压力表测出,液体输入压力可由压力表读出,输出流量可由流量计测出。

图6 膜片式流量阀试验原理图

试验中,实际输入油压为0.4 MPa,控制气压力由0 MPa开始逐渐增大,当控制气压达到0.028 MPa时,图1所示流量调节出口P2开始有流量,认为该压力是膜片式流量阀的临界工作压力;当控制气压增大至0.145 MPa,再增大控制气压,流量调节出口P2流量保持不变,认为该压力下阀芯位移达到最大值,即为3.0 mm。膜片式流量阀工作时,由于液动力的存在,输入气压和阀芯位移之间不呈线性关系。但是,由于该阀液动力相对于气压对阀芯的力可以忽略不计,可以认为该输入气压和阀芯位移是呈线性变化的。因此,可以将输入气压值转化为阀芯位移值,以对比仿真以及试验结果。

4.2 试验结果分析

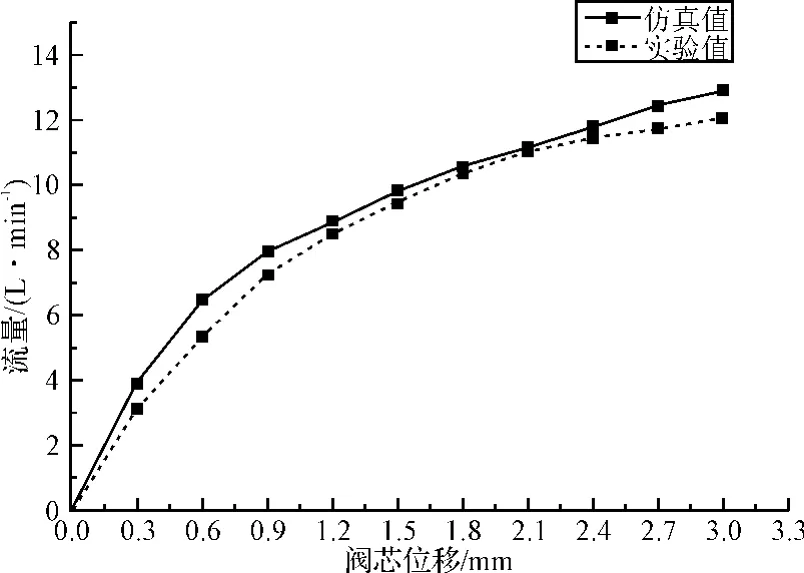

膜片式流量调节阀试验值和仿真值之间的关系如图7所示。试验结果显示,该膜片式流量阀的流量调节特性适用于要求一般的低压流量调节场合;另外,仿真结果与试验结果吻合较好,说明本研究所述的RANS模型和RNGκ-ε模型适用于该膜片式流量阀,为进一步的结构改进提供了有力依据。

图7 膜片式流量阀流量特性

5 结束语

(1)为了适应油漆等容易存在悬浮颗粒的场合,本研究设计了膜片式流量阀。该流量阀利用压缩气体驱动弹性膜片,带动阀芯移动调节阀口开度,能够达到控制流量的目的。膜片式流量阀阀口间隙较大,可以较好地解决阀口被杂质堵死而失效的问题。

(2)本研究阐述了膜片式流量阀的结构特点以及流量调节原理,在这个基础上,比较了锥阀和球阀阀口的过流面积特性,确定了膜片式流量阀的阀芯为球阀形式。对于不同的阀芯位置,笔者利用GAMBIT软件建立了膜片式流量阀液体腔的物理建模并划分网格,利用RANS模型以及RNG κ-ε模型模拟出膜片式流量阀的内部流场,并得出了入口和出口流量值。

(3)笔者建立了以PLC、电气比例阀以及本研究所述的膜片式流量阀为核心的试验台,在相同的液相输入/输出条件下,得出了不同控制气压下流量阀的流量值。测试结果显示,仿真和试验结果吻合较好,该膜片式流量阀结构紧凑,流量特性能够适应精度要求一般的低压场合。

[1]张 弓,于兰英,吴文海,等.电液比例阀的研究综述[J].液体传动与控制,2008,31(6):1-5.

[2]ERYILMAZ B.Improved Nonlinear Modeling and Control of Electro Hydraulic Systems[D].Boston.Massachusetts:Northeastern University,2000:12-40.

[3]ABATE A R,WEITZ D A.Single-layer membrane valves for elastomeric microfluidic devices[J].Applied Physics Letters,2008,92(24):243509-243512.

[4]ABATE A R,AGRESTI J J,WEITZ D A.Microfluidic sorting with high-speed single-layer membrane valves[J].Applied Physics Letters,2010,96(20):203509-203512.

[5]YANG X,GROSJEAN C,TAI Y C,et al.A MEMS thermopneumatic silicone rubber membrane valve[J].Sensors and Actuators A,1998,64(1):101-108.

[6]SINHA A E,JOHNSON K J,PRAZEN B J,et al.Comprehensive two-dimensional gas chromatography of volatile and semi-volatile components using a diaphragm valve-based instrument[J].Journal of chromatography A,2003,983(1-2):195-204.

[7]JAIRAZBHOY V,STEVENSON R C.Mathematical modeling of molten metal dispensing:a study of a pneumatically actuated diaphragm-driven pump[J].Applied Mathematical Modeling,2008,32(2):141-169.

[8]蔡世龙.膜片式流量调节阀[J].石油机械,2006,34(2):31-32.

[9]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[10]李 辉,柯 坚,刘晓红.基于CFD的液压锥阀结构特性分析[J].流体机械,2009,37(9):33-36.

[11]郑淑娟,权 龙,陈 青.阀芯运动过程液压锥阀流场的CFD计算与分析[J].农业机械学报,2007,38(1):168-172.

[12]冀 宏,王东升,丁大力,等.非全周开口滑阀阀口面积的计算方法[J].兰州理工大学学报,2008,34(3):48-51.

[13]冀 宏,傅 新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003(5):14-16.

[14]贺小峰,黄国勤,杨友胜,等.球阀阀口流量特性的试验研究[J].机械工程学报,2004,40(8):30-33.

[15]陈云富.水压锥阀阀口流场的仿真研究[J].科学技术与工程,2008,8(9):2431-2434.

[16]王福军.计算流体力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[17]董增勇,李 伟.微型动静压轴承FLUENT仿真研究[J].轻工机械,2012,30(3):36-39.

[18]徐 鹏,魏修亭,李春花,等.离心泵内部流场数值模拟与性能分析[J].现代制造技术与装备,2012(3):72-73.

[19]INC F.FLUENT 6.1 User's Guide[M].Lebanon,NH,America:Fluent Inc.,2003.