20G低碳钢的高温环烷酸腐蚀行为

2013-09-14饶思贤吕运容艾志斌潘紫微岑豫皖陈学东

饶思贤,吕运容,艾志斌,潘紫微,岑豫皖,陈学东

(1安徽工业大学 机械工程学院,安徽 马鞍山 243032;2合肥通用机械研究院,合肥 230031)

近年来原油价格居高不下,原油成本已占炼油企业加工总成本的90%以上。为降低原油成本,炼油厂不得不从原油市场上购买价格相对便宜的高酸原油。虽然近两年国际高酸原油加工能力大幅上升导致加工高酸原油赢利空间收窄,但相对于一般原油仍具有较好的效益预期。中石化上海高桥石化、广东茂名石化、广州石化等国内企业已对加工高酸原油进行适应性改造并在加工高酸原油中取得了较高的经济效益,但加工高酸原油时会在某些位置发生严重的环烷酸腐蚀(Naphthenic Acid Corrosion,NAC)。

环烷酸腐蚀常发生在原油蒸馏装置,包括初馏塔、常压塔、减压塔、加热炉、转油线等。温度高于220℃的部位以及二次加工装置进料段,一般以减压装置高温部位表现最为严重。中石化几家大型企业虽然参照美国API581标准或中石化选材导则对常减压装置的部分材料进行了升级改造,但实验和现场运行经验表明,国外标准和中石化选材导则还存在着较多不合理的地方。API581规定304/321不锈钢在酸值2~4mg KOH/g、硫质量分数1%~2%、温度370℃以上时腐蚀速率仅0.12mm/a,但实际现场监测发现321不锈钢的腐蚀速率可达0.5mm/a;减压塔装置某些特殊部位即使采用316L、317L这些高级别材料,腐蚀问题仍然非常严重。因此高温环烷酸腐蚀机理、影响因素及其抑制方法已成为企业装置改造中非常关注的问题,对高温环烷酸腐蚀的研究可为材料合理选择、生产参数优化、在线装置的环烷酸腐蚀预测及工艺防腐策略提供必要的理论和技术支持,具有重要的研究意义。

已有的研究表明影响环烷酸腐蚀的主要因素有温度、酸值、环烷酸种类、硫化物种类及含量、流速及湍流状态、流体物理状态、材质[1-3]。

环烷酸腐蚀的温度区间为220~400℃,温度低于200℃时基本不发生腐蚀,高于400℃环烷酸分解。环烷酸腐蚀为吸热过程,具有较高的活化能垒[4]。实验结果表明环烷酸腐蚀存在两个腐蚀峰温度[1],分别为270~280℃和350~400℃。

酸值是衡量环烷酸腐蚀的重要因素,通常认为环烷酸腐蚀存在临界酸值,酸值大于0.5mg KOH/g或者馏分油酸值大于1.5mg KOH/g时即可发生明显的环烷酸腐蚀[5]。很多研究人员力图将环烷酸腐蚀速率与总酸值(Total Acid Number,TAN)、环烷酸含量(Naphthenic Acid Titration,NAT)建立联系,但结果表明很难在两者之间建立直接的关联。

环烷酸的腐蚀性受环烷酸自身性质的影响。即使酸值相同,如果环烷酸分子的含碳数(或分子量)不同,腐蚀性也明显不同。Omar的研究发现[6]羧酸的腐蚀性主要受羧酸铁在油中的溶解性控制,如果所形成的铁盐在油中的溶解性较好,则这种羧酸具有较强的腐蚀性。

原油中含有的活性硫化物在温度高于260℃时会分解出H2S,高温下硫化物可直接与铁结合成硫化亚铁。Craig的研究表明260℃时H2S对环烷酸腐蚀存在明显的抑制作用[7],但这种抑制作用可能存在硫化物临界值,硫化物含量低于临界值时环烷酸可破坏硫化氢腐蚀产物,生成油溶性的环烷酸铁和H2S,使腐蚀加剧;高于临界值则硫化物可在金属表面生成稳定的硫化亚铁保护膜,减缓环烷酸的腐蚀作用。Omar的铁粉实验研究发现当H2S含量超过一定值时,才能形成FeS保护膜[8]。虽然高硫含量能够抑制环烷酸腐蚀,但是过高的活性硫含量将加剧高温硫腐蚀[3]。

流速和湍流状态也是影响环烷酸腐蚀的因素。在高温、高流速的情况下,即使酸值低于目前认同的临界值时碳钢仍具有较高的腐蚀速率[9,10]。现场经验证实凡是有阻碍流体流动从而引起流速、流态发生变化的地方环烷酸腐蚀较为严重;Zetlmeisl M的研究也表明在湍流部位腐蚀最为严重,如三通、弯头和泵等[11];在高流速环境冲刷腐蚀与高温环烷酸腐蚀之间会存在交互作用从而显著加剧金属的腐蚀[12]。

流体物理状态对环烷酸腐蚀也有显著影响。炉管和转油线由于同时受高流速和两相流的综合作用,流体物理状态对它们的环烷酸腐蚀影响非常强烈。Gutzeit的现场调查表明,蒸汽在金属表面凝结成液体的露点温度环烷酸腐蚀最为严重[13]。Scattergood等也报道在气液两相界面处,蒸汽在金属表面冷凝成液膜时观察到的腐蚀最为严重[14]。从反应动力学方面来看[15,16],环烷酸腐蚀的活化能在沸点以后仅为沸点前的几分之一,这可以解释为何在现场上,环烷酸腐蚀在达到沸点前并不严重,而达到沸点以后腐蚀显著加重的现象。

本工作使用合肥通用机械研究院建立的高温高流速环烷酸腐蚀模拟装置对20G低碳钢的高温环烷酸腐蚀进行研究,主要考察介质温度和冲刷角度对高温环烷酸腐蚀行为的影响。

1 实验

1.1 实验方法

实验材料选用20G低碳钢,材料成分见表1。试样材料取自制造实际容器的板材余料并加工成外径18mm,内径3mm圆环状(见图1),厚度3mm,试样表面经打磨至800#后抛光,除油,去离子水清洗后吹干称重。实验使用介质为高温合成导热油(高纯度二苄甲基甲苯)与精致环烷酸配制而成,酸值4.62mg KOH/g。实验结束后及时测定介质酸值,试样取出后用无水乙醇清洗及丙酮除油,然后超声清洗除去试样表面腐蚀产物,再次清洗后干燥24h后称重。根据实验前后试样质量变化来计算平均腐蚀速率,使用Hirox-7700视频显微镜和Zeiss Supra扫描电镜观察试样表面形貌。

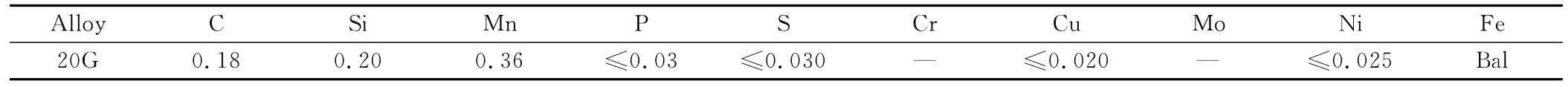

表1 试样的化学成分(质量分数/%)Table 1 Chemical composition of test specimens(mass fraction/%)

1.2 实验设备

图1 环烷酸腐蚀试样形貌图Fig.1 Sketch of specimen of NAC

考虑到低于220℃时环烷酸基本不腐蚀和高于400℃时环烷酸发生分解,实验中主要考察的温度区间为240~360℃,选取的温度点为240,280,320,360℃4个温度点。为考察湍流状态对环烷酸腐蚀的影响采用了不同的冲刷角(油料流动方向与试样工作面之间夹角定义为冲刷角[5]),实验中选取冲刷角为0°和90°,两种冲刷角度下试样安装示意图如图2所示。

图2 两种冲刷角下的试样安装图Fig.2 Installation diagram of specimen in two flushing angles

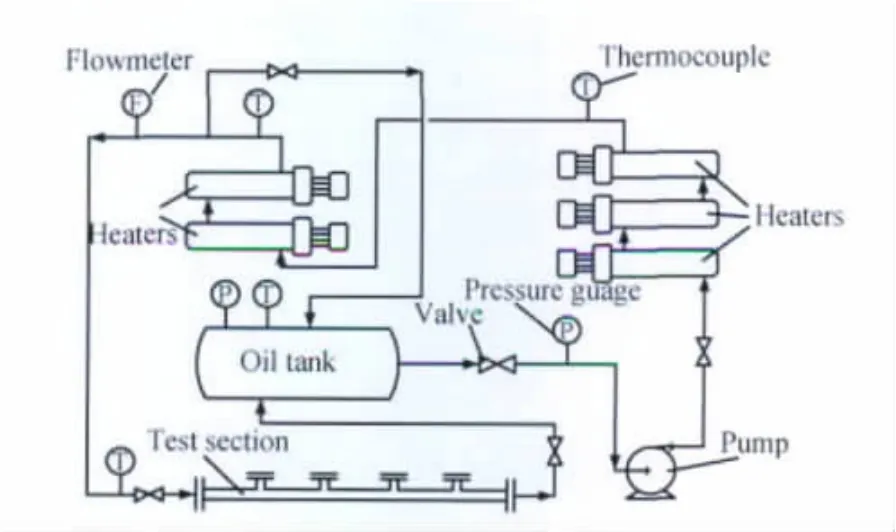

实验主要使用通用机械研究院建立的高温高流速环烷酸腐蚀模拟装置。管流实验装置示意图如图3所示,该套装置可实现流体的高温高流速环境,能够模拟0~400℃及0~30m/s流速的环烷酸腐蚀[6],实际实验中采用管流速率为19.7m/s。

图3 环烷酸腐蚀模拟装置简图Fig.3 Sketch of NAC simulation device

2 实验结果与讨论

2.1 冲刷角和温度对高温环烷酸腐蚀行为的影响

对环烷酸腐蚀而言,流速和湍流状态是影响腐蚀速率的重要因素,实际现场中在流速较高和湍流较强的区域会发现较严重的环烷酸腐蚀。对20G低碳钢在流速19.7m/s,0°和90°两种冲刷角的不同温度下的环烷酸腐蚀研究表明在240℃时两种冲刷角下的腐蚀速率差别不大,0°冲刷角平行试样的平均腐蚀速率为2.34mm/a,90°冲刷角垂直试样的腐蚀速率为2.53mm/a,两种冲刷角下的环烷酸腐蚀速率相差在10%以内;在280℃时两种冲刷角的腐蚀速率同时增加,平行试样的平均腐蚀速率为3.95mm/a,垂直试样的腐蚀速率为3.94mm/a,两种情况下的腐蚀速率基本相同;在温度上升到320℃时腐蚀速率剧增到平行试样6.9mm/a,垂直试样6.0mm/a,两种试样的腐蚀速率差距为15%左右;在360℃时腐蚀速率较320℃时降低,平行试样为5.81mm/a,垂直试样为5.03mm/a,两种角度下的腐蚀速率差距也在15%左右。可以认为在19.7m/s流速下不同冲刷角对环烷酸腐蚀的影响是存在的。冲刷角对环烷酸腐蚀速率的影响与流速有关,更高流速下冲刷角对环烷酸腐蚀速率的影响有待进一步研究。

温度也是影响环烷酸腐蚀速率的重要因素,20G低碳钢在320℃下的腐蚀速率为240℃下的腐蚀速率2.5~3倍,但是在360℃时其腐蚀速率比320℃时腐蚀速率有明显降低。已有的研究结果和现场经验表明在环烷酸腐蚀且无活性硫化物存在时环烷酸腐蚀应在280~320℃内存在一个腐蚀峰值[2],因此这个结果与实际经验是吻合的。

将实验中得到的环烷酸腐蚀数据与API中碳钢的腐蚀数据对比后可以发现在240℃和360℃下实验的腐蚀数据与API的腐蚀数据差别较小,其他温度下都比API的数据高40%~50%。因API数据为针对低碳钢环烷酸腐蚀的估计值,因此实验取得的数据与API数据存在一定偏差是合理的。值得注意的是API中的腐蚀速率在230~400℃中是持续增加的,在320℃不存在腐蚀峰值。这个可能与API数据中存在一定的活性硫化物及数据取得的环境有关,腐蚀数据对比见图4。

2.2 环烷酸的微观腐蚀机理

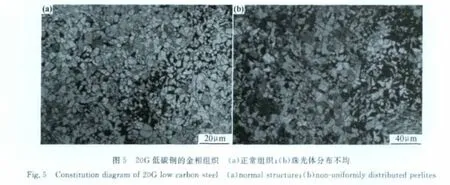

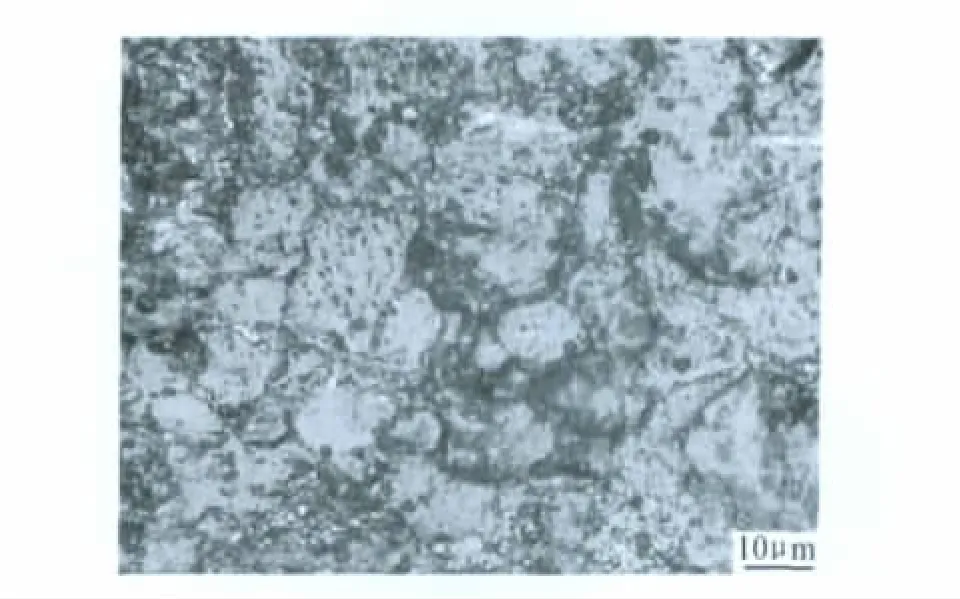

为了考察环烷酸的微观腐蚀机理,对20G试样进行了金相观察,金相图如图5所示,可以看出20G低碳钢的主要组织成分为铁素体和珠光体(黑色),铁素体晶粒尺寸为25~30μm,晶粒度为8.5~9级。但金相结果表明该材料中珠光体分布较不均匀(图5(b))。

图4 20G低碳钢在不同温度与冲刷角下的环烷酸腐蚀速率Fig.4 NAC data of 20Gsteel at various temperatures and flushing angles

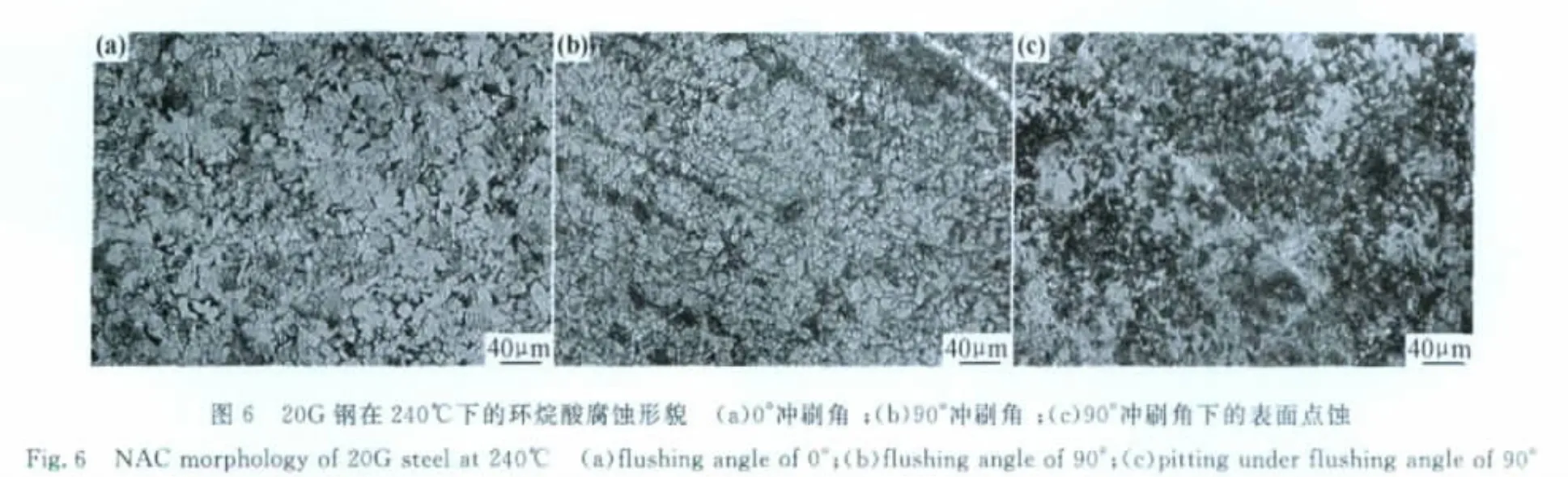

对环烷酸腐蚀试样表面形貌进行分析后发现,20G发生环烷酸腐蚀时在腐蚀轻微的金属表面可以分辨出清晰的晶粒(见图6(a))。但是珠光体基本已经被腐蚀掉,在片状珠光体密集的地方留下明显的腐蚀斑痕(见图6(b));图6(c)中的形貌则显示在点状或块状珠光体部位形成了密布的微小蚀坑。在低温低腐蚀速率的情况下能观察到显著的珠光体腐蚀,但铁素体的晶粒大部分保持完整,只在局部湍流较显著的地方才可观察到显著的铁素体腐蚀。

由于珠光体成分为Fe3C,而Fe3C可溶于酸。在盐酸水溶液中Fe3C进行式(1)的反应。

但环烷酸腐蚀时油料中水含量极低,因此水参与环烷酸腐蚀反应可能性较小,且在实验中活性硫化物并不存在,因此Fe3C将主要进行式(2)中的反应。

当温度升到280℃时,腐蚀进一步加剧,但是在湍流状态较低的位置仍能较好地观察到比较完整的晶粒(见图7)。

图7 20G钢在280℃下的环烷酸腐蚀形貌Fig.7 NAC morphology of 20Gsteel at 280℃

温度升到320℃时腐蚀轻微的位置铁素体晶界的形貌已较难观察到,而珠光体被腐蚀后留下的微小腐蚀沟槽较为显著(见图8(a))。在湍流较强的区域可以看到最表层的铁素体晶粒大部分已经被腐蚀掉,只在表面留下不连续的铁素体,此时由于表层铁素体晶粒尚未腐蚀完,表层下的金属未显严重腐蚀(见图8(b))。

图8 20G钢在320℃下的环烷酸腐蚀形貌 (a)湍流弱区;(b)湍流强区Fig.8 NAC morphology of 20Gsteel at 320℃ (a)low turbulence;(b)high turbulence

温度升到360℃时腐蚀速率较320℃时低,在腐蚀速率较低区域能观察到较为连续的铁素体,但大部分铁素体晶粒已经发生腐蚀(见图9(a))。强湍流区域的铁素体晶粒在局部能保持连续,但大部分晶粒已经发生腐蚀,形成破碎的晶粒形貌(见图9(b))。值得注意的是在360℃时20G金属表面的形貌显著发黑变暗,对金属表面进行的碳含量分析表明表面含碳量异常偏高,这个可能与环烷酸在高温下部分发生分解有关。

图9 20G钢在360℃下的环烷酸腐蚀形貌 (a)湍流弱区;(b)湍流强区Fig.9 NAC morphology of 20Gsteel at 360℃ (a)low turbulence;(b)high turbulence

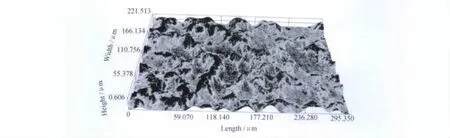

对20G钢的环烷酸腐蚀形貌分析结果证明在19.7m/s流速下的环烷酸腐蚀时20G钢组织中的珠光体优先发生腐蚀。使用HIROX-7700视频显微镜可以扫描得到试样表面的3D形貌图(如图10所示),可以看出20G在发生环烷酸腐蚀时珠光体优先发生溶解并在试样表面形成大量沟槽,但形成的腐蚀沟槽深度较小,腐蚀并没有沿腐蚀沟槽向纵深快速扩展,而是在表层珠光体发生腐蚀后再由晶界向晶内腐蚀铁素体,在金属表层铁素体腐蚀完前下一层铁素体不会发生显著的腐蚀,从而使得环烷酸腐蚀基本呈均匀腐蚀的形貌。

图10 20G钢在280℃下腐蚀的表面3D形貌Fig.10 3Dview of 20Gsteel at 280℃

3 结论

(1)腐蚀实验数据表明冲刷角对20G低碳钢的环烷酸腐蚀行为存在一定影响,同时冲刷角对环烷酸腐蚀速率的影响与腐蚀温度及流速有关。

(2)温度是环烷酸腐蚀极为重要的影响因素,20G低碳钢的环烷酸腐蚀在280~320℃温度区间存在腐蚀峰值,超过320℃腐蚀速率随温度呈下降趋势。

(3)20G低碳钢发生环烷酸腐蚀时珠光体优先溶解,在金属表面形成大量腐蚀沟槽;在珠光体腐蚀完后由铁素体晶界向晶内逐渐发生溶解;在表层铁素体腐蚀结束前下一层铁素体不会发生显著溶解。

[1]梁春雷,陈学东,艾志斌,等.环烷酸腐蚀机理及其影响因素研究综述[J].压力容器,2008,25(5):30-36.

[2]GROYMAN A,BRODSKY N,PENNER J,et al.Study of corrosiveness of acidic crude oil corrosion and its fractions[A].Corrosion 2005[C].Houston:NACE International,2005.568-580.

[3]GROYMAN A,BRODSKY N,PENNER J,et al.Low temperature naphthenic acid corrosion study [A].Corrosion 2007[C].Houston:NACE International,2007.569-578.

[4]SLAVCHEVA E,SHONE B,TURBULL A.Review of naphthenic acid corrosion in oil refining[J].British Corrosion Journal,1999,34(2):125-131.

[5]NUGENT M J,DOBIS J D.Experience with naphthenic acid corrosion in low TAN crudes[A].Corrosion 98[C].Houston:NACE International,1998.577-586.

[6]OMAR YEPEZ.On the chemical reaction between carboxylic acids and iron,including special case of naphthenic acid[J].Fuel,2007,86:1162-1168.

[7]CRAIG H L.Temperature and velocity effects in naphthenic acid corrosion[A].Corrosion 96[C].Houston:NACE International,1996.603-613.

[8]OMAR YEPEZ.Influence of different sulfur compounds on corrosion due to naphthenic acid[J].Fuel,2005,84:97-104.

[9]WU Xin-qiang,JING He-ming,ZHENG Yu-gui,et al.Erosion corrosion of various oil refining materials in naphthenic acid[J].Wear,2004,256:133-144.

[10]高延敏,陈家坚,雷良才,等.环烷酸腐蚀研究现状和防护对策[J].石油化工腐蚀预防护,2000,17(2):6-12.

[11]ZETLMEISL M.A laboratory and field investigation of naphthenic acid corrosion inhibition[A].Corrosion 95[C].Houston:NACE International,1995.334-350.

[12]CHEN Xue-dong,AI Zhi-bin,YANG Tie-cheng,et al.Analysis method of failure likelihood on pressure equipment with combined action of multi-failure mechanism[A].PVP2010[C].Washington:ASME,2010.25665-25669.

[13]GUTZEIT J.Naphthenic acid corrosion in oil refineries[J].Materials Performance,1997,16(10):24-35.

[14]SCATTERGOOD G L,STRONG R C,LINDLEY W A.Naphthenic acid corrosion,an update of control methods[A].Corrosion 87[C].Houston:NACE International,1987.197-209.

[15]BLANCO E,HOPKINSON B.Experience with naphthenic acid corrosion in refinery distillation progress units[A].Corrosion 83[C].Houston:NACE International,1983.99-109.

[16]陈碧凤,杨启明.常减压设备环烷酸腐蚀分析[J].腐蚀科学与防护技术,2007,19(1):74-76.