连续炭纤维增强ABS界面性能研究

2013-09-14张祺鑫王成忠

黄 丽,张祺鑫,王成忠

(北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

纤维增强树脂基复合材料广泛应用于航空航天、军工、汽车、体育用品等领域,其中热固性树脂基复合材料已有较多的研究和应用,而热塑性树脂基复合材料可重复利用,对环境污染较小,因而更具有研究与应用价值。纤维增强热塑性树脂基复合材料通常采用挤出造粒和注射成型的方法,纤维长度很短,在树脂中含量一般在30%(质量分数,下同)以下,难以充分发挥纤维的增强作用。如短炭纤维增强尼龙6的拉伸强度为78.4MPa,无缺口冲击强度为16.9kJ/m2[1],短炭纤维增强PEEK的拉伸强度也仅为151.9MPa[2]。采用连续长纤维为增强体是提高热塑性树脂基复合材料力学性能的主要途径。

目前连续纤维增强热塑性塑料(Continuous Fiber Reinforced Thermoplastics,CFRT)的主要制备工艺如下:溶液浸渍法,熔体浸渍法,粉末浸渍法,薄膜层叠法,混编法等。Claire Steggall-Murphy等[3]利用新型的粉末浸渍工艺同时结合真空辅助树脂传递模塑技术制备纤维增强热塑性塑料;Silva等[4]利用粉末浸渍和缠绕成型技术,制备出了具有较高柔顺性的纤维束预浸料;Wei Li等[5]借助弧电加热器,利用溶液浸渍法同时结合纤维缠绕工艺实现了聚芳醚砜酮对纤维的浸润,开发出了缠绕和浸润同时进行的技术;Miller等[6]研究了纤维增强复合材料的高速拉挤技术,通过设计理论模型,发现纤维与基体树脂的尺寸比例,纤维含量,树脂黏度等因素共同决定了浸润率;Jespersen等[7]使用薄膜层叠工艺研究了单向炭纤维增强热塑性塑料,发现了最佳的模压压力要低于最大压力,并且这个压力与温度无关。多数研究主要集中在成型技术方面,对复合材料界面性能研究较少,而且制备的复合材料性能差别较大。

CFRT性能优劣主要取决于炭纤维与基体树脂的界面性能。如果没有较好的界面连接,当材料受到外力作用时,基体树脂就无法将应力传递给纤维,从而不能发挥炭纤维的作用。国内外对CFRT的研究主要集中在成型工艺上,而对复合材料界面性能研究较少,本工作则重点对界面性能进行了研究,选用共混法,薄膜层叠法和溶液浸渍法三种工艺,因为这三种浸润工艺浸润效果好,成本较低,最大的优势是不需要特殊的浸润设备,适于科研以及今后的大规模推广生产。主要对比研究了不同浸润方法对材料界面性能的影响,同时研究和论证了界面性能对材料力学性能及热学性能的影响。

1 实验

1.1 实验原料

炭纤维:ST300A-12K,中复神鹰炭纤维有限责任公司,单丝强度3.0~3.5GPa;ABS树脂:PA-757K型,镇江奇美化工有限公司生产;丙酮:分析纯,北京化学试剂有限公司。

1.2 试样制备

炭纤维束丝裁剪为100mm长,多条平行铺放于100mm×100mm×2mm的模具中,干燥后的ABS树脂均匀铺撒其中,置于模压成型设备(XLB-1)加热至230℃,树脂开始熔融后逐渐加压至5MPa,保压8min后冷却开模,形成共混法复合材料。控制炭纤维含量得到不同纤维含量的复合材料。

将ABS树脂压制成厚度为0.08mm的薄膜,裁剪为100mm×100mm;炭纤维束丝裁剪为100mm长,多条平行铺放于模具中,并与ABS薄膜层叠铺放,置于模压设备中以上述工艺制备复合材料。在使用共混法和薄膜层叠法时,先称量ABS薄膜的质量,然后根据需要制备复合材料的纤维含量换算出所需纤维。

将ABS树脂溶于丙酮中,浸渍已制成中空支架的连续炭纤维。在浸渍前先称量纤维的质量,然后根据要制备复合材料的纤维含量换算出所需基体树脂质量。再逐渐将树脂溶液涂覆在纤维上,并时时称量溶剂挥发后其质量的变化,直至达到所需纤维含量。最后将其平行铺放于模具中以上述工艺制备复合材料。

1.3 性能测试与表征

将制备的复合材料样板裁剪为100mm×10mm,100mm×12.5mm,20mm×6mm样条,在CMT4204型微机控制电子万能试验机上分别按照GB/T3354—1999,GB/T3356—1999,JC/773—1996 进行拉伸强度、弯曲强度和层间剪切强度测试,在XJJ-5简支梁冲击试验机上按照GB/T1451—2005以120mm×7mm的尺寸进行无缺口冲击测试。按照GB1633—2000在XRW-300ML热变形温度测定仪上测试复合材料的维卡软化点,用Q800型DMTA研究动态力学与界面相的相互影响,采用S-4700扫描电镜观察复合材料的断面形貌。

2 结果与讨论

2.1 炭纤维含量对复合材料力学性能的影响

以共混法、薄膜层叠法、溶液浸渍法三种工艺制备了连续炭纤维增强ABS树脂基复合材料,各复合材料中炭纤维含量分别为30%,40%,50%,60%和70%。图1为炭纤维含量对三种不同工艺复合材料的拉伸强度的影响。随着炭纤维含量的增加,各复合材料拉伸强度逐渐提高,当炭纤维含量为60%时拉伸强度达到最高,之后呈下降趋势。制备工艺对复合材料拉伸强度影响很大,共混法制备的复合材料拉伸强度最高为609MPa,薄膜层叠法复合材料拉伸强度为991MPa,而溶液浸渍法复合材料拉伸强度达到1100MPa。

图1 炭纤维含量和制备工艺对复合材料拉伸强度的影响Fig.1 The influences of carbon fiber content and preparation process on tensile strength of the composites

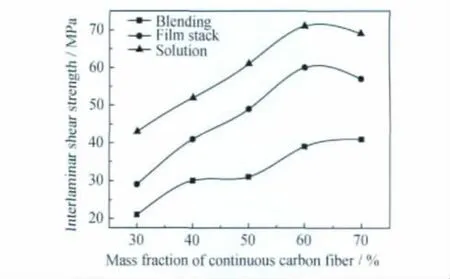

图2和图3分别为炭纤维含量对复合材料的弯曲强度和冲击强度的影响。弯曲强度和冲击强度随炭纤维含量的变化趋势与拉伸强度的变化基本相似,当炭纤维含量为60%时性能达到最高,其中共混法、薄膜层叠法、溶液浸渍法三种复合材料的最大弯曲强度分别为510,1269,1716MPa,最大冲击强度分别为106,140,158kJ/m2。不同工艺制备的复合材料力学性能相差较大,说明了其界面性能有明显差异。层间剪切强度是表征复合材料界面性能的常用指标之一,通过对比三种工艺制备的复合材料层间剪切强度(图4)可以进一步考察复合材料的界面性能。三种工艺的复合材料层剪强度同样随炭纤维含量的增加而提高,在炭纤维为60%时达到最高,共混法、薄膜层叠法、溶液浸渍法制备的复合材料最大层剪强度分别为41,60,71MPa。薄膜层叠法、溶液浸渍法的复合材料弯曲强度和层剪强度已经与炭纤维增强环氧树脂基复合材料的层剪强度相当[8-10],同时冲击强度均高于炭纤维增强环氧树脂基复合材料。

2.2 复合材料界面相对动态黏弹性的影响

动态力学热分析(DMTA)反映了在强迫振动下,复合材料的E′和E″随温度的变化情况。因此,一方面可以通过DMTA测定材料的玻璃化转变温度,另一方面,可以表征材料中界面相的黏合性。在复合材料的界面相研究过程中发现:如果界面相黏合不良,当复合材料承受连续的周期性负荷时,在纤维与树脂界面上有能量耗散。同时,还可以将材料在一个周期负荷的总耗散,划分为两部分,一部分与纤维本身的弹性性质有关,另一部分是由于纤维与树脂界面上黏合不完善造成。

图4 炭纤维含量和制备工艺对复合材料层间剪切强度的影响Fig.4 The influences of carbon fiber content and preparation process on ILSS of the composites

在炭纤维改性ABS中,由于炭纤维本身是弹性材料,弹性材料本身能够储存能量而无耗散;而聚合物是黏弹性材料,兼有弹性固体和黏性流体的某些特性,当聚合物材料形变时,一部分能量以位能的形式贮存,另一部分能量以热的形式被耗散。因此,炭纤维改性ABS的内耗,主要是由于界面的不完善和基体树脂的能量耗散。因此,通过DMTA测试复合材料的损耗角正切tanδ,可以直接表征其界面性能的优劣。DMTA是研究复合材料界面相的主要方法。

本实验采用三种制备工艺,纤维含量均在60%左右,对比研究其动态力学特征,如图5所示。

图5 复合材料损耗角正切tanδFig.5 The loss tangent of the composites

由图5可以看出,溶液浸渍法制备的复合材料损耗角正切tanδ峰仅为共混法的40%和薄膜层叠法的75%。这说明溶液浸渍法制备的复合材料界面相最好。因为当材料受到周期性负荷时,较好的界面相可以及时地将应力传递给炭纤维,增加了以位能形式存储的能量,减少了以热的形式耗散掉的能量,表现为tanδ峰的降低。同时由图5还可以看出,复合材料的Tg分别为117.7,123.8,129.0℃。这说明浸润性的提高可以提高复合材料的Tg,即提高了材料的耐热性,这与维卡测试得出的结论一致。因为浸润性的提高,使得炭纤维与基体树脂结合更为紧密,当基体树脂由冻结状态向自由运动状态转变时,炭纤维更好地束缚了树脂的分子运动,宏观上表现为Tg的提高。

2.3 复合材料微观形貌

通过SEM对复合材料的微观形貌进行观察可以进一步发现不同制备工艺对复合材料界面性能的影响。图6、图7与图8分别是共混法、薄膜层叠法、溶液浸渍法制备的复合材料截面SEM照片。共混法复合材料的炭纤维束丝内几乎没有树脂黏附,仅在炭纤维束外层有部分树脂;薄膜层叠法的复合材料炭纤维束表层内树脂浸润较为均匀,但劈裂面的树脂容易剥离,炭纤维单丝之间的树脂含量不均匀;溶液浸渍法的复合材料炭纤维单丝之间完全被树脂充满,剥离面的炭纤维单丝上树脂黏附比较牢固,形成了树脂分布较为均匀的复合材料。

图8 溶液浸渍法制备的复合材料的SEM照片Fig.8 The SEM photo of the composite by solution impregnation

不同工艺制备的复合材料力学性能差异较大的主要原因在于树脂对纤维的浸润性不同。制备高性能热塑性树脂基复合材料的关键在于提高树脂的浸润性。由于热塑性树脂的熔体黏度极高,流动性和浸润性很差,很难浸润到纤维束丝的缝隙中,导致复合材料的界面性能较差。通过共混法制备复合材料时树脂颗粒杂乱分布在纤维束之间,树脂熔融时部分纤维束之间以及纤维束内可能会浸润不充分,树脂基体不是均匀连续分布,导致力学性能较差;采用薄膜层叠法时,单层纤维束平行排列,与ABS树脂薄膜相互层叠,熔融的树脂很容易浸润到炭纤维束丝之间,但纤维束内仍可能浸润不充分,复合材料力学性能较共混法有较大提高,表明其浸润性已有较大改善;在溶液浸渍法中,ABS树脂溶解于溶剂后黏度较低,很容易浸润到纤维束内部,每根炭纤维单丝之间都有树脂存在,树脂与纤维形成良好的界面结合,使复合材料力学性能大幅度提高,其综合力学性能较共混法复合材料提高了80%左右。但是,溶液浸渍法复合材料的最大拉伸强度为1100MPa,与理论值(约1800MPa)仍有较大差距,可能是由于在模压成型过程中压力过大导致部分纤维断裂,以及ABS树脂与炭纤维粘接性差导致界面滑移等因素有关。

2.4 制备工艺对复合材料热性能的影响

复合材料界面性能的差异不仅表现在力学性能差异较大,而且对材料热性能也有影响。图9是三种复合材料的维卡热变形温度(Heat Deflection Temperature,HDT)随炭纤维含量的变化。随着炭纤维含量的增加,热变形温度逐渐上升,符合填料对热塑性树脂HDT影响的一般规律。但是不同制备工艺的复合材料在相同纤维含量时HDT有所不同,共混法复合材料的HDT比另外两种复合材料低2~4℃,薄膜层叠法和溶液浸渍法复合材料的HDT在纤维含量为30%~50%之间时非常接近,炭纤维含量继续增加时薄膜层叠法复合材料的HDT上升幅度变小,低于溶液浸渍法复合材料约2℃。

图9 炭纤维含量和制备工艺对复合材料耐热性的影响Fig.9 The influence of carbon fiber content and preparation process on thermal property

复合材料的耐热性主要取决于树脂基体的耐热性,界面性能会对耐热性产生一定影响。维卡软化温度是材料在一定压力下产生变形的温度,反映材料在受热条件下物理性能的指标之一。当复合材料界面性能较差及树脂分布不均匀时,外界温度接近树脂变形温度后树脂富集区首先产生变形,而界面结合良好的复合材料会首先将局部变形应力传导到应力点周围,相应地提高了热变形温度。

3 结论

(1)以连续炭纤维与ABS树脂采用共混法、薄膜层叠法、溶液浸渍法制备了热塑性树脂基复合材料,制备工艺对复合材料界面性能有较大影响。共混法复合材料的树脂浸润性较差,损耗模量远大于另外两种方法,这导致了复合材料力学性能及热性能较低,薄膜层叠法和溶液浸渍法复合材料的界面性能较好,尤其是溶液浸渍法复合材料的树脂浸润性良好。

(2)薄膜层叠法和溶液浸渍法复合材料最大层间剪切强度分别达到60MPa和71MPa,较常规共混法复合材料性能有显著提高,热变形温度较共混法复合材料提高2~4℃。薄膜层叠法和溶液浸渍法可以用来制备高性能连续纤维增强热塑性树脂基复合材料。

[1]李春华,宋国军,杨淑静,等.短碳纤维增强尼龙6复合材料的制备与研究[J].科学技术与工程,2010,10(2):546-548.LI Chun-hua,SONG Guo-jun,YANG Shu-jing,et al.Study on preparation of short carbon fiber reinforced Nylon 6composite[J].Science Technology and Engineering,2010,10(2):546-548.

[2]钟明强,益小苏,JACOBS O.短碳纤维增强注射聚醚醚酮复合材料微观结构与力学性能研究[J].复合材料学报,2002,19(1):13-16.ZHONG Ming-qiang,YI Xiao-su,JACOBS O.Microstructure and mechanical property of short carbon fiber reinforced injectionmoulded PEEK composites[J].Acta Materiae Compositae Sinica,2002,19(1):13-16.

[3]STEGGALL-MURPHY C,SIMACEK P,ADVANI S G,et al.A model for thermoplastic melt impregnation of fiber bundles during consolidation of powder-impregnated continuous fiber composites[J].Composites Part A:Applied Science and Manufacturing,2010,41(1):93-100.

[4]SILVA R F,SILVA J F,NUNES J P,et al.New powder coating equipment to produce continuous fibre thermoplastic matrix towpregs[A].Advanced Materials Forum IV-Selected,Peer Reviewed Papers from the IV International Materials Symposium Materiais 2007and XIII Encontro da Sociedade Portuguesa de Materiais-SPM[C].Stafa-Zuerich:Trans Tech Publications Ltd,2008.246-250.

[5]LI W,GAO W J,CHEN P.Winding of high performance thermoplastic PPESK composites using on-line solution impregnation and in situ consolidation[A].Advanced Materials Research[C].Clausthal-Zellerfeld:Trans Tech Publications,2011.1586-1589.

[6]MILLER A H,DODDS N,HALE J M,et al.High speed pultrusion of thermoplastic matrix composites[J].Composites Part A:Applied Science and Manufacturing,1998,29(7):773-782.

[7]JESPERSEN S T,WAKEMAN M D,MICHAUD V,et al.Film stacking impregnation model for a novel net shape thermoplastic composite preforming process[J].Composites Science and Technology,2008,68(7-8):1822-1830.

[8]陈平,蹇锡高,陈辉,等.碳纤维复合材料发动机壳体用韧性环氧树脂基体的研究[J].复合材料学报,2002,19(2):25-26.CHEN Ping,JIAN Xi-gao,CHEN Hui,et al.Study on toughened epoxy resins matrix for carbon fiber composite motor case[J].Acta Materiae Compositae Sinica,2002,19(2):25-26.

[9]张杰,宁荣昌,李红,等.碳纤维增强环氧树脂基复合材料的性能研究[J].中国胶粘剂,2009,18(3):23-24.ZHANG Jie,NING Rong-chang,LI Hong,et al.Study on performance of composite material based on epoxy resin reinforced by carbon fiber[J].China Adhesives,2009,18(3):23-24.

[10]陈伟明,王成忠,周同悦,等.高性能T800碳纤维复合材料树脂基体[J].复合材料学报,2006,23(4):29-35.CHEN Wei-ming,WANG Cheng-zhong,ZHOU Tong-yue,et al.High-performance resin matrix for T800carbon fiber composites[J].Acta Materiae Compositae Sinica,2006,23(4):29-35.