硅基叠层薄膜太阳电池前后电极的选择及匹配性

2013-09-13浙江正泰太阳能科技有限公司

■ 浙江正泰太阳能科技有限公司

牛新伟 郁操 程冰 王明华 朱鑫 茅建峰 陈振 刘胜芳 王晓飞 李琳琳 梅小琴 刘石勇 陈晨 冯启异 杨立友

一 引言

传统硅基薄膜电池一般采用氟掺杂的氧化锡(Tin Oxide)FTO作为前电极。FTO可以在线或离线用常压化学气相沉积(APCVD)的方法大量生产,质量稳定,已被大量用于单结非晶硅电池中。但FTO在叠层薄膜电池应用上也有许多问题,例如很难提高薄膜的一些关键光学特性,特别是雾度,导致FTO在叠层电池上的电流偏低。更重要的是FTO在PECVD生长非晶硅时容易被还原,导致膜的吸收增强,电池效率下降。

近年来为解决这些问题,氧化锌(ZnO)已被广泛采用作为薄膜电池的前电极,特别是硅基叠层薄膜电池[1]。流行的氧化锌制备方法有两种:一是低压化学气相沉积法(LPCVD)ZnO,一般采用硼烷(B2H6)做气相掺杂,也常被称为BZO;另一种是PVD溅射ZnO,然后湿法腐蚀制绒面,采用铝(Al2O3)掺杂的靶材形成固相掺杂,这种方式的ZnO常称为AZO。

硅基薄膜电池背电极的选择传统上选用PVD溅射AZO/Ag/Al 结构,这里AZO为铝掺杂的氧化锌(Al doped ZnO)。在一些低端硅基薄膜电池结构中,为降低成本也采用无银层结构,即简单的AZO/Al结构。在这种结构中光的背反射来源于两个方面:一是a-Si:H/AZO界面由于index的不同会对光产生一定的反射作用;二是银层或铝层(没有银层的话)的光反射作用,这部分起主要作用。在这种金属背电极结构中AZO还起到阻挡金属Ag或Al进入到硅电池中,并防止激发等离子激元。铝还要起导电及与引线的焊接层的作用。这种背电极结构广泛用于非晶硅单结电池及一部分非晶硅/微晶硅叠层电池中,例如ULVAC和Applied Materials的硅基薄膜电池turn-key线中都采用了类似上述提到的PVD溅射金属背电极,具体的膜层结构,不同的供应商有可能不同。

与之相对应的是欧瑞康生产线采用前面提到的透明导电氧化物(BZO)做背电极,没有金属层。采用这种背电极结构,组件层压时一般选用具有反射性的封装材料,常用白色PVB或白色EVA。在这种背电极结构中光反射除了硅/BZO界面外主要来源于白色封装材料。另外一种选择是用白色的漆涂在背电极后,经固化后起背反射作用。在欧瑞康生产线中TCO前电极为LPCVD硼掺杂ZnO,而非外购的FTO。这样从设备供应商的角度看,前后电极都选用BZO是自然的选择,可以简化产线配置,一种LPCVD设备就可以满足前后电极的需求。当然,前后电极的工艺条件由于用途不同会有很大的不同。

二 实验方法

本文实验大多是在正泰太阳能硅基薄膜生产线完成的,玻璃尺寸为1100x1300mm2(1.43m2)。关键设备PECVD为欧瑞康的多腔40.68MHz KAI-1200 PECVD 系统。 前后电极的TCO 均采用欧瑞康TCO-1200 4腔LPCVD系统沉积的BZO。实验中用到的腐蚀制绒后的AZO前电极是从信义玻璃公司购买。金属背电极AZO/Ag/Al 层采用Von Ardenne PIA Nova PVD 溅射系统(装有AZO,Ag和Al旋转靶)。 用BZO做背电极时组件层压采用白色PVB做封装材料及提供背反射。采用金属背电极时透明PVB背用做封装材料,背反射由Ag/Al层提供。组件测试在标准条件AM 1.5,1000W/m2,25℃ 下进行,采用的是Nisshinbo 双光源I-V测试设备。材料表征及厚度测试中采用了Perkin-Elmer 750分光光度计、Vecco公司Alpha-stepper 台阶仪及Semilab 椭偏仪。

三 硅基薄膜电池前电极的选择

TCO前电极的光陷作用对薄膜电池的效率至关重要,图1中展示了前电极光陷作用可以显著增强光子在本征层中的路径。早期传统的硅基薄膜电池结构为非晶硅单结电池,APCVD的FTO被广泛用于这种电池结构。近年来为更广泛地利用光谱,减少光致衰减,提高电池效率,非晶硅-微晶硅叠层电池成为硅基薄膜电池的主流。在这种电池结构中由于氧化锌的一些优点,诸如在PECVD等离子体中良好的化学稳定性、低光吸收特性及可实现高雾度等等,已被广泛应用。

图1 光陷作用示意图

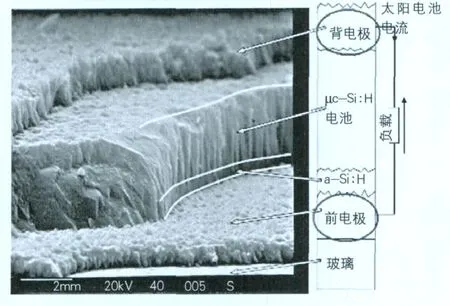

氧化锌前电极的制备方法有:LPCVD方法制备的硼掺杂的氧化锌(BZO)[2];PVD溅射+湿法腐蚀的铝或镓掺杂氧化锌(AZO或GZO)。其中BZO一般为生产线自带的,即LPCVD设备是产线的一部分,客户端在线直接沉积BZO。而AZO由于规模效应一般由TCO玻璃供应商提供,而非薄膜电池厂家自己生产。在图2中的SEM图显示了前后均为BZO的叠层电池结构。

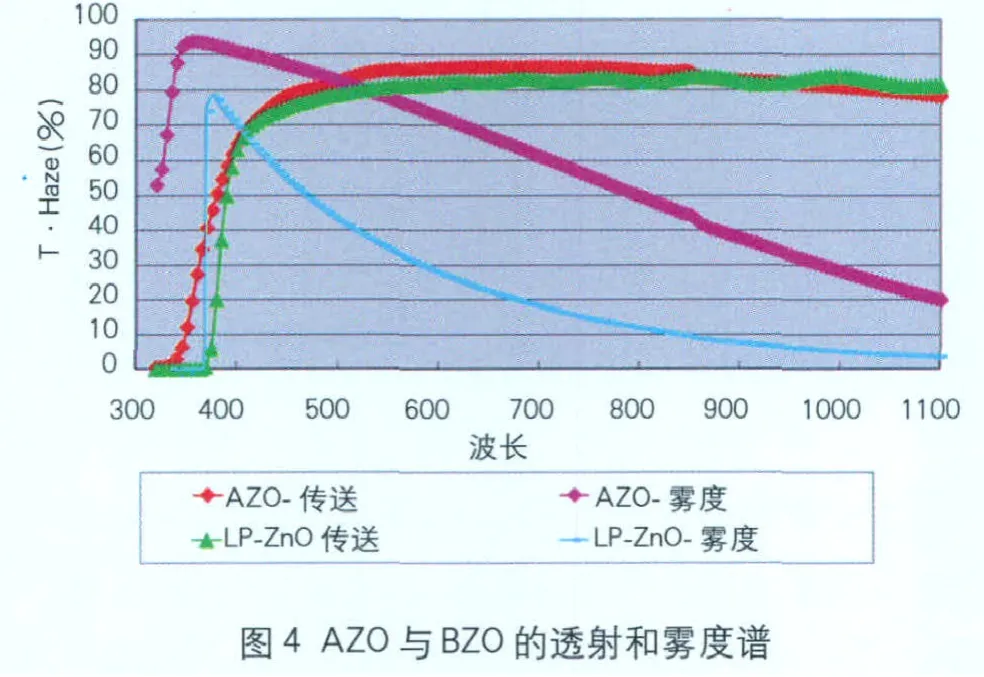

本研究中我们首先比较了BZO与AZO前电极对硅基薄膜电池的影响。这里硅基薄膜电池采用了普通单结电池(200nm a-Si:H)和a-Si:H/uc-Si叠层电池(非晶硅和微晶电池的厚度分别为200nm和1000nm),都采用BZO背电极,图3为电池的示意图。 图4给出了两种TCO的光学特性,厚度为其在电池中常用的厚度(1.6um BZO 和1um AZO)。

图2 采用BZO为前后电极的非晶-微晶叠层电池(摘自IMT)

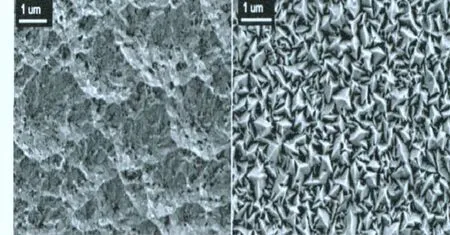

由图4可以看出,LPCVD BZO由于厚度较厚导致透射在400~1100nm内要比AZO低约2%,并且宏观雾度也远小于AZO。这里AZO与BZO的薄层方块电阻都在10Ω。最明显的还是展示在图5中两者间的表面形貌的差异,AZO为较平缓的微米级弹坑状,而BZO为小于0.5um左右的尖锐金字塔形。虽然工艺条件的不同可以一定程度上改变TCO的形貌,但AZO与BZO在形貌上有本质的区别。

图5 AZO与BZO的表面形貌(左AZO,右BZO)

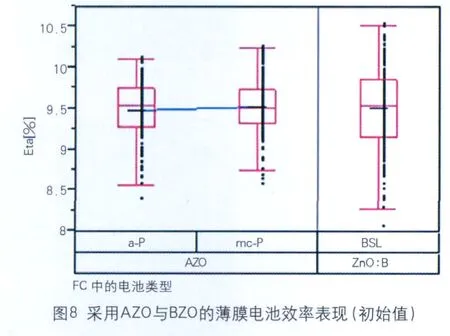

电池的表现用JMP数据分析软件进行了分析,这里采用AZO的样品非晶硅电池,除采用与BZO样品一样的非晶硅p层(a-P)外,还用了微晶硅的p层(mc-P)。在BZO样品中由于LPCVD的BZO比较疏松,在PECVD沉积微晶p层的工艺条件会损害BZO,并给PECVD腔造成锌污染,所以BZO样品只用了非晶硅p层,也是我们比较的baseline(BSL)。但由于溅射的AZO非常致密,在制作微晶硅p层时没有发现污染问题。

单结电池(200nm 本征层)电池表现数据分别展示在图6~8中,这里除了TCO前电极外,其他电池结构完全相同。总体看AZO样品的高Voc补偿了低Jsc,而两者的FF相仿,这样导致AZO与BZO样品的电池效率在统计误差范围内相同。AZO样品的高Voc一般认为是AZO平坦表面的结果,这里清晰地观察到BZO尖锐的金字塔结构妨碍了Voc的提升。从图4中可以看出AZO的雾度在全部电池利用的光谱范围内都要高于BZO样品,但AZO样品的电流要小于BZO样品(a-P AZO 样品的10.4mA/cm2vs BZO的11.2mA/cm2)。数据说明不同TCO的雾度数据无法直接与薄膜电池的短路电流关联,表面形貌对光陷起至关重要的作用。但对同一类TCO,雾度指标应该是与电池的短路电流有直接的关联性。同时结果表明BZO在短波部分的光陷作用要明显好于AZO,即对利用这部分光的单结硅基薄膜电池会有明显的电流提升。

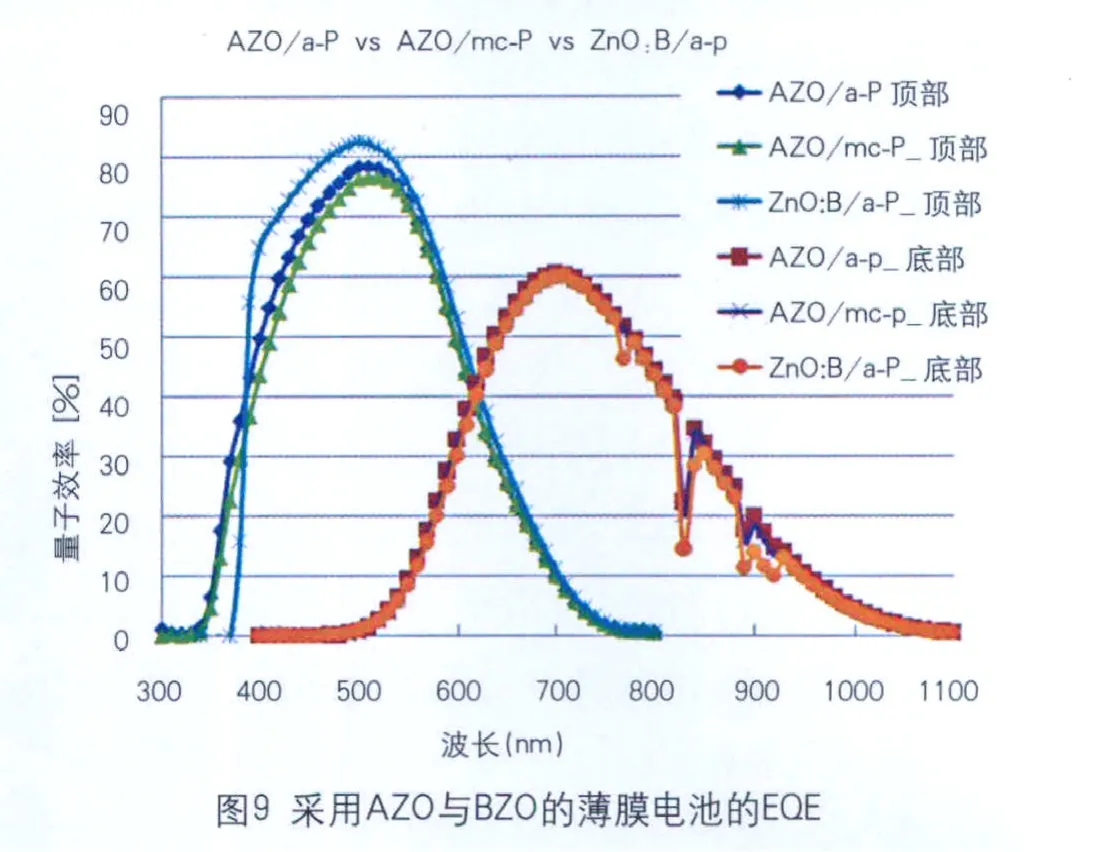

表1 采用AZO与BZO的薄膜电池的EQE积分电流密度

这样的对比实验也被用到了a-Si:H/uc-Si叠层电池中,非晶硅和微晶电池的厚度分别为200nm和1000nm。电池的表现与单结电池类似,也呈现出AZO的Voc高,但AZO与BZO前电极的Jsc持平。由图9的EQE和表1数据看出,BZO的非晶硅顶电池的电流要大于AZO样品,即BZO在短波部分,非晶硅顶电池利用的光谱区域的光陷作用要好于AZO,这与之前单结电池的结果相符合。但BZO的底电池电流要小于AZO样品,这样的组合导致了AZO样品电流为顶电池限制,而BZO样品为底电池限制。同时也表明,AZO对长波长光子的光陷作用要好于BZO,导致利用这部分光谱工作的微晶硅底电池的电流AZO样品要好于BZO样品。总电流上看,BZO前电极要有优势(BZO 21.25mA/cm2vs AZO/a-P 21.25mA/cm2)。

正泰太阳能Oerlikon硅基薄膜电池线中,在线自制LPCVD BZO用做前电极。产线制备BZO的优点是BZO的工艺可以跟据电池结构的不断优化而进行相应的优化匹配,而外购AZO没有这个优势。另外一个重要的考虑是TCO成本,在AZO没有供应商大批量产前,AZO的价格远高于产线自制BZO。目前由于多家玻璃厂商进入AZO量产,这个局面正在逐步改善。

四 硅基薄膜电池背电极的选择

在正泰太阳能标准叠层电池中使用BZO做背电极,由于BZO无法与导电带焊接,需要用银胶来连接焊带与BZO背电极。并且由于BZO表面对腐蚀性物质的敏感性,大多用PVB来做封装材料,而相对便宜许多的EVA由于在层压过程中有酸性物质释放腐蚀BZO,导致电池效率下降,而无法使用。由与使用银胶与PVB,电池的成本面临很大压力。如果采用金属背电极,常规的超声焊接及EVA+封边组合都可以导入,从成本的角度看会有优势。但金属背电极需要Ag靶材,价格昂贵。假设可以达到相同的电池效率,计算表明选择金属背电极成本上有一定优势。

这样问题的关键就是使用BZO前电极时,PVD金属背电极是否可以达到BZO背电极的表现。在用BZO做前电极的硅基叠层电池上还没有使用上述提到的PVD金属背电极的量产先例,这个研究对金属背电极是否可以与BZO前电极匹配非常重要,也是今后建设新薄膜生产线技术路线确立的依据。

本研究中PVD 金属背电极AZO/Ag/Al 层采用Von Ardenne PIA Nova PVD 溅射系统(装有AZO,Ag和Al旋转靶)沉积。初步的实验结果表明,采用Von Ardenne 标准背电极工艺的电池效率比相同结构采用BZO背电极的叠层电池效率低15%以上,主要是FF非常低。虽然该金属背电极结构供应商已经在其他薄膜电池厂家验证过(该厂商采用FTO前电极的单结非晶硅电池),但对正泰的叠层电池却有严重问题。针对正泰的薄膜叠层电池又做了大量的背电极优化与研究工作。在AZO、Ag、Al沉积条件,膜厚组合等都做了大量工作,但FF始终达不到BZO背电极的水平(0.69~0.71间)。

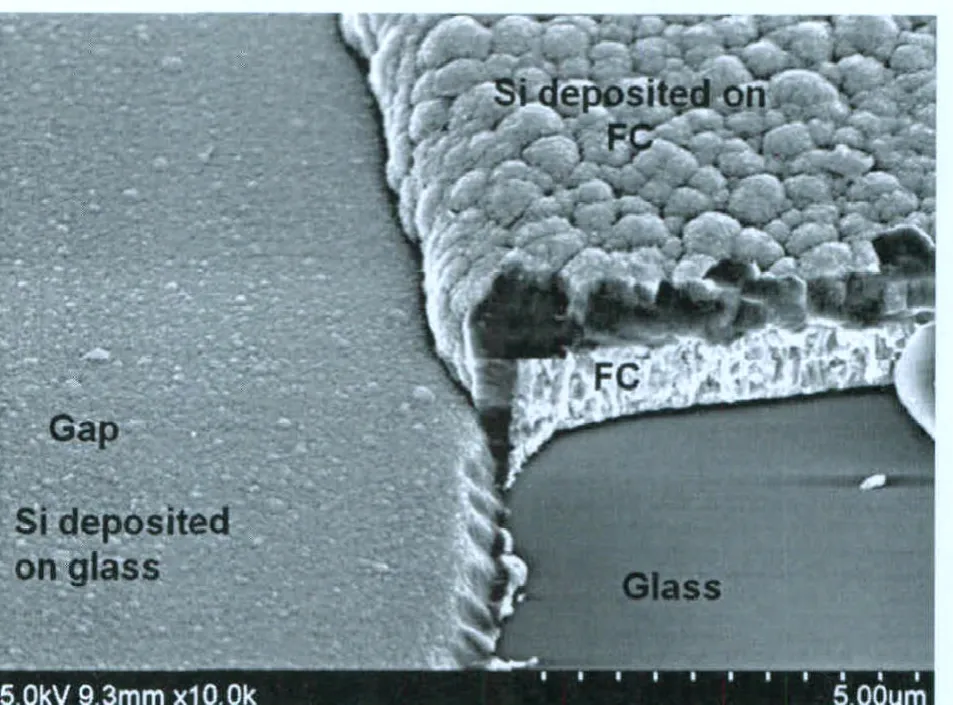

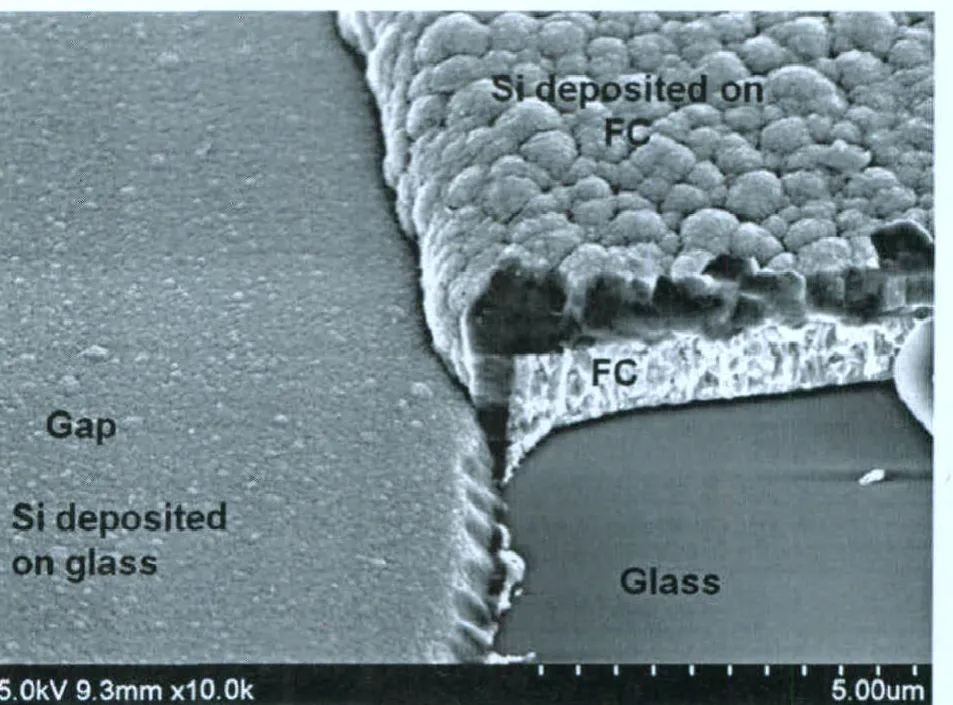

SEM研究提供了非常有益的信息,从图10可以看出,叠层电池(200nm非晶+1000nm微晶)在玻璃表面(图中左侧P1激光除掉BZO,仅留玻璃表面)上生长时微晶表面非常光滑。而在图10的右侧,叠层电池在BZO前电极(FC)上生长表面变得非常粗糙。BZO表面的粗糙结构被复制到了微晶硅的表面。图11给出了更详细的BZO上微晶表面结构,可以观察到粗糙的表面并有大量的晶间缝隙。

这些表面的粗糙来源于几个方面:BZO前电极表面的粗糙结构被复制到了叠层电池表面;微晶硅生长过程中的柱状生长本身会产生微裂纹;微晶硅在BZO上生长由于上面两个因素的叠加表面会变得更加粗糙,这与文献上观察到的结果相吻合[3,4]。为何在粗糙表面使用金属背电极表现非常差成为研究的重点。

图10 采用BZO前电极的叠层薄膜电池制造过程中表面形貌的变化

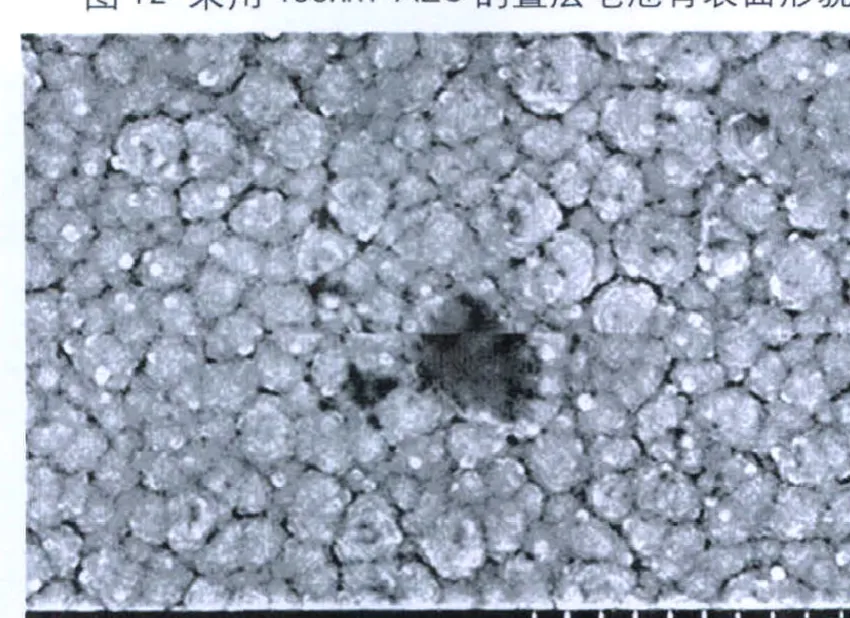

图11 采用BZO前电极的叠层电池微晶层完成后的表面形貌

图12 采用400nm AZO的叠层电池背表面形貌

图13 采用400nm BZO的叠层电池背表面形貌

图14 采用400nm AZO的叠层电池背表面详细形貌

由于BZO背电极的良好表现,作为对比,400nm BZO和400nm AZO分别沉积到相同的叠层电池的背面,电池采用BZO前电极,电池结构与之前相同(200nm非晶+1000nm微晶)。图12和13的SEM图可以看出400nm的BZO可以完全覆盖微晶表面的缝隙,而400nm PVD AZO则无法覆盖上述的缝隙,并且有可能已经进入到微晶硅内部。因此标准的PVD背电极结构AZO(100nm~200nm)/Ag/Al中的AZO基本不会起任何覆盖缝隙的作用,接下来的Ag和Al在溅射过程中完全有可能进入到微晶硅电池内部,或在后续的工艺过程中金属可能被驱动进微晶硅层内。

图14给出了更详细的溅射完400nm AZO后的叠层电池表面形貌,可以看出空洞的地方无法被填充。由于PVD沉积的特性,特别是其方向性及室温沉积过程中ZnO在表面的活动性差等都会导致缝隙无法被覆盖,形成不了连续的AZO膜层。而LPCVD方法生长模式具有各向同性,空隙易于被填充的特点,BZO在400nm厚度就可以连续覆盖微晶硅电池的表面。

为进一步验证上述机理,在叠层电池上首先用 LPCVD沉积400nm BZO,再是标准的Ag/Al层,即400nm BZO/Ag/Al结构。这个背电极结构的电池表现已经可以恢复到标准1.6um BZO背电极电池的表现。相反即使采用1.6um PVD AZO背电极,电池的FF和效率还是无法恢复到baseline BZO背电极电池的水平。在另一个对比试验中采用了BZO前电极的单结非晶硅电池(200nm 本征层),背电极分别采用BZO和PVD AZO/Ag/Al,两者的表现在统计误差内没有区别。非晶硅与微晶硅膜重要的差异在于非晶硅层非常致密,而1000nm厚的微晶硅层有许多晶界空隙。而生长在BZO上的200nm非晶硅表面也是非常粗糙,基本上复制了BZO的表面粗糙结构,但由于非晶硅膜的致密性,PVD金属背电极仍然可以有良好表现。

为进一步澄清PVD金属背电极的问题,在一个实验中使用AZO前电极,然后对比BZO和PVD金属背电极的表现。由于AZO表面的平缓性,叠层电池生长后的微晶表面相比BZO前电极的情况会更平滑,这样表面的缝隙会下降。这种情况下使用PVD 金属背电极电池的表现有可能会有改善。实验中使用的结构为AZO前电极/200nm非晶电池/1000nm 微晶电池/PVD 金属背电极或BZO背电极。 实验结果表明使用AZO前电极后,两种不同背电极叠层电池的表现差距变小到小于5%,特别是FF可以做到0.65左右。

五 讨论和结语

本文结果表明BZO前电极的粗糙表面在叠层电池制备过程中可以被复制到背表面,并对背电极的选择产生强烈影响。LPCVD与PVD由于生长机理的迥然不同,与电池粗糙背表面的作用完全不同。其中LPCVD方法由于其内在的各向同性沉积,与电池粗糙背表面的兼容性远好于PVD方法。另外LPCVD与PVD结合制备背电极也可以得到良好效果。但从生产线配置看,设备种类越少越好,这对设备维护、零部件互换等都有利。 一系列对比实验结果表明,在叠层电池制备过程中前电极表面粗糙形貌诱导了叠层电池中微晶硅层空隙密度的显著上升,这是导致PVD 金属背电极问题的重要机理,即PVD生长机理不适合多空隙的微晶硅材料。以上结果都是基于欧瑞康高频PECVD制备的叠层电池,本研究没有比较不同PECVD系统在BZO上的表现。在粗糙表面上优化PECVD 微晶硅制备工艺以减少空隙密度也是解决问题的另一个思路。由于对前电极光陷作用的苛刻要求,其表面的粗糙度必不可少,最佳的解决办法是在粗糙的前电极上制备出致密的微晶硅层。

本文对比研究了AZO前电极与BZO前电极对叠层电池的影响。结果表明BZO在非晶硅电池光谱区有更优秀的光陷作用,但AZO对提高开压有利,并在微晶硅电池工作的长波区域有更好的光陷作用。对不同的TCO材料单一雾度值无法与电池的电流表现相关联,表面形貌更关键,即雾度值不是不同TCO的可比较参数。在使用欧瑞康PECVD制备的叠层薄膜电池中,传统PVD金属背电极结构在与BZO前电极搭配时会明显降低电池的表现,这与两种沉积方法的特性相关。使用BZO前电极时,单结非晶硅电池对背电极的选择不敏感。同样如果使用AZO前电极,BZO背电极与PVD金属背电极即使在叠层电池上,电池表现的差异会明显减小,但BZO背电极仍有更好表现。

[1] Shah, A. et al. 1997, “Recent progress on microcrystalline solar cells”, Proc. 26th IEEE PVSC, Anaheim, CA, USA, p. 569.

[2] Fay, S. et al. 2005, “Low pressure chemical vapour deposition of ZnO layers for thin-film solar cells: Temperature-induced morphological changes”, Solar Energy Mater. & Solar Cells, Vol. 86, p.385.

[3] Python, M. et al. 2008, “Relation between substrate surfaces morphology and microcrystalline silicon solar cell performance”, J.Non-Cryst. Solids, Vol. 354, p. 2258.

[4] Li, H. et al. 2009, “Structural defects caused by a rough substrate and their influence on the performance of hydrogenated nano-crystalline silicon n-i-p solar cells”, Solar Energy Mater. & Solar Cells, Vol.93, p. 338.