人工环境中的腐蚀试验—盐雾试验(下)ISO 9227(第三版)

2013-09-13葛晓敏翻译校对

■ 葛晓敏 翻译 殷 骏 校对

5.4 CASS试验

5.4.1 参考样品

为了验证装置,使用4个或6个厚1mm±0.2mm、尺寸为150mm×70mm的CR4级钢制参考样品(根据ISO 3574),其具有基本上无瑕疵的表面和亚光面漆(轮廓的算术平均偏差为Ra=0.8±0.3µm)。切割冷轧钢板或钢带得到这些参考样品。

进行试验之前应仔细清洗参考样品。除6.2和6.3中给出的说明之外,清洁过程中还应当清洗所有可能会影响试验结果的痕量物质(污垢、油脂或其他异物)。

使用干净的软刷或超声波清洗装置,用适宜的有机溶剂(如沸点在60℃~120℃之间的烃)彻底清洗参考样品。在盛满溶剂的容器内进行清洗。清洗结束后,用新鲜的溶剂冲洗参考样品,然后将它们干燥。

测定参考样品的质量至±1mg。用可去除的涂层(如粘附性塑料膜)保护参考样品的一个表面。通过粘附性胶带可以同样保护参考试验样品的边缘。

5.4.2 参考样品的安置

将4个钢板参考样品放置在用于放置试验样品的试验箱区域中的四象限内(如果使用6个样品,放置在6个不同位置上,包括四象限在内),将未涂保护层的一面向上,并与垂直面呈20¡±5¡角。

参考样品的支架应由惰性材料(如塑料)制成或涂层。参考样品的下边缘应与盐雾收集器的顶部处于同一水平面,试验持续时间应为24h。

验证过程中,用惰性材料(如塑料或玻璃)的模拟样品填充喷雾试验箱。

5.4.3 质量损耗的测定(质量/面积)

试验最后,立刻将参考样品从试验箱中取出并除去保护涂层。依据ISO 8407所描述的机械和化学的方法除去腐蚀产物。就化学清洗而言,使用质量分数为20%的柠檬酸二铵盐[(NH4)2HC6H5O7](公认的分析级)于温度为23℃清洗10min。

除去保护层后,在室温下用水、然后用乙醇彻底清洗参考样品,接着进行干燥。

称重参考样品精确到1mg。为评估参考样品每平方米的金属质量损耗,以参考样品暴露区域的面积来划分确定的质量损耗。

每次清除腐蚀产物时,建议使用新制备的溶液。

注释7:可按照如ISO 8407中所描述的化学清洗腐蚀产物,再使用体积分数为50%的盐酸溶液(ρ20=1.18 g/mL)(公认的分析级)清洗。后者还包含3.5g/L的六亚甲基四胺作为腐蚀抑制剂。

5.4.4 CASS装置操作的检验

使用钢制参考样品进行操作24h,如果每个样品的质量损耗为55±15g/m2,则该试验装置的操作是令人满意的。

6 试验样品

6.1 试验样品的数量、类型及其形状和尺寸都应根据将要用于试验的材料或产品的规格来选择。如果没有规定,关注方彼此之间应当就这些参数达成一致。除非另有规定或协议,具有待试验的有机涂层的试验板应由符合ISO 1514的抛光钢制成,尺寸约为150mm×100mm×1mm。附录C介绍了如何制备将用于试验的具有有机涂层的试验板。附录D提供了用于试验具有有机涂层的试验板所需的补充信息。

6.2 如果没有其他规定,试验样品在试验之前应进行彻底清洁。所使用的清洁方法应取决于材料、其表面和污染物的性质,并且不能使用可能侵蚀样品表面的任何研磨剂或溶剂。

应当注意的是,样品在清洁后不要由于处置不当而使其再受污染。

6.3 如果试验样品是从较大的经涂层的物品切割出来的,则应避免靠近切口的区域中的涂层被损坏。除非另有规定,否则切割边缘应当用试验条件下稳定的适宜材料如油漆、蜡或粘胶带来覆盖使其得到充分的保护。

7 试验样品的放置

7.1 试验样品应当放置在喷雾试验箱内,使得它们不在源自喷雾器的喷雾路径的直接线路中。

7.2 暴露在喷雾试验箱中的试验样品表面的放置角度是非常重要的。原则上,样品是扁平的并且在试验箱内面朝上,尽可能与垂直面呈20¡角。在任何情况下,这个角度都应当在15¡~25¡的范围内。如果是不规则的表面,例如是全部组件,则应当尽可能地接近这些限定。

7.3 试验样品的放置应使得它们不与试验箱接触,且使得待测表面充分暴露在喷雾的自由循环中。样品可以放置在试验箱中的不同水平面上,只要在同一水平面的样品或它们的支架上的溶液不会滴到放置在较低位置的其他样品上。然而,如果要做新的检查或要做总持续时间超过96h的试验,样品位置的置换是允许的。

7.4 用于试验样品的支架应当由惰性非金属材料制成。如果悬挂样品是必要的,则所使用的材料不应当是金属,而应当是合成纤维、棉线或其他惰性绝缘材料。

8 操作条件

8.1 操作条件总结于表2。

8.2 试验之前,首先检查喷雾试验箱空置或完全用模拟样品填充时的收集速率和其他试验条件。在确认试验条件都在规定的范围内后,将实验样品装入试验箱并开始试验。

8.3 每个收集装置(4.5)中收集的溶液应具有表2所给定的范围内的氯化钠浓度和pH值。

每个装置中溶液收集的平均速率的测量应当历经至少连续喷雾24h。

8.4 已经喷雾过的试验溶液不应再次使用。

在操作期间,溶液应当无尘且应当隔离于环境空气以避免氯化钠浓度和pH波动。

9 试验期间

9.1 试验的时间应根据被试验材料或产品的规范来指定。如果没有规定,则时间应当由关注方达成一致。

推荐的暴露时间为2h、6h、 24h、48h、96h、168h、240h、480h、720h、1000h。

9.2 在规定的试验时间内,喷雾不应当间断。仅在对试验样品的位置作简短的目测检查以及对储存器补充盐溶液(如果这样的补充不能在喷雾试验箱外进行)时开启喷雾试验箱。

9.3 如果试验的结束点取决于最初腐蚀迹象的出现,则应当频繁检查试验样品。为此,这种类型的样品的试验不应当用其他样品需要求的预定试验时间进行。

9.4 可以按预定的间隔对试验中的样品作定期的目测检查,但是不应当干扰试验下的表面,而喷雾试验箱开启的时间应当是观察和记录任何可视变化所必须的最少时间。

10 试验后样品的处理

在试验结束时,从试验箱取出试验样品,并且为了减小腐蚀产物被去除的风险,在冲洗之前使它们干燥0.5~1h。在对它们作检查之前,仔细地从它们的表面除去残留的喷雾溶液。适宜的方法是在干净的流水中温和冲洗或将试验样品浸入,温度不超过40℃,然后立即在空气流中将它们干燥,过压不超过 200kPa并且距离大约为300mm。

注释8:ISO 8407 可用于处理试验后的样品。

试验后如何处理样品,应该符合良好的工程习惯,被包含到试验规范中。

11 结果的评价

可以应用许多种不同的试验结果评价标准以符合特定的要求,例如:

(a)试验后的外观;

(b)除去表面的腐蚀产物后的外观;

(c)腐蚀疵点的数量和分布情况,即坑、裂缝、气泡、生锈或在有机涂层的情况下产生的蠕变划痕等;这些可以用 ISO 8993或ISO 10289 中所述的方法来评定,有机涂层可以用ISO 4628中的1,2,3,4,5和8(见附录D)中所述的方法来评定;

(d)最初腐蚀迹象出现之前所经过的时间;

(e)质量变化率;

(f)显微照相检查所揭示的变化情况;

(g)机械性能的变化。

注释9:良好的工程实践是针对待测涂层或产物在规范中定义适宜的标准。

12 试验报告

12.1 根据为试验所规定的结果评价标准,试验报告应当指出试验的结果;报告每个经试验的样品所得到的结果,在适当的时候,报告一组重复试验样品的平均结果。如果需要,试验报告可以附上受试验样品的照片记录。

12.2 试验报告应当包含有关试验程序的信息。这种信息可根据试验的目的和预先规定的指导而变化,但如下是可能需要的细节汇总表:

(a)参考本国际标准的情况;

(b)所使用盐和水的类型和纯度;

(c)受试材料或产品的描述;

(d)试验样品的尺寸和形状以及受试表面的性质和面积;

(e)试验样品的制备,包括所使用的任何清洁处理和对边缘或其他特定区域提供的任何保护方法;

(f)具有指明表面积的任何涂层的已知特性;

(g)代表每种材料或产品的经受试验的试验样品的数量;

(h)试验后清洁试验样品所使用的方法,适宜的情况下,附上清洁操作导致的质量损耗的说明;

(i)受试表面倾斜的角度;

(j)样品位置置换的频率和数量;

(k)试验持续时间和任何中间检验的结果;

(l)为检验操作条件的稳定性而置于喷雾室中的任何参考样品的性能;

(m)试验温度;

(n)所收集到的溶液的体积;

(o)试验溶液和所收集溶液的pH值;

(p)所收集溶液的盐浓度或密度;

(q)钢制(或钢制和锌制两者)的参考样品的腐蚀速率结果(质量损失,g/m2);

(r)在整个试验程序中发生的任何不正常情况或事件;

(s)检验的间隔时间。

附录A

(仅供参考)

一种可能的具有处理废雾气和废水的盐雾试验箱设计示意图

附录B

(仅供参考)

使用锌制参考样品

作为评估试验箱腐蚀性的补充方法

B.1 参考试样

根据本国际标准,作为测量试验箱腐蚀性的补充方法,可以使用4或6个杂质不到0.1%重量份的锌制参考样品。

参考样品的规格应为50mm×100mm×1mm。

进行试验前用烃类溶剂仔细清洗参考样品,以清除所有可能会影响测定腐蚀率的结果的污垢、油脂或其他异物。干燥后,称重参考样品精确至1mg。

用可去除的涂层保护参考样品的一个表面,例如粘附性塑料膜。

B.2 参考样品的放置

将4个参考样品放置试验箱中的4个不同的扇形区(如果使用6个样品,放置在包括4个扇形区在内的6个不同位置上),将无保护层的一面向上,并与垂直面呈20¡± 5¡角。

参考样品的支架应由惰性材料(如塑料)制成或涂层,应与参考样品置于同一水平。

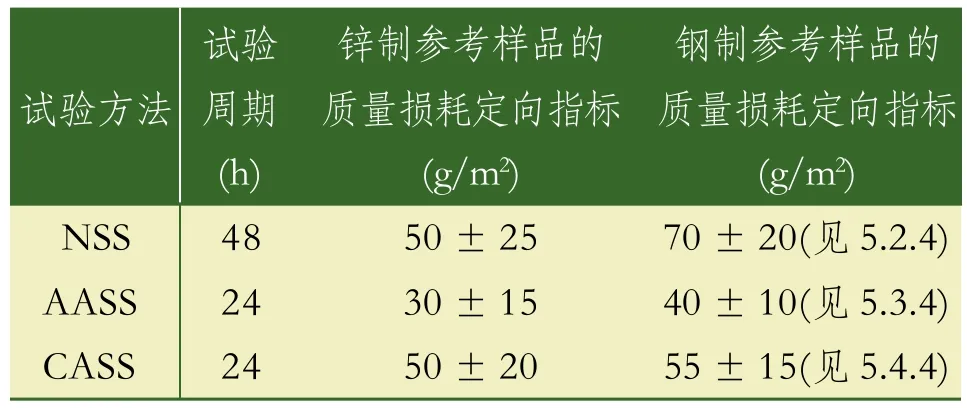

建议试验时间为:NSS试验48h,AASS试验24h及CASS试验24h。

B.3 质量损耗的测定

试验最后,立刻除去保护涂层。然后,依据ISO 8407中的描述通过重复清洗除去腐蚀产物。使用饱和甘氨酸溶液(每升去离子水250±50g甘氨酸C2H5NO2(p.a.))化学清洗锌制参考样品。

化学清洗过程优选进行5分钟的重复浸渍。每次浸渍之后,在室温下先用水和软毛刷、然后用丙酮或乙醇彻底清洗参考样品,接着进行干燥。称重参考样品精确到1mg,并按照ISO 8407中的描述将质量相对于实际的清洗周期绘图。

注释:为了使浸渍过程中的腐蚀产物有效溶解,不断搅拌是必要的。优选超声波浴以便增加溶解速率。

按照ISO 8407中的描述,由质量相对于清洗周期的数目的绘图确定去除了腐蚀产物后样品的真实质量。由试验前的参考样品的初始质量减去此数值,并且用参考样品的暴露面积除以所得数值以便评估参考样品每平方米的金属质量损耗。

B.4 试验箱符合要求的表现

如果每个钢制和锌制参考样品的质量损耗在表B.1所允许的范围内,则试验箱的表现是符合要求的。

表B.1 验证试验箱腐蚀性时锌制和钢制参考样品的质量损耗的定向指标

附录C

(规范的)

试验用有机涂层板的制备

C.1 板的制备和涂层

除非另作说明,每个具有有机涂层的测试板应根据ISO 1514制备,并且采用测试下的产品或系统通过规定的方法进行涂覆。

除非另作说明,采用测试下的涂覆系统涂覆背面和边缘。

如果板的背面或边缘的涂层不同于测试下的涂层产品的,则其应当具有强于测试下的涂层产品的耐腐蚀性。

C.2 干燥和调整

在指定的条件、指定的时间下干燥(或炉烤)和老化(如果适用)每个涂层测试板,除非另作说明,于温度为 23 ℃ ± 2 ℃、相对湿度为 50 % ± 5 % 调整它们至少16h,保持空气流通,避免阳光直射。然而应当尽快实施试验程序。

C.3 涂层的厚度

根据ISO 2808中描述的非破坏性程序之一以微米为单位测定干燥涂层的厚度。

C.4 划痕的制备

所有的划痕标记都应该根据ISO 17872的描述制作,并且彼此之间且距离测试板的边缘至少为25mm。

如果明确说明,制作透过涂层到基板的直线刮痕或划痕标记。

使用硬尖的器械来划痕。划痕应具有平行的侧边或者具有向上扩张的截面,其显示出0.2~1.0mm的金属基板,除非另有约定。

可应用一条或两条划痕标记。划痕标记应与测试板的较长边缘平行,除非另有约定。

引入划痕标记所使用的工具应当产生一致的形状。不应使用削笔刀。

对于铝板,应当制作彼此垂直而不相交的两条划痕标记。一条划痕应与轧制方向平行另一条呈直角。

附录D

(规范的)

测试具有有机涂层的测试板所需的补充信息

应酌情提供本附录所列举的补充信息的项目。

所需信息应优选经有关双方同意,并可部分或全部衍生于与测试系统相关的国际或国内标准或其他文件。

(a)所使用的基板材料和表面的制备(见C.1);

(b)将测试涂层系统涂覆到基板上的方法(C.1);

(c)测试前试验板的干燥(或炉烤)的持续时间、调整和老化(如果适用);

(d)干燥涂层的微米厚度和根据ISO 2808的测量方法,无论它是单一涂层还是多涂层系统(见C.3);

(e)暴露前制作划痕标记的数目和位置(见C.4);

(f)试验持续时间;

(g)在评估测试涂层的抗性中所考虑的特征及所使用的检查方法。

[1] ISO 1456:2003,金属涂层—镍+铬和铜+镍+铬的电镀层.

[2] ISO 1458:2002,金属涂层—镍的电镀层.

[3] ISO 1513:1992,色漆和清漆—试样的检查和制备.

[4] ISO 3270:1984,色漆和清漆及其原材料—调节和测试的温度和湿度.

[5] ISO 3613:2000, 金属及其他非有机涂层—锌、镉、铝-锌合金及锌-铝合金表面铬酸盐的转化镀层—测试方法.

[6] ISO 3696:1987,实验室分析用水—规范和试验方法.

[7] ISO 4520:1981, 电镀锌和镉镀层上的铬酸盐转化膜.

[8] ISO 4527:2003, 金属涂层—自动催化(无电镀)镍-磷合金电镀层—规范和试验方法.

[9] ISO 4628-1:2003, 色漆和清漆—漆膜降解的评定—缺陷的量值和大小以及外观均匀变化强度的规定—第一部分:一般说明和指示系统.

[10] ISO 4628-2:2003, 色漆和清漆—漆膜降解的评定—缺陷的量值和大小以及外观均匀变化强度的规定—第二部分:起泡程度的评估.

[11] ISO 4628-3:2003, 色漆和清漆—漆膜降解的评定—缺陷的量值和大小以及外观均匀变化强度的规定—第三部分:生锈程度的评估.

[12] ISO 4628-4:2003, 色漆和清漆—漆膜降解的评定—缺陷的量值和大小以及外观均匀变化强度的规定—第四部分:开裂程度的评估.

[13] ISO 4628-5:2003, 色漆和清漆—漆膜降解的评定—缺陷的量值和大小以及外观均匀变化强度的规定—第五部分:剥落程度的评估.

[14] ISO 4628-8:2005, 色漆和清漆—漆膜降解的评定—缺陷的量值和大小以及外观均匀变化强度的规定—第八部分:划痕周围剥落和腐蚀程度的评估.

[15] ISO 7253:1996, 色漆和清漆—耐中性盐雾性能的测定.

[16] ISO 7599:2010, 铝和铝合金的阳极氧化—铝的阳极氧化膜一般规范.

[17] ISO 8993:2010, 铝及铝合金阳极氧化—点蚀评定的分级系统—图表法.

[18] ISO 8994:2011, 阳极氧化铝和铝合金—点腐蚀法评定铝及铝合金阳极氧化膜—网格法.

[19] ISO 10289:1999,属制件上金属和其他无机覆盖层—经腐蚀试验的试验试样和制件的评级.

[20] ISO 15528:2000,色漆、清漆和相应的原料—取样.

[21] SHIGERU SUGA和SHIGEO SUGA, “Report on the results from the ISO/TC 156/WG 7 International Round Robin Test Programme on ISO 9227 Salt spray tests(关于对ISO 9227盐雾试验的ISO/TC 156/WG 7国际Round Robin测试程序的结果的报告)”; J. Surface Finish. Soc. Japan; Vol. 56, p. 28 (2005).