港口机械生产线数字化规划应用

2013-09-12刘力华沈军武肖志红何其昌

刘力华,沈军武,肖志红,何其昌

(1.三一重工股份有限公司,湖南长沙 410010)

(2.SJTU-SANY数字化工厂技术联合实验室,上海 200240)

港口机械生产线数字化规划应用

刘力华1,2,沈军武1,2,肖志红1,2,何其昌2

(1.三一重工股份有限公司,湖南长沙 410010)

(2.SJTU-SANY数字化工厂技术联合实验室,上海 200240)

以港口机械正面吊新的生产线改建为研究对象,应用DELMIA数字化装配仿真技术,对新的生产线装配工艺流程进行人机装配仿真。利用仿真技术分析零件装配路径的干涉问题以及装配人机工效问题,根据仿真结果改善装配工艺,提高了正面吊生产线装配效率,确保工人的身心健康。

正面吊装配线;DELMIA;装配仿真;人机功效

装配在工程机械制造过程中占有非常重要的地位,装配质量在很大程度上决定了产品的最终质量。装配工艺的制定和优化是缩短装配周期、提高装配效率、保证产品质量的前提[1]。对于如何高效、高质量地进行一条新的正面吊装配生产线的工艺规划,首先要立足于企业的实际情况。目前三一重工股份有限公司(以下简称三一集团)所有产品设计已全部实现三维化,为进行数字化仿真打下了坚实的基础,但生产线的工艺规划还处在平面图纸的状态,工位平衡和生产线布局主要依赖以往的经验,这样设计的生产线造成了很多空间上的工艺性问题要等到生产线实现投产之后才能被发现。为了改变这一现状,新规划布局的港机装配线应用数字化工厂仿真技术,结合原有的线规划经验,对生产线的装配流程进行模拟、评估,最终得到理想的方案。

1 概述

DELMIA(Digital Enterprise Lean Manufacturing Interactive Application)是法国达索系统公司的产品,包括 E5(Digital Process Engineer,DPE)、V5(Digital Process Manufacturing,DPM)、D5(Queuing Event Simulation Tool,QUEST)3 大模块,模块间通过PPR Hub(Process-Product-Resource)连接到一起,形成从设计到制造一套完整的解决方案[2]。DELMIA在汽车和航空业已得到很好的应用[3],利用DPM进行制造过程工艺仿真分析,在虚拟仿真环境中检验产品设计在生产和装配中存在的问题,及时修改产品设计和工艺方案,增强生产线规划合理性。

2 应用过程

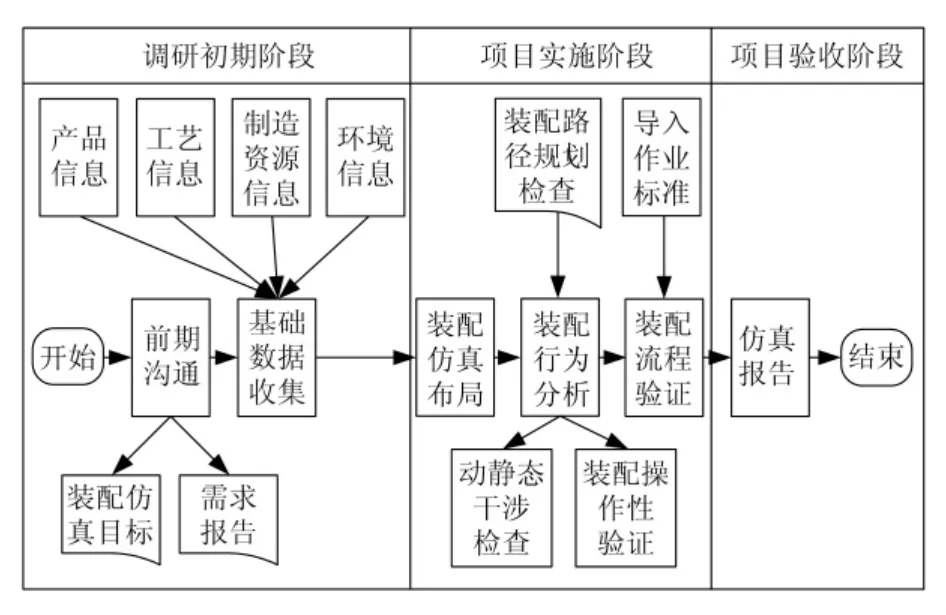

通过对飞机和汽车行业的学习和研究,结合三一集团自身的项目实施经验,形成了企业内部的装配工艺仿真实施规范,指导装配仿真项目的实施。图1为仿真的实施流程图。

图1 仿真实施流程图

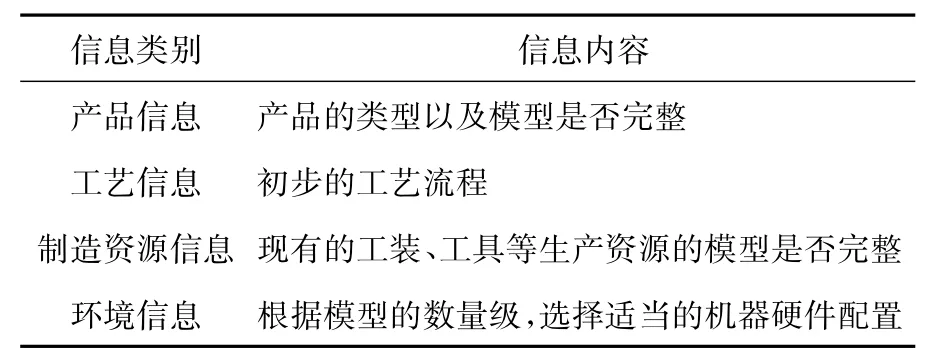

2.1 基础数据收集

首先与项目决策、业务部门进行讨论,确定装配工艺仿真的具体目标、小组成员以及项目的推进计划。项目小组内部讨论并进行工作分工,确定需求,并完成需求报告。项目前期要对相关信息进行收集和整理,并且收集产品和工装的模型,进行分类,导入到相应的模型库,支持后续的工作。前期调研信息见表1。

表1 前期调研信息

2.2 装配工艺分析

2.2.1 装配工艺规划

工艺工程师根据作业标准,设计每个工位的具体工步,列出装配工序表。装配仿真工程师在DELMIA中建立“Processlibrary”文件,明确装配的先后顺序。具体工步的装配流程利用PERT图来表示。图2为正面吊装配线第一工位某个工序的PERT图。

图2 工序PERT图

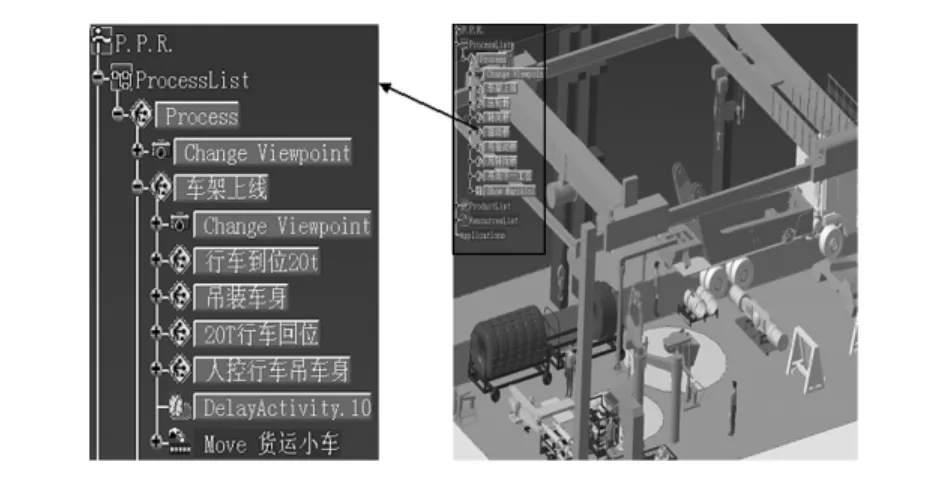

2.2.2 装配资源布局

在确定完装配顺序之后,在PPR树目录下导入相应的模型,通过对模型的拖动、旋转、对准操作,结合工艺规划的二维布局图,建立三维的装配资源布局空间。图3中左上角为PPR设计树,其中“Process”为所有装配仿真的动作,“Product”为所有产品的模型,“Resources”为工装、工具和工人的模型。

图3 工位布局图

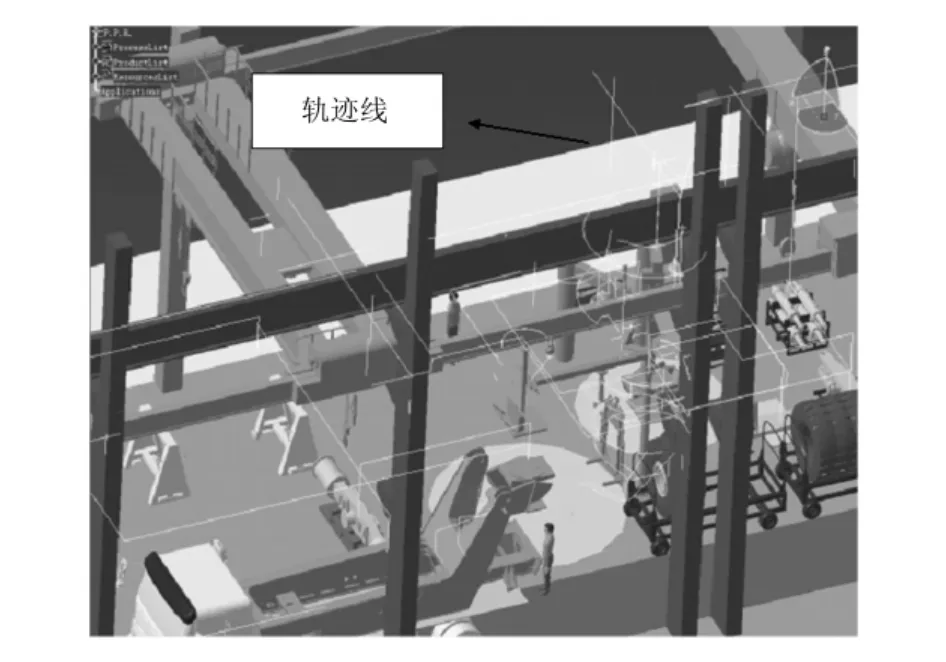

2.2.3 装配过程分析

在装配场景创建完成之后,导入作业标准,根据标准上的具体要求在“DPM-Assembly Process simulation”模块中完成产品的装配仿真运动。操作模型在虚拟工作空间中直线或旋转运动,以模拟物料在现实生产环境下的装配运动过程。图4中白色线条即为物料运动的轨迹线。通过装配仿真过程分析可以完成静态干涉检查和动态干涉检查。

a.静态干涉检查。

在布局好的三维虚拟装备场景中,通过观察可以很容易发现二维CAD图上不容易发觉的空间干涉问题。

b.动态干涉检查。

当完成一个工序的多个工步后,打开软件自带干涉检查开关,播放整个装配过程,如物体在空间运动过程中与别的元素发生碰撞时,干涉碰撞部分将以红色标示。可以通过改变产品的装配路径或者移动与之发生碰撞的元素,从而避免碰撞的发生。

c.生产要素确定。

通过进行动态干涉检查和路径优化来验证装配流程的可行性,同时可以确定总装线、部装线、线边库的布局合理性[4]。在对正面吊装配线仿真分析中,发现第九、十工位行车安排的数量不合理,需增加一台5t行车满足生产节拍要求。同时发现第十工位吊装臂架过程垂直空间也略显紧张,建议增加行车行架的高度(如图5所示)。

图4 物料运动轨迹图

2.3 人机功效分析

生产包括人、机、料、法、环五大要素,其中人是生产的主体,工人装配的可达性、可视性、舒适性以及装配效率一直是现场工艺改善的重点。DELMIA“DPM-Human Task simulation”提供的人体的模型包括68个铰接点和6对耦合点,可以定义工人的性别、身材、人种等属性,提供人体装配的基本动作,如抓取、放置、走路、爬楼梯,通过人体姿态调整命令模拟任何装配动作[5]。图6为工人完成结构件定位的装配工作,通过创建工人工作任务,模拟装配过程完成装配工作。

图5 垂直空间紧张

图6 工人对结构件进行定位

2.3.1 装配可达性分析

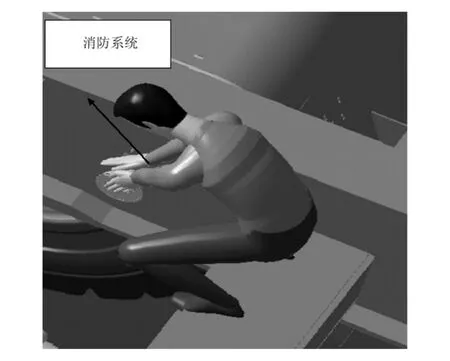

可达性是工人进行某项工作任务时,借助工具能否完成这个动作的重要指标,主要验证装配过程会不会有装配点过高,装配空间不足而引起的装配不可达的情况[6]。图7是工人安装消防系统时的可达性分析,可以看到消防系统安装可达性是满足的。如果发现装配不可达的点,可以反馈给工艺工程师,通过修改装配工艺或者产品结构来解决问题。

2.3.2 装配可视性分析

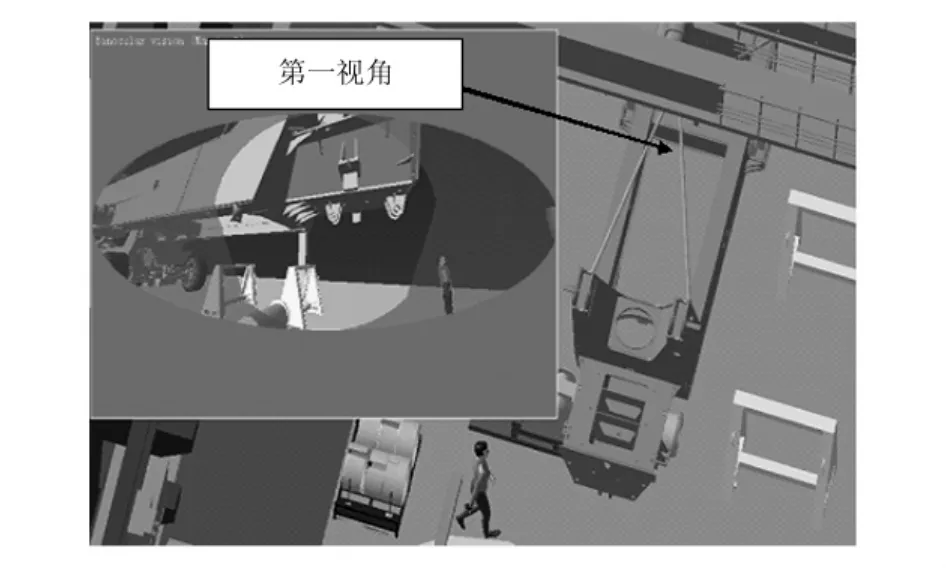

DPM提供了工人装配的第一视角,通过这个第一视角来观察整个装配过程,可以发现装配过程中通过第三视角观察发现不了的问题。图8为工人观察正面吊底盘的第一视角,可以直接观察底盘在吊装过程中与支架没有发生干涉。

2.3.3 装配舒适性分析

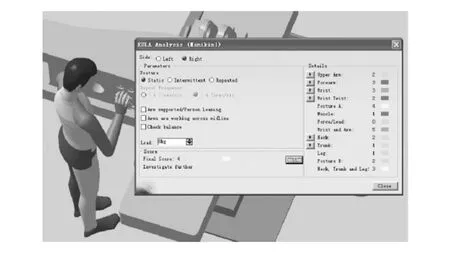

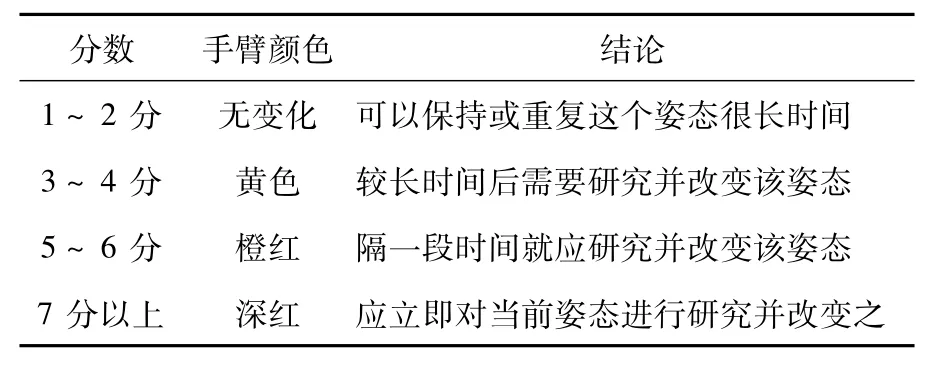

装配动作的分析可以最大限度地减少工作的劳动强度,通过“DPM-Human Activity Analysis”对人的姿态进行分析,有助于揭示单个劳动姿态下的工作强度。图9为人推进销轴的RULA分析图,人的手臂为橙红。对照RULA结论表(见表2)[7]可知,工作强度较大,不能长时间处于该工作姿态。

图7 工人安装消防系统

图8 第一视角观察上吊底盘

图9 人推进销轴RULA分析

表2 RULA结论表

2.3.4 装配效率分析

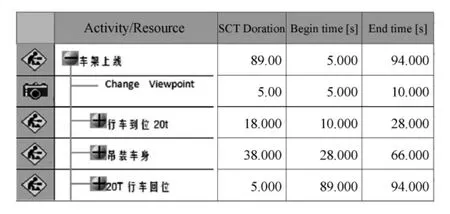

生产效率的主要决定因素是工时,如何合理地安排工序使各个工位的工时平衡是现场工艺工程师工作重点。在规划新的生产线时,各工位工时主要源于工艺工程师的工作经验,没有一个很好的工具来获得工时。根据参考工时模拟完成装配工序,经过DPM的统计功能获得各个装配工位的参考工时,图10为车架上线工序的系统时间统计表。基于参考工时表进行工序拆分、归并和资源重配,整体优化生产线节拍。

图10 系统时间统计表

3 结束语

利用DELMIA系统对正面吊新的生产线装配工艺流程进行验证,提前发现规划方案的不足。通过对正面吊整个装配流程的仿真案例的总结得出,这种解决方案具有通用性,是一种规划新的装配线行之有效的方法。为了满足不同特定装配生产线的需求,实现快速仿真分析,还必须对软件进行二次开发来增加相应的功能模块,才能更好地应用于不同产品的实际工艺规划工作之中,带来更显著的经济效益。

[1]赵雪松,赵晓芬.机械制造技术基础[M].武汉:华中科技大学出版社,2006.

[2]黄垒,夏平均,姚英学.虚拟装配工艺设计技术研究与应用[J].现代制造工程,2007(7):51 -55.

[3]佟立杰,刘春,郭希旺.DELMIA在某机尾椎装配仿真中的应用[J].沈阳航空工业学院学报,2009(4):11-14.

[4]陈远龙,崔玮,何其昌.基于DELMIA的支重轮装配工艺评估与优化方法[J].工程机械,2011,42(12):53 -58.

[5]袁修干,庄达民.人机工程[M].北京:北京航空航天大学出版社,2002.

[6]郑轶,宁汝新,刘检华,等.虚拟装配关键技术及其发展[J].系统仿真学报,2006,18(3):649 -654.

[7]陈勇,吴国献,赵忠明.基于CATIA的人员作业仿真建模、人因分析与优化[J].系统仿真学报,2009,21(14):4540-4545.

The Application of Digital Planning in Port Machinery Production Line

LIU Lihua1,2,SHEN Junwu1,2,XIAO Zhihong1,2,HE Qichang2

(1.Sany Heavy Industry Co.,Ltd.,Hunan Changsha,410010,China)

(2.SJTU-SANY Joint Laboratory of Digital Factory Technology,Shanghai,200240,China)

Taking the production line reconstruction of port machinery stacker as the research object,it focuses on the usage of DELMIA digital assembly simulation in assembly line process for man-machine simulation,including analysis on interference of parts'assembly path and assembly efficiency of ergonomics.The application results show that the technology can improve assembly process,increase production efficiency,and ensure the physical and mental health of workers significantly.

Stacker Assembly Line;DELMIA;Assembly Simulation;Ergonomics

TH164;TP391.9

A

2095-509X(2013)04-0075-04

10.3969/j.issn.2095 -509X.2013.04.019

2013-01-04

刘力华(1988—),男,湖南怀化人,三一重工股份有限公司工程师,主要研究方向为数字化工厂装配与人机工程仿真。