超声波对Ni-Co-TiCN复合镀层组织和性能的影响

2013-09-12杨自双谭业发董贵杨

杨自双,谭业发,谭 华,董贵杨,何 龙

(解放军理工大学野战工程学院,江苏南京 210007)

超声波对Ni-Co-TiCN复合镀层组织和性能的影响

杨自双,谭业发,谭 华,董贵杨,何 龙

(解放军理工大学野战工程学院,江苏南京 210007)

利用超声-电沉积法在铝合金表面制备了Ni-Co-TiCN复合镀层,通过对镀层组织结构和性能的测定,研究了超声波对复合镀层微观结构、TiCN颗粒含量、显微硬度和耐磨性能的影响,并探讨了复合镀层的磨损机制。研究结果表明,超声波的引入,显著细化了镀层电结晶晶粒,提高了TiCN颗粒含量,使复合镀层具有更高的硬度和良好的耐磨性能。

超声波;电沉积;复合镀层;TiCN颗粒;耐磨性能

铝合金具有密度小、比强度高、耐腐蚀等优异性能,广泛应用于航空航天、交通运输、机械电子、石油化工、能源动力等领域[1]。但是,铝合金也存在着表面硬度低、耐磨性能差等缺点,在很大程度上限制了其应用范围。复合电沉积法是一种可以有效提高材料表面硬度和耐磨性的方法[2-5]。由于复合镀层中含有具有特殊性能的微粒,使镀层的硬度、耐磨性、耐腐蚀性、减摩性及抗高温氧化性等性能得到提高。

超声波在介质中传播时,由于超声波与介质相互作用,使介质发生物理和化学的变化,从而产生一系列力学、热学、电磁学和化学的超声效应。当超声波作用于复合电沉积过程时,超声波引起的空化效应、机械效应、声流效应等作用可以对复合镀层的微观组织结构、颗粒含量、硬度、耐磨性能等产生一定影响。研究发现[6-8],超声波可以使复合镀层晶粒细化,组织更趋致密,孔隙率降低,硬度提高。Rezrazi等[9]研究表明,与机械搅拌相比,超声波搅拌可明显提高镀层的电沉积速率和PTFE微粒含量。Chang等[10]研究了不同超声波功率对(Ni-Co)-Al2O3复合镀层的显微硬度的影响,结果表明,镀层显微硬度随超声波功率的增大而先增大后减小。刘伟[11]比较了超声-电沉积复合镀层和单独电沉积复合镀层的干摩擦条件下的耐磨性能,发现在超声波作用下的复合镀层表现出更加优异的耐磨性。

本文将超声波引入到复合电沉积过程中,研究了超声波功率对Ni-Co-TiCN复合镀层组织和性能的影响,为超声波在复合电沉积中的应用和研究提供试验数据和理论参考。

1 试验

1.1 试样制备

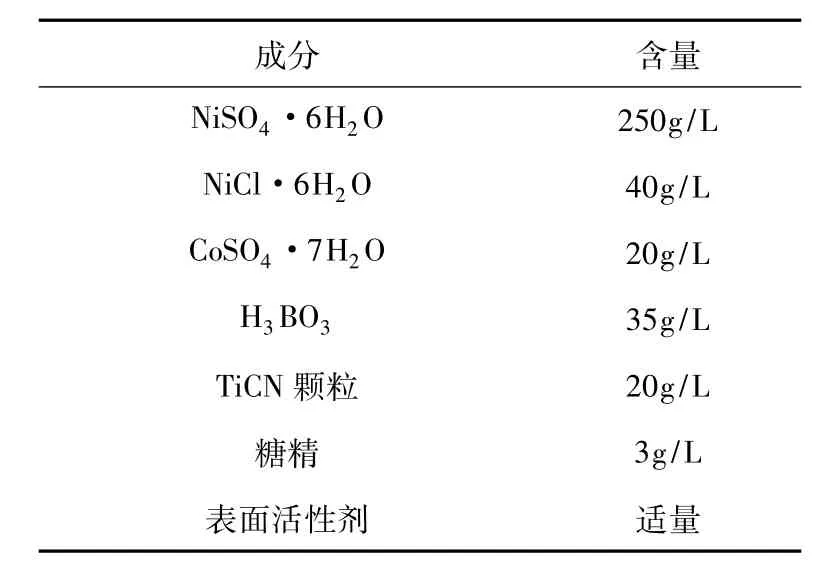

试验选用瓦特镀镍液为基础镀液,镀液构成见表1。

表1 镀液构成

基底(阴极)材料为6061铝合金。阳极材料为镍板(纯度大于99.97%)。TiCN颗粒平均粒径为3μm(1 ~5 μm),其元素组成为(质量分数,wt%)Ti79%,C10%,N11%。基底铝合金前处理工艺为:打磨→清洗→化学除油→清洗→碱性溶液除油→清洗→酸洗活化→清洗→二次浸锌处理→清洗→电沉积Ni-Co-TiCN复合镀层。

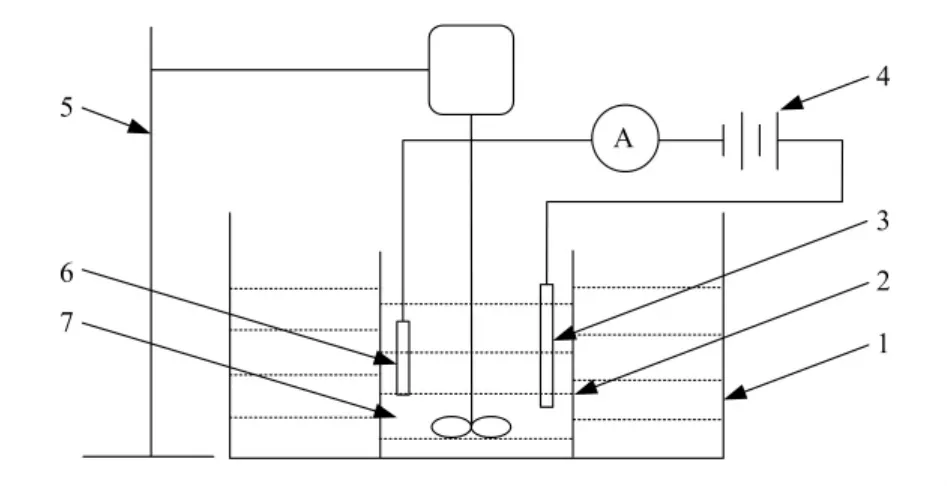

图1为试验装置示意图。试验工艺条件:阴极电流密度为4A/dm2;镀液温度为50℃;镀液pH值为4.0;电沉积时间为180 min;电动搅拌机转速固定为 500r/min;超声波功率分别为 0W、100W、150W、200W、250W。

图1 试验装置示意图

1.2 镀层结构与性能测试

利用QUANTA200型扫描电镜观察镀层微观结构及磨损表面形貌。利用DHV-1000维氏硬度计测试镀层显微硬度,载荷为200g,保压时间为15s,测量6个点后取平均值。用络合滴定法测定镀层中 Ni、Co 和 TiCN 的含量[12-13]。

摩擦磨损试验在HT-500型高温摩擦磨损试验机上进行。上试样为 GCr15钢球(φ =4.76 mm),下试样为复合镀层。试验条件为室温干摩擦,载荷为 800g,转速为 0.22m/s,磨损时间为30min。以镀层的磨损失重来评价镀层的耐磨性,用TG328B型分析天平测量磨损失重,测量精度为0.1mg。

2 结果与讨论

2.1 超声波对复合镀层微观结构的影响

图2为不同超声波功率作用下的复合镀层表面微观结构。由图2可以看出,镀层表面均有明显的菜花头状的晶簇,每个晶簇又由多个细小的晶胞组成。无超声波作用时,复合镀层表面晶簇较大且尺寸不均匀,表面不平整(如图2(a)所示)。在超声波作用下,复合镀层晶簇明显变小,晶粒显著细化(如图2(b)、(c)所示)。尤其当超声波功率P=200 W时,比P=100 W时的镀层晶簇更小且尺寸均匀,表面更加平整致密。这是因为超声空化作用粉碎了成团聚状的粒子群和较大的晶粒,同时还可以打断正在发育的晶粒,使之成为新的更小的晶核,从而引起形核增殖。另外,空化效应产生的高压造成瞬时局部过冷,减小了临界晶核半径,因而提高了形核率[14]。总之,超声波提高了晶核数目,并抑制了晶核长大,从而对基体金属电结晶晶粒起到了细化作用。

图2 不同超声波功率作用下的复合镀层表面微观结构

2.2 超声波对复合镀层TiCN颗粒含量的影响

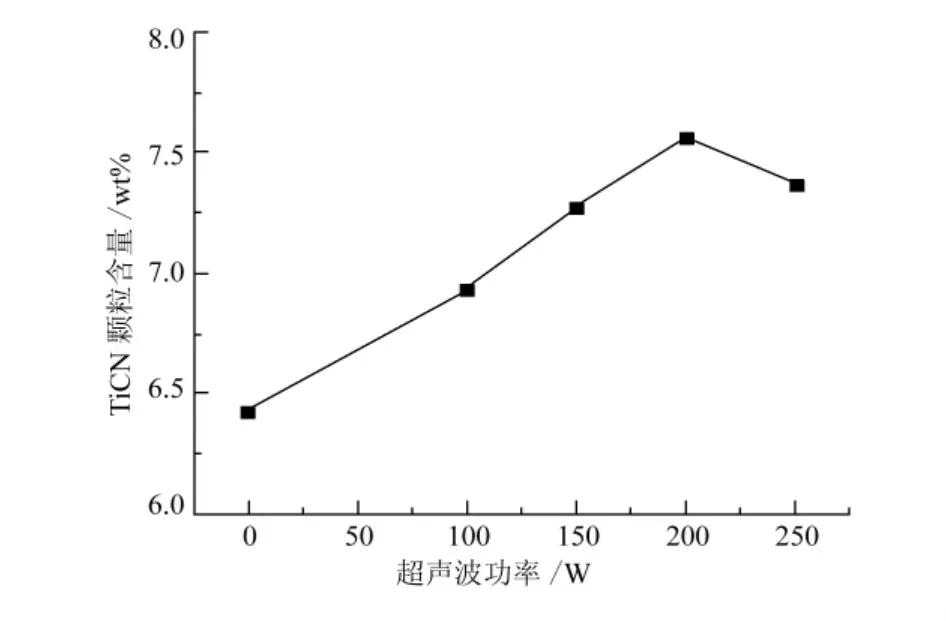

图3显示了超声波功率对复合镀层中TiCN颗粒含量的影响规律。由图3可以看出,超声波有助于提高镀层中TiCN颗粒含量,并随着超声波功率的增大,镀层中TiCN颗粒含量呈现先增大后减小的趋势。当功率P=200 W时,TiCN颗粒含量达到最大值7.56 wt%,比无超声波作用的复合镀层颗粒含量(6.42 wt%)提高了18%。

图3 超声波功率对复合镀层中TiCN颗粒含量的影响

超声波的引入提高了镀层中颗粒含量,其原因是超声空化效应清洗掉原本吸附在颗粒表面的气体和杂质,改善了颗粒与溶液之间的润湿条件,也使颗粒更容易吸附离子或带电的表面活性剂分子[15],同时超声波引起的冲击波和微射流对镀液产生了剧烈的搅拌作用,加强了离子的传输,促进了颗粒向阴极表面输送,增大了颗粒被嵌入镀层的几率,使得镀层颗粒含量提高[16]。但是,功率过大时,超声波会对镀液产生剧烈的搅拌作用,使镀液中颗粒之间产生剧烈碰撞,导致颗粒难以吸附在阴极表面,并且还可能使阴极表面弱吸附的颗粒重新进入镀液,从而导致镀层中颗粒含量下降。

2.3 超声波对复合镀层硬度的影响

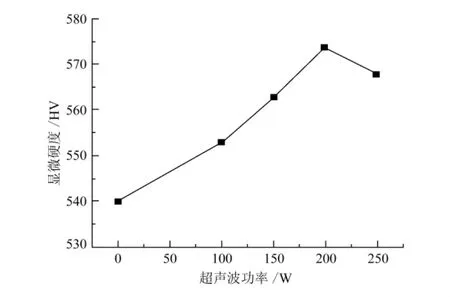

超声波功率对Ni-Co-TiCN复合镀层显微硬度的影响规律如图4所示。由图4可知,电沉积过程中引入超声波,有利于提高复合镀层的显微硬度。当超声波功率P=200 W时,镀层硬度可达574 HV,比无超声波作用的镀层(540 HV)提高了6%。这是因为,一方面超声波提高了复合镀层中颗粒含量,并使之在镀层中均匀分布,增强了TiCN颗粒对镀层的弥散强化作用。另一方面,超声波使镀层晶粒显著细化,位错密度提高,对复合镀层起到了细晶强化和位错强化作用,并且还可以使镀层组织致密,孔隙率降低,从而使得镀层硬度得到提高[17]。

图4 超声波功率对Ni-Co-TiCN复合镀层显微硬度的影响

从图4可以看出,随着超声波功率增大,复合镀层的硬度先增大后减小,在P=200W时达到最大值。分析认为,功率较小时,超声波对镀层起到的细晶强化和位错强化作用有限,对颗粒共沉积的促进作用较弱,因而此时镀层硬度提升的幅度不大。而当功率过大时,超声波又会对镀液产生剧烈的搅拌作用,使得镀液中颗粒难以吸附在阴极表面,还可能使弱吸附在阴极表面的颗粒重新进入镀液,导致镀层中颗粒含量下降,进而使得镀层硬度降低[10]。

2.4 超声波对复合镀层耐磨性能的影响

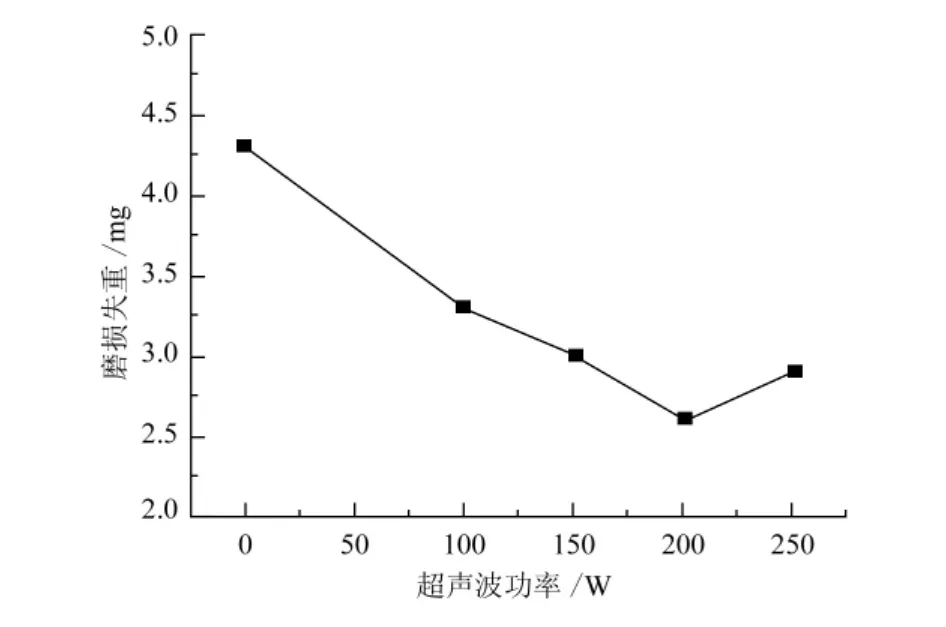

图5为超声波功率对Ni-Co-TiCN复合镀层磨损失重的影响。从图5可以看出,磨损失重随着超声波功率增大而先减小后增加,在超声波功率P=200 W时,复合镀层磨损失重最小为2.6mg,仅为无超声波作用的复合镀层磨损失重(4.3mg)的3/5。

图5 超声波功率对Ni-Co-TiCN复合镀层磨损失重的影响

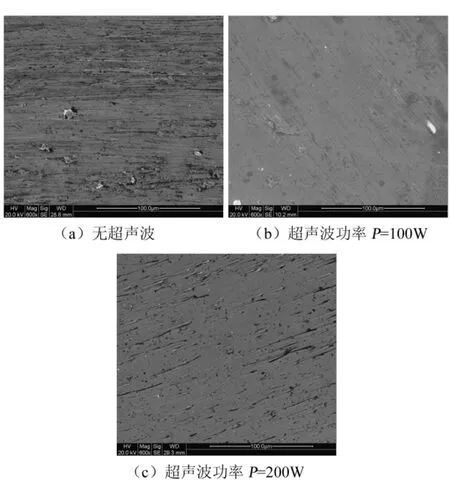

图6 不同超声波功率作用下的复合镀层磨损表面形貌

图6显示出了不同超声波功率作用下的复合镀层典型磨损表面形貌。由图6可见,无超声波作用的复合镀层磨损表面(如图6(a)所示)粗糙,有较多连续的犁沟,存在轻微的塑性变形迹象,表现出典型的微观切削磨损特征,并伴有多次塑变磨损和轻微的粘着磨损。在超声波作用下制备的复合镀层磨损表面(如图6(b)、(c)所示)较平整,犁沟较少,且较浅,塑性变形和粘着剥落迹象基本消失,表现出良好的耐磨性。超声波功率P=100W时,镀层磨损表面(如图6(b)所示)出现轻微的材料剥落痕迹,其磨损机制主要为微观切削磨损。超声波功率P=200W的镀层磨损表面(如图6(c))剥落现象消失,只存在一些不连续的犁沟,其磨损机制为轻微的微观切削磨损。

无超声波作用的镀层TiCN颗粒含量较少,硬度较低,结晶较大,镀层内部结构不致密。在干摩擦过程中磨损表面温度升高,导致镀层材料软化和膨胀[18],使镀层发生粘着转移和剥落。在摩擦过程中,基质金属发生弹性和塑性变形。由于TiCN颗粒与基质金属在机械物理性能方面存在很大的差异,变形过程中基质金属和颗粒的结合面处容易产生裂纹,在外力作用下颗粒易脱落,散落在摩擦副之间,造成三体磨粒磨损。在正压力和摩擦力作用下,摩擦副表面微凸体和颗粒被压入镀层,并犁削镀层,形成犁沟,造成镀层材料去除。

超声波之所以能提高镀层耐磨性,分析认为:一方面,超声波提高了镀层的TiCN颗粒含量,并使之均匀分布,同时细化了镀层晶粒,使镀层组织结构致密,提高了镀层硬度,从而增强了镀层的抗塑性变形和粘着剥落的能力。另一方面,超声空化作用清洗掉吸附在颗粒表面的气体和杂质,改善了颗粒与基质金属的结合性能,且镀层强度得到提高,这就使得颗粒不易脱落,裸露于表面的颗粒起承载作用,抑制了粘着区的扩展和剥落[19],从而减轻了磨粒磨损和粘着磨损。因此,超声波的作用增强了镀层抗粘着磨损能力和抗塑性变形能力,抑制了镀层发生粘着磨损,从而提高了镀层的耐磨性能。

3 结论

a.超声波可以引起形核增殖以及提高形核率,对Ni-Co-TiCN复合镀层起到细化晶粒作用,使复合镀层表面致密平整,孔隙率降低。

b.颗粒含量随着超声波功率的增加而先增大后减小,在功率P=200W时达到最大值7.56wt%,较无超声波作用的复合镀层提高了18%。

c.超声波提高了复合镀层的硬度和耐磨性能。超声波作用下的镀层硬度较无超声波作用的镀层提高了6%,其磨损失重仅为后者的3/5。超声波作用增强了镀层抗粘着磨损能力和抗塑性变形能力,从而提高了镀层的耐磨性能。无超声波作用的复合镀层磨损机制为微观切削磨损、多次塑变磨损和轻微的粘着磨损,而超声波作用下制备的复合镀层磨损机制则以微观切削磨损为主。

[1]刘静安,谢水生.铝合金材料的应用与技术开发[M].北京:冶金工业出版社,2004.

[2]Karthikeyan S,Srinivasphorus K N,Vasudevan T,et al.Characterisation of electroless nickel phosphorus silicon carbide composites[J].Bull Electrochem,2001,17(3):127 -130.

[3]Cheng D H,Xu W Y,Hua L Q,et al.Electrochemical preparation& mechanical properties of amorphous Nickel-SiC composites[J].Plating& Surface Finishing,1998,85(2):61-64.

[4]刘小珍,李玉伟,余小东.电沉积Ni-TiB2复合镀层性能的研究[J].电镀与环保,2008,28(5):14-17.

[5]郑华明,黄新民,何素珍,等.SiC微粒对电沉积Ni-WP-SiC复合镀层性能的影响[J].金属功能材料,2010,17(6):49-54.

[6]薛玉君,刘红彬,兰明明,等.超声条件下脉冲电沉积Ni-CeO2纳米复合镀层的高温抗氧化性[J].中国有色金属学报,2010,20(8):1599-1604.

[7]常立民,刘伟,段小月.超声波-电沉积Ni-Al2O3复合镀层的表面形貌及组织结构[J].电镀与环保,2009,29(6):11-15.

[8]Garcia-Lecina E,Garcia-Urrutia I,Diez J A,et al.A comparative study of the effect of mechanical and ultrasound agitation on the properties of electrodeposited Ni/Al2O3nanocomposite coatings[J].Surface & Coatings Technology,2012(11/12):2998-3005.

[9]Rezrazi M,Doche M L,Bercot P,et al.Au-PTFE composite coatings elaborated under ultrasonic srirring[J].Surface & Coatings Technology,2005(1):124 -130.

[10]Chang L M,Guo H F,An M Z.Electrodeposition of Ni-Co/Al2O3composite coating by pulse reverse method under ultrasonic condition[J].Materials Letters,2008,62(19):3313 -3315.

[11]刘伟,常立民,段小月.超声波对电沉积Ni-Al2O3复合镀层耐磨性的影响[J].表面技术,2009,38(5):29-31.

[12]徐红娣,邹群.电镀溶液分析技术[M].北京:化学工业出版社.2003,234-235.

[13]陈方平,胡余沛,荆运洁.镍钴电镀液中钴含量容量分析法的改进[J],实验室科学,2009(5):77-79.

[14]夏法锋,吴蒙华,贾振元,等.超声波对纳米Ni-TiN复合镀层的影响[J],功能材料,2008,39(4):690-691,694.

[15]吴蒙华,李智,夏法锋,等,超声电沉积制备纳米金属陶瓷复合材料镀层工艺[J].机械工程材料,2008,29(8):58-61.

[16]梁平.超声波在电镀中应用的研究进展[J].电镀与精饰,2010,32(1):10-13.

[17] Benea L,Bonora P L.Composite electrodeposition to obtain nanostructured coatings[J].Journal of the Electrochemical Society,2001,148(7):461-465.

[18]周月波,张海军.Ni-CeO2纳米复合镀层的摩擦磨损性能[J].稀有金属材料与工程,2008,37(3):448-451.

[19]薛玉君,朱荻,靳广虎,等.电沉积Ni-La2O3纳米复合镀层的摩擦磨损性能[J].摩擦学学报,2005,25(1):1-5.

Influence of Ultrasonic on the Micro-structure and Properties of Ni-Co-TiCN Composite Coatings

YANG Zishuang,TAN Yefa,TAN Hua,DONG Guiyang,HE Long

(PLA University of Science and Technology,Jiangsu Nanjing,210007,China)

Ni-Co-TiCN composite coatings is prepared on the surface of Al-alloy substrate by ultrasonic-electrodeposition technology.It researches the effects of ultrasonic on microstructure,particle content,microhardness,wear resistance of the composite coatings,the wear mechanism of the composite coatings and properties of the composite coatings based on measuring the organization structure.The results show that introducing ultrasonic into the electrodeposition can make the matrix metal crystalline fined,improve the particle content and microhardness as well as wear resistance of the composite coatings;the main wear mechanism of the composite coatings without ultrasonic effect is micro-cutting wear,multiple plastic deformation wear and light adhesion wear while the main mechanism of the composite coatings with ultrasonic effect is micro-cutting wear.

Ultrasonic;Electrodeposition;Composite Coatings;TiCN Particle;Wear Resistance

TQ153

A

2095-509X(2013)04-0065-04

10.3969/j.issn.2095 -509X.2013.04.016

2012-09-25

杨自双(1987—),男,河北邢台人,解放军理工大学硕士研究生,主要研究方向为耐磨复合镀层。