基于数据融合的动车外廓尺寸检测系统的设计

2013-09-12赵转萍黄齐敏

陈 皓,赵转萍,黄齐敏

(南京航空航天大学机电学院,江苏南京 210016)

基于数据融合的动车外廓尺寸检测系统的设计

陈 皓,赵转萍,黄齐敏

(南京航空航天大学机电学院,江苏南京 210016)

在现有的大尺寸测量方法基础上,根据机车检测的实际需求,提出了一种融合多种传感器数据的扫描式三坐标测量体系。系统在龙门架做直线平移时,采用一维激光测距传感器、二维水平仪、光纤应变力传感器和相应的数据采集技术依次测出车体各横截面的三坐标和测量误差源数据,设计了一种车体轮廓测量的误差补偿方法并建立相应的数学模型,然后将测得的各截面数据拟合成三维实体,最终求得所需尺寸和几何量参数,实现对机车车体主要结构尺寸的高精度、智能化测量。

大尺寸测量;传感器阵列;三维拟合

目前,机车车体尺寸的测量基本采用限界规的方法,其缺点有:占地空间大,要预留双倍车长空间;安装调整复杂;使用测量仪器种类多,协调性、一致性较差,测量精度低;测量数据只能人工计算,不便于保存和管理。虽然有部分轨道车辆生产企业使用激光测量设备,但仍鲜见一体化智能检测系统。传统的三坐标精密测量设备,受到测量尺寸的限制,很难满足轨道车辆的测量要求,而基于激光阵列测距的测量系统可以有效弥补现有测量方法中的缺陷。

笔者尝试在国内外现有的大尺寸测量方法基础上,根据机车的实际情况,设计一种非接触式测量方案,适合多种车型几何尺寸的测量,以实现对机车车体主要结构尺寸的高精度、智能化测量检测。

1 测量系统结构

1.1 整体结构

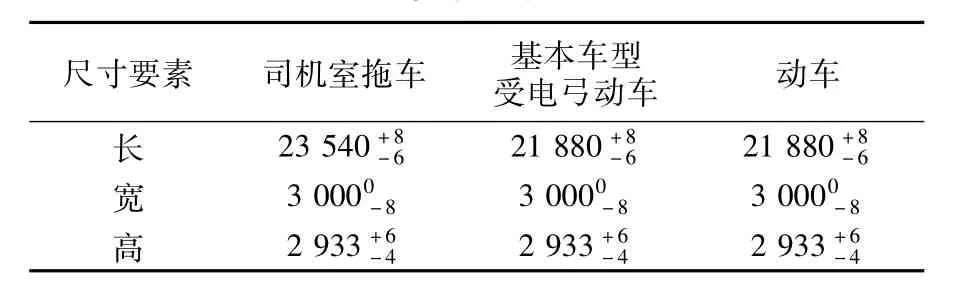

待测的轨道车辆车体一般长度达到20m以上,宽度和高度均在3m左右。各种基本车型尺寸见表1。

表1 典型车体基本尺寸和公差 mm

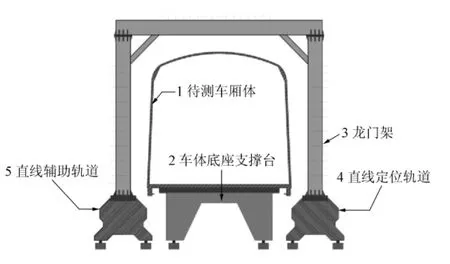

由于被测件车体尺寸较大、轮廓面形状较为规则,为了提高检测效率,本系统采用龙门式结构。

按图1所标序号,待测车体1被事先放置在车体底座支撑台2上。测量时,龙门3沿着轨道4和5匀速直线运动;同时,布置在龙门立柱和横梁上的测距传感器阵列实时采集扫描车体外廓截面三坐标数据。

图1 龙门式整体结构示意图

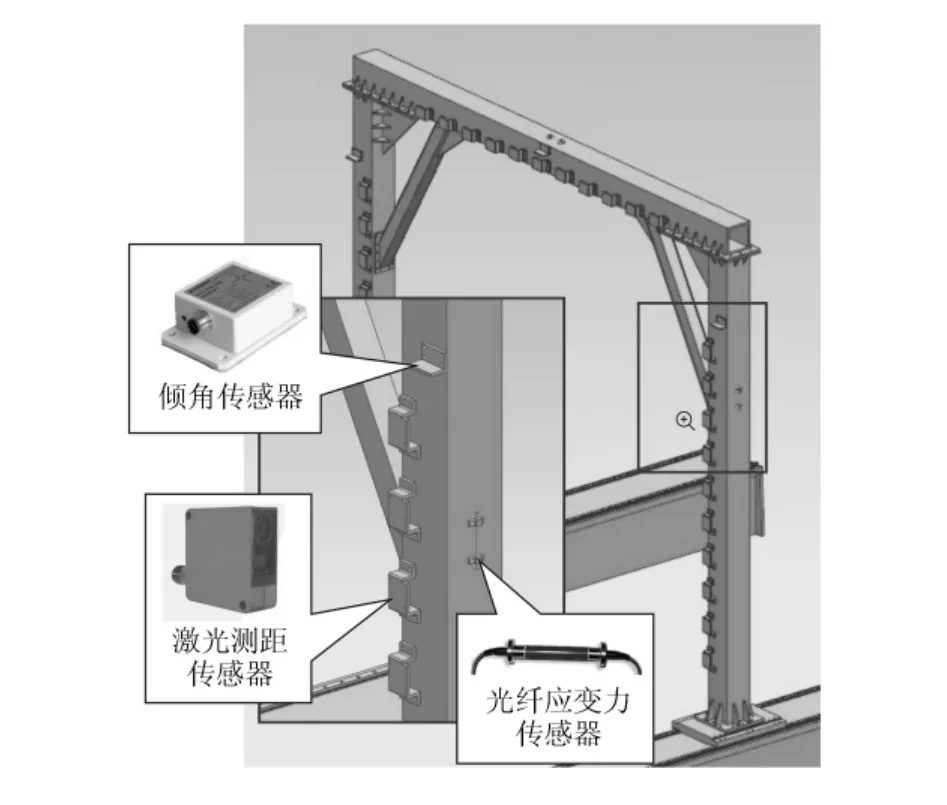

1.2 传感器阵列系统结构

测量系统中,主要用到了激光测距传感器、倾角传感器和光纤应变力传感器。如图2所示,激光测距传感器被均匀布置在立柱和横梁上,间隔250mm,每侧13个。传感器阵列作为测量的最主要部分,直接采集原始的车体轮廓坐标信息。方案使用的是KEYENCE公司的IL-300型CMOS传感器探头,测量范围为160~450mm,重复精度为50μm。

图2 3种传感器位置及功能示意图

如图2中所示,左右两侧倾角传感器被放置在立柱上端距离立柱底端3 500mm处,横梁上的倾角传感器被放置在横梁的中间位置。方案使用Baumer的双轴倾角传感器,分辨率高达0.001°。

由于龙门跨度较大,两侧不能保证绝对同步运动,因此会产生动态形变。图2中,在形变较大的位置处安装了光纤应变力传感器,用以实时检测形变误差。方案中使用FSS3211DS型光纤光栅应变传感器,精度小于1με,根据实际的形变应力大小计算,相当于形变位移分辨率为0.002mm。

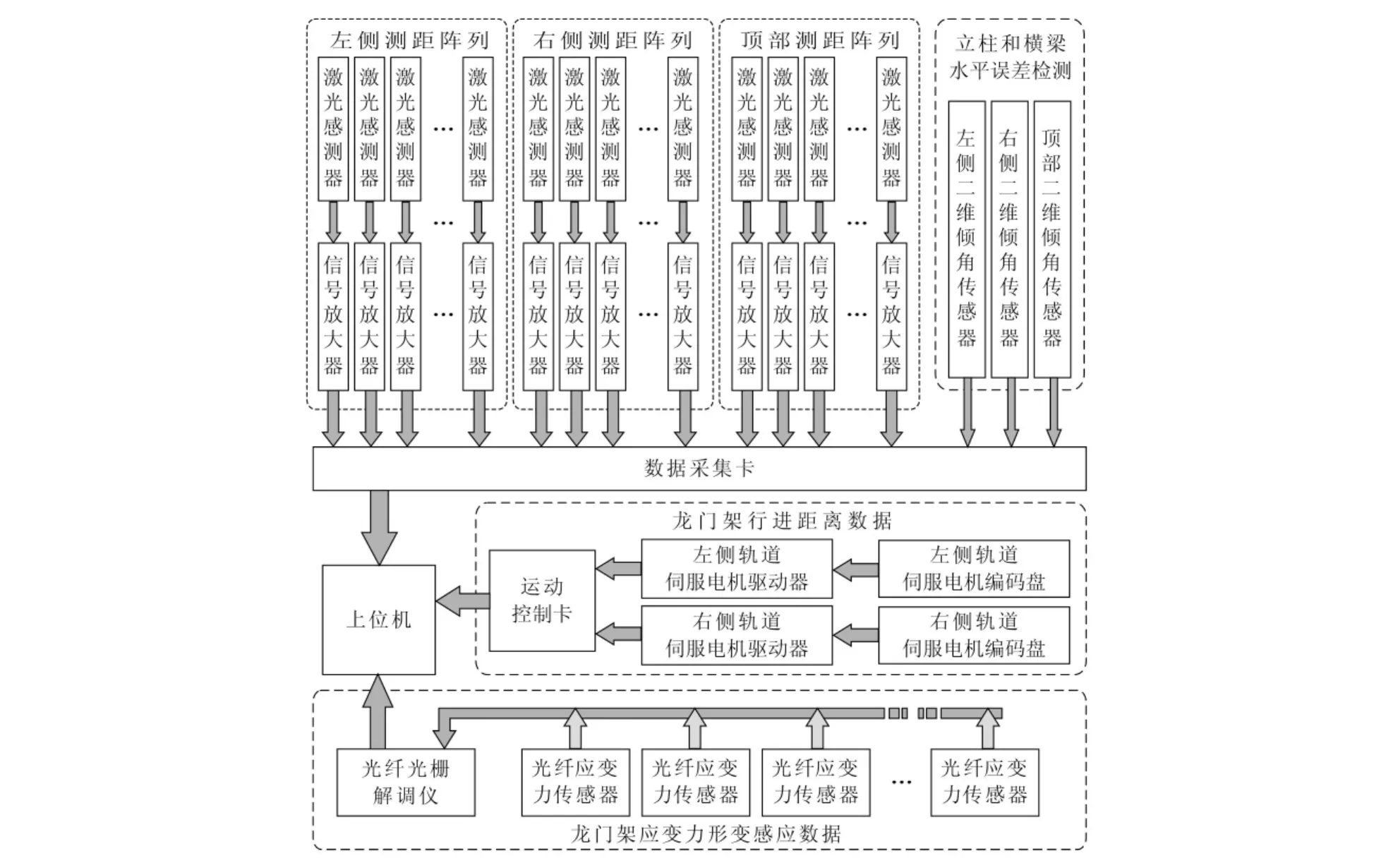

所有测量数据最后上传至上位机,由软件做数据处理。如图3所示,激光测距和二维水平仪数据共45个模拟量由数据采集卡传至上位机,龙门架前进距离数据通过运动控制卡传回,应变力数据通过光纤解调仪传回。软件通过误差补偿计算和三维坐标拟合,得出待测车体所需几何量参数。

图3 传感器阵列结构示意图

本系统中,数据采集卡使用NI的PCI-6225,该数据采集卡有80个模拟量通道,采样频率可达250KS/s,此外还配置了24路数字I/O,满足系统方案的需求。

2 数学模型的构建

2.1 基于测量数据的车体三维数学模型

根据布置在龙门的相关设备的功能和特性以及采集的数据属性,方案构建了数学模型。模型建立的主要手段就是通过龙门架平移,依次采集待测车体各横截面的尺寸和几何量,再将测得的各截面数据拟合成三维实体[1]。

将各测距传感器简化为龙门架上的点阵,如图4 所示,图中 CLi(i=1,2,3,…,n)、CRi(i=1,2,3,…,n) 和CTi(i=1,2,3,…,n) 分别代表龙门架左侧、右侧和顶部的传感器。

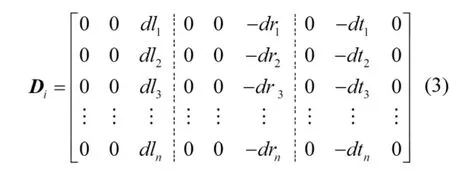

龙门架在直线运动时,对于车体任意一个采样截面,激光传感器阵列都会测得一组距离值,图4中,dli(i=1,2,3,…,n)、dri(i=1,2,3,…,n) 和dti(i=1,2,3,…,n) 表示龙门架在起始截面时传感器阵列的距离值;dli'(i=1,2,3,…,n)、dri'(i=1,2,3,…,n) 和 dti'(i=1,2,3,…,n) 表示在龙门架沿X轴平移了L1时传感器阵列的距离值;dli″(i=1,2,3,…n)、dri″(i=1,2,3,…,n) 和dti″(i=1,2,3,…,n)表示在龙门架沿X轴平移了L2时传感器阵列的距离值。

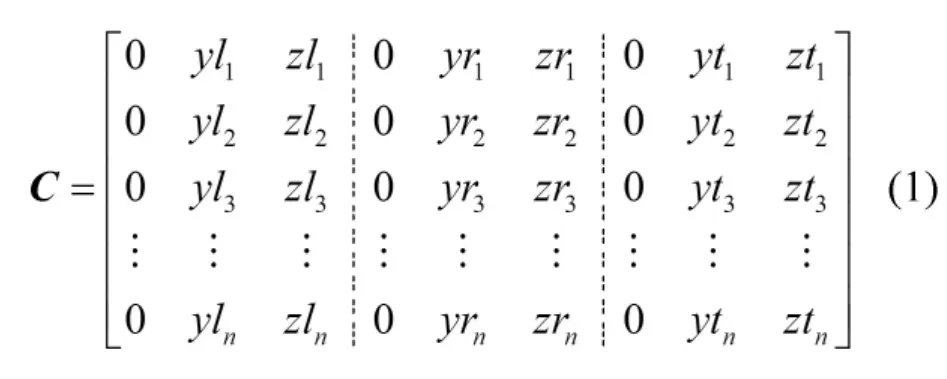

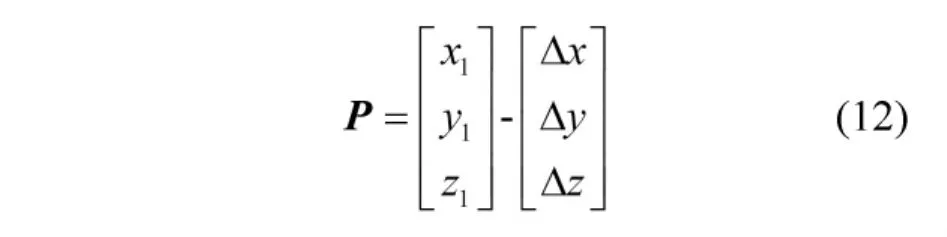

由以上分析可知,在车体任意一个待测截面,龙门架沿X轴的位移量已知,各测头与各待测点的距离值已知,则截面上测得的点的空间坐标即可求出,将点的空间坐标用矩阵的形式表示出来,设传感器初始坐标系矩阵为:

传感器坐标系距离起始位置的平移矩阵为:

每次采样距离值数据矩阵:

则车体任意横截面上测得的点阵空间坐标矩阵为K=C+Li+Di,即

用虚线将矩阵分为3部分,分别为车体任意横截面左、右、顶部采样点阵坐标集合,在龙门架平移的过程中,这些点阵将被导入数据库进行三维拟合处理,从而可计算车体尺寸误差和各类几何误差。

2.2 误差补偿方法

龙门架在运动过程中,在各种因素影响下,测得的轮廓坐标参数存在测量误差。需要在测量数据处理前进行误差补偿。在整个测量系统中,误差补偿方案的制定对最终测量结果的精确度具有至关重要的作用。

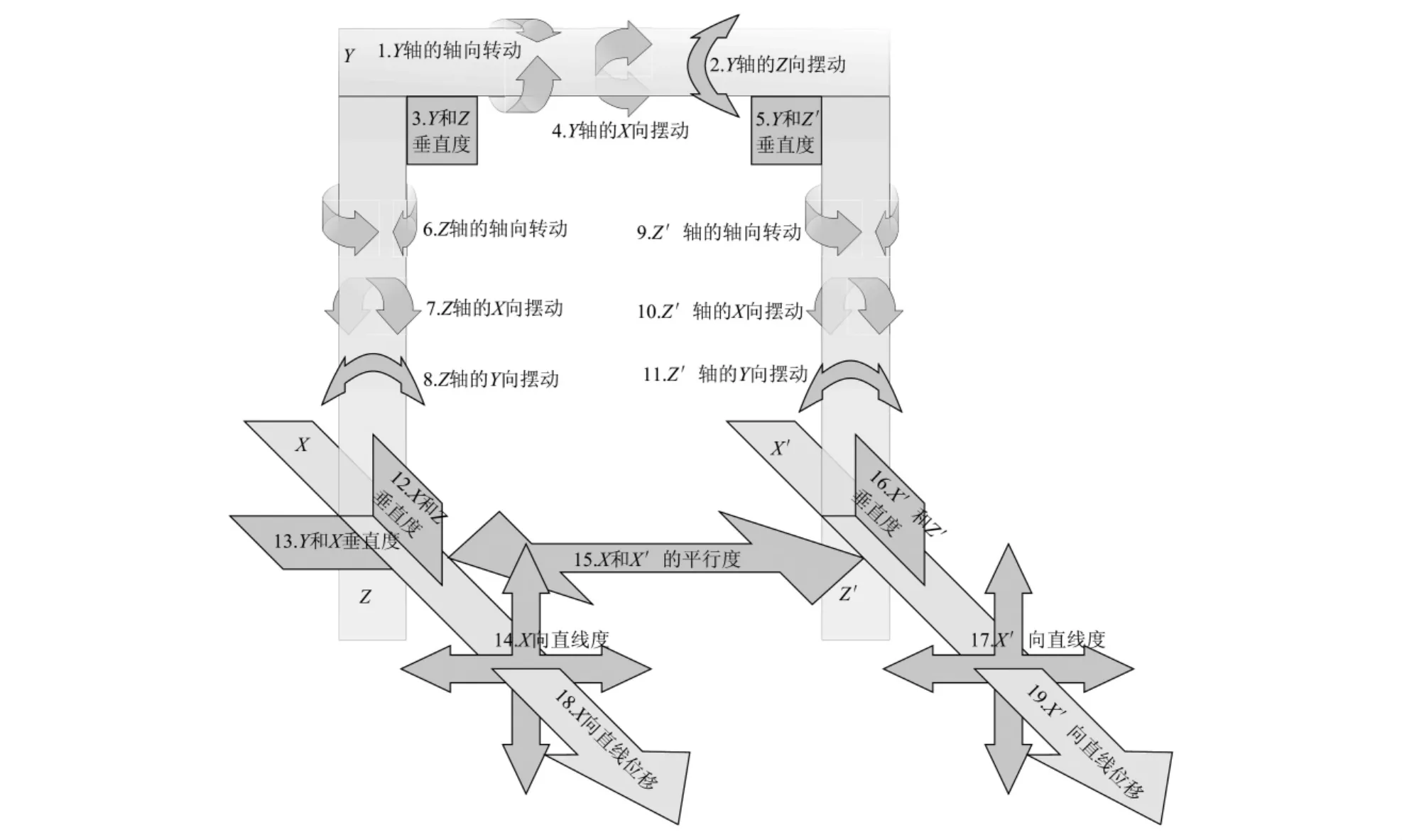

经过研究分析,得出了龙门系统的刚性误差因素。如图5所示,整个龙门架机构在运动过程中,共有19项刚性误差[2]。

如图5所示,X向直线度误差(14)、X'向直线度误差(17)以及X和X'的平行度误差(15),这3项系统误差取决于轨道直线度以及安装精度。根据本系统设计选定的机械元件的精度,该3项误差在26m的轨道长度上为0.60mm。在系统安装好测量之前可先对这3项误差进行测定,将其作为系统参数的一部分。

图5 龙门系统刚性误差因素示意图

X向直线位移定位误差(18)和X'向直线位移定位误差(19),是由龙门同步运动误差以及机械传动系统误差造成的,机械传动误差可在测量前,先对其进行测定,作为系统误差处理。测量中的同步误差,由龙门两侧伺服电机编码器比对脉冲数来实时补偿,该误差可控制在0.80mm之内。

余下的14项误差是在龙门运动过程中由龙门的位姿变化引起的,具有随机性,无法事先标定补偿,因此需要用二维水平仪和光纤应变力传感器对龙门位姿进行实时监测。

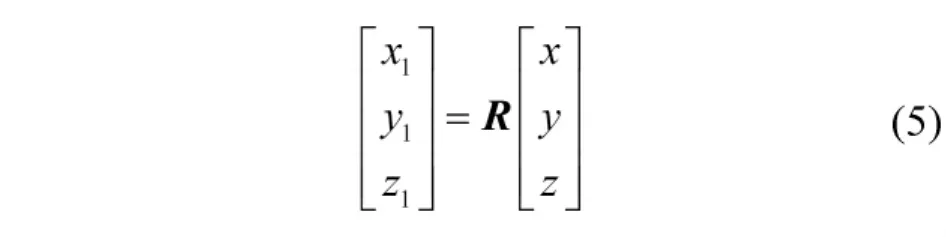

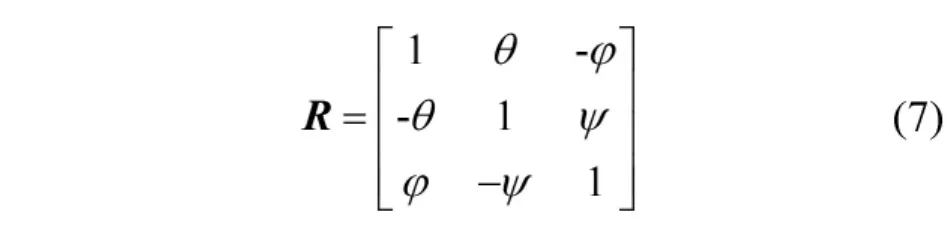

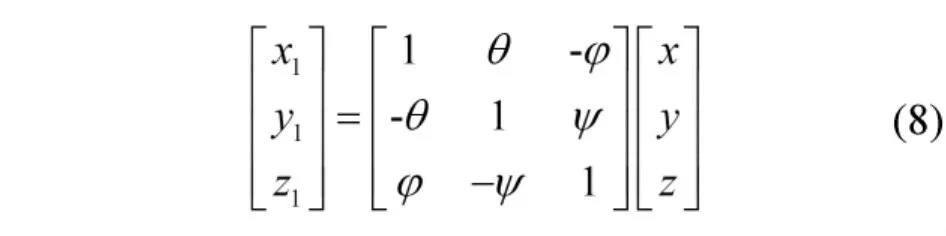

坐标系 OXYZ 分别绕 Z,X,Y轴转过 θ,φ,ψ 角并构成新坐标系OX1Y1Z1时,在Z轴上坐标为(x,y,z)的一个激光传感器测头,在Z1轴上的坐标(x1,y1,z1)可以通过乘以旋转矩阵R得到,即

θ,φ,ψ均很小,余弦值近似为1,正弦值近似为该角度。引入上述近似后,得到

对于龙门结构的测量系统,X轴和X'轴固定,Z1轴相对于X轴和Y轴的偏转φ,ψ可由双轴倾角传感器测得,θ为Z轴相对于自身的扭转,由光纤应变力传感器测得,由公式(5)、(7)可得传感器测头的实际位置的坐标为:

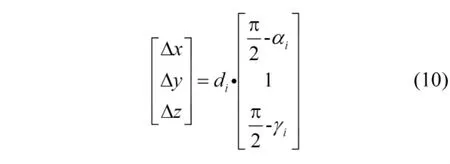

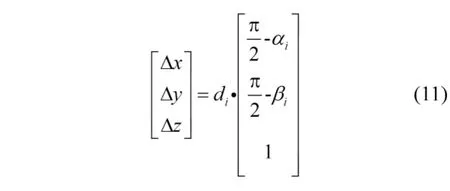

本方案中,激光传感器阵列被放置在夹具中,安装在龙门上。夹具的加工精度和安装精度导致激光并不是完全垂直与立柱面,同样也存在一个坐标系的旋转矩阵,即激光束与X1轴、Y1轴和Z1轴存在 αi,βi,γi的偏转时,激光测得的距离为 di,将激光束作为向量换算到OX1Y1Z1坐标系下,可得到激光在OX1Y1Z1坐标系下的向量矩阵:

对于立柱,由于 αi,γi趋于 90°,βi趋于 0°,则式(9)可以近似为:

同理,对于横梁,αi、βi趋于90°,γi趋于 0°,代入式(9)可得近似值:

则由公式(8)~(11)可得车体外表面被测点的实际坐标为:

根据公式(10)、(11),结合实际情况,每个传感器在安装校准之后的误差为φ 0.02mm的圆形区域,每侧的传感器阵列的总体误差范围为0.35mm。

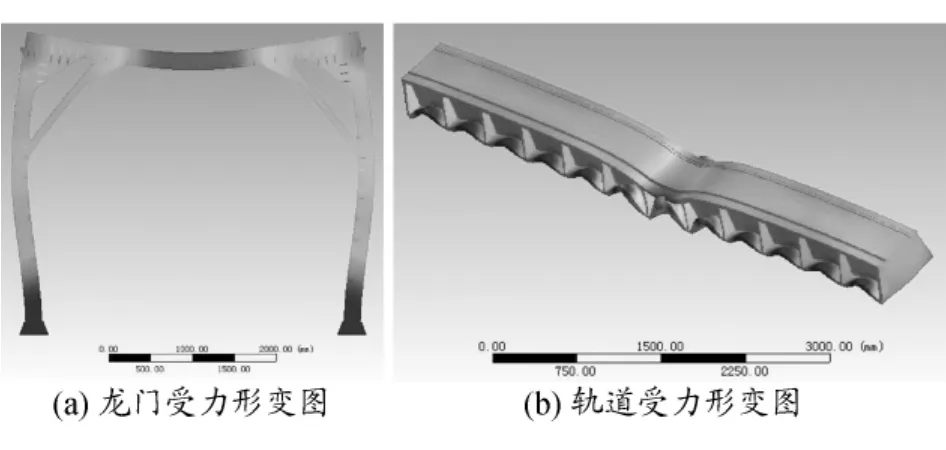

除了刚性误差,龙门机构还有受力、受热的形变误差。如图6所示,龙门机构在受力之后的形变变化趋势:龙门在自身重力作用下,立柱和横梁均会产生弯曲;轨道在支撑龙门架时,受力会下陷。通过RecurDyn软件分析,在常温常压下,受重力和温度产生的形变位移量最大值为0.08mm。这个量远远小于其他误差,因此在本测量设计中,力、热形变误差可以忽略不计。

图6 龙门机构受力形变趋势图

经过误差补偿之后的激光距离测量值,将代入2.1节中建立的数学模型中,作为后续数据处理的基础。

3 结束语

对于大尺寸物体的几何量测量,一套快捷、高精度的测量系统能够很大程度地保证和提高产品的质量和安全。文中研发的用于多种机车车型的专用车体轮廓测量系统,可以实现对机车车体主要结构尺寸的高精度、智能化测量;可以使机车车厢的生产效率得到提高,产品质量得到保证,并对提高国家轨道交通的进一步发展作出一定的贡献。

[1]姜庆昌.汽车轮廓尺寸测量机的研究[D].哈尔滨:哈尔滨工业大学机电工程学院,2006.

[2]张国雄.三坐标测量机[M].天津:天津大学出版社,1999.

[3]华庆元.大距离分布孔系同轴度测量系统软件设计[D].南京:南京航空航天大学机电学院,2011.

[4]高岳.光电检测技术与系统[M].2版.北京:电子工业出版社,2009.

Design of Geometry Parameters Measure System Based on Data Fitting for Bullet Train's Profile

CHEN Hao,ZHAO Zhuanping,Huang Qimin

(Nanjing University of Aeronautics and Astronautics,Jiangsu Nanjing,210016,China)

Based on the existing large size measure method,it analyzes the actual situation of locomotive,develops a data matching scan type three-dimensional measure system using various sensors.When the gantry is linearly moving,the system gets the three dimension parameters of each cross section with corresponding data acquisition technology by using laser distance sensors,two dimension gradienters and strain force fiber sensors,makes out an error compensation scheme and corresponding mathematical model,establishes the mathematical model,matches all cross sections to be a complete three-dimensional-entity and finally calculates the necessary profile geometry parameters.This system realizes the measurement with high precision and intelligent.

Large Size Measurement,Sensors Array,Three Dimensional Matching

TP23

A

2095-509X(2013)04-0054-05

10.3969/j.issn.2095 -509X.2013.04.013

2012-12-07

陈皓(1986—),男,浙江新昌人,南京航空航天大学硕士研究生,主要研究方向为光电测控技术。