大型齿圈铣削表面质量研究

2013-09-12李鹏程许仁伟黄群超姜维杰左敦稳卢文壮

李鹏程,许仁伟,黄群超,姜维杰,左敦稳,卢文壮

(1.南京航空航天大学机电学院,江苏南京 210016)

(2.常州天山重工机械有限公司,江苏常州 213125)

大型齿圈铣削表面质量研究

李鹏程1,许仁伟2,黄群超1,姜维杰2,左敦稳1,卢文壮1

(1.南京航空航天大学机电学院,江苏南京 210016)

(2.常州天山重工机械有限公司,江苏常州 213125)

为提高大型齿圈铣削加工的齿面质量,对盘形铣刀铣齿加工进行实验研究。通过3因素3水平的正交试验分析铣齿参数(铣削转速、轴向进给速度、径向切深)对铣削力矩的影响规律;并以齿面粗糙度、硬度及残余应力为齿面质量指标,研究铣齿参数对各指标的影响规律。最终在选择的铣齿参数范围内,以齿面质量为指标,利用极差分析和方差分析确定了铣齿参数的最优组合。

盘铣刀铣齿;铣齿参数;铣削力矩;齿面质量

随着近年来我国齿轮业的发展不断加快,高速、重载、精密、高效、低噪声、长寿命、低成本已成为齿轮制造技术研究的重要方向。目前,我国齿轮的生产水平同国际先进水平相比还有一定的差距,主要表现在齿轮的加工精度和齿面加工质量方面。齿轮的表面质量状况与加工方法和工艺参数有密切的关系。盘形可转位齿轮铣刀[1]加工是现在实际生产中一种常用的齿形加工方式,该加工方式常用于滚齿加工工艺前的粗开齿槽的加工。虽然盘铣刀铣齿加工效率不如滚齿加工高,但因其刀片可更换,其相对成本较低,所以该加工方式也常常用于代替滚齿加工。另外,国内内齿圈的齿形加工一般采用盘铣刀铣齿工艺加工。

用盘铣刀进行齿形加工后因齿面质量往往达不到要求,从而需要进行磨齿加工,其加工成本比较高。因此对盘铣刀铣齿工艺进行研究以提高其加工齿面质量相对于企业而言具有一定的指导意义。就目前而言,国内进行盘铣刀铣齿加工表面质量方面的研究非常少。本文依据表面完整性特征评价体系[2]选择齿面粗糙度、加工硬化和表面残余应力为试验指标,进行盘铣刀铣齿的正交试验研究和切削转矩的分析,以期为优化盘铣刀铣齿铣削参数及进行表面完整性控制研究提供相关的试验数据。

1 盘形铣刀铣齿试验

1.1 试件材料

研究采用的齿圈试件材料为34CrNiMo6合金高强钢,试件经过调质处理,硬度达到320HB,齿圈模数m=14,齿数z=109,变位系数x=0,压力角α=20°,齿顶高系数=1,顶隙系数c*=0.25。

1.2 试验刀具

试验采用Sandvik公司的可转位硬质合金刀片,顶刃刀片可转位4次,侧刃刀片可转位8次,刀片硬度70HRC。采用与该刀片相适应的刀盘,规格为φ 400×80。

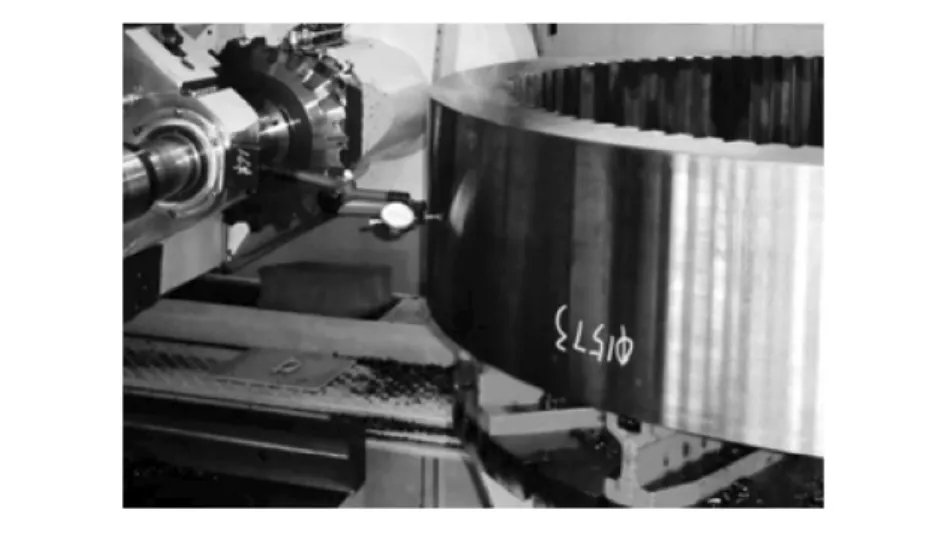

1.3 试验系统

本试验采用德国Gleason-PFAUTER 4m高速滚齿机进行试件的铣削加工,该机床属于高功率、高精度、高回转高刚度、动态性能好的大型精密数控机床。它能承受盘铣刀铣削各种工件时产生的大切削力。试件由专用胎具固定在旋转工作台上,可转位盘铣刀代替滚刀安装在刀架上,铣削在有32#切削液的条件下进行,试验室温为25°。整个试验系统如图1所示。

1.4 试验方法与检测

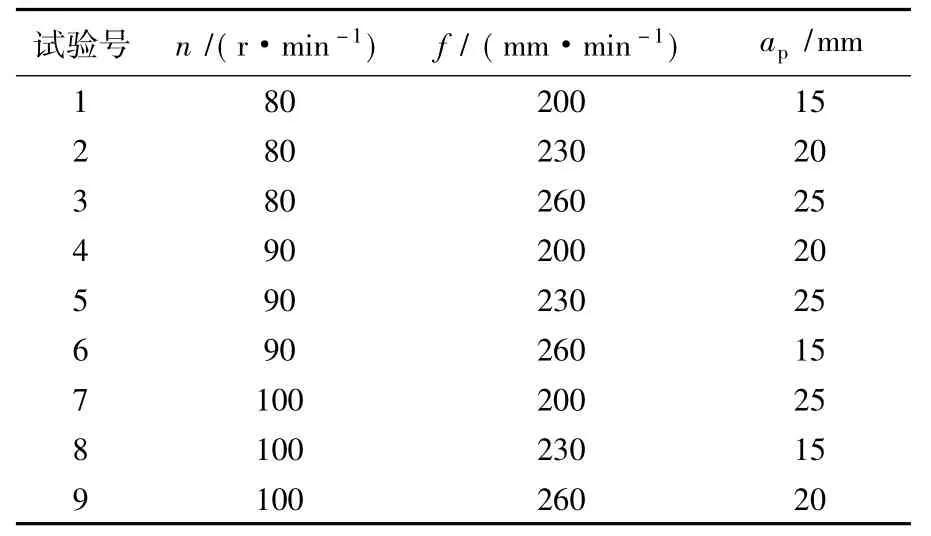

盘铣刀铣齿加工对表面完整性的影响涉及机床性能、装夹系统的强度、工艺系统的稳定性、材料的性能以及状态、加工参数的选取、冷却方式等多种因素,是一个非常复杂的非线性过程。本试验主要研究铣齿加工参数对铣削力矩和表面质量的影响,因而采用正交试验设计方案[3],该方法能够以较少的试验次数获取目标信息。确定试验因素为:盘铣刀铣削转速(r/min)、轴向进给速度(mm/min)、径向切深(mm)。切削用量的选择范围参考该机床实际加工生产所采用的切削用量。本试验选择L9(34)正交试验方案。具体试验因子水平和正交试验方案见表1、表2。

图1 铣齿试验系统

表1 铣齿参数的因子水平表

表2 正交试验方案(L9(34))

a.切削力矩测量。直接对盘铣刀铣齿的铣削力进行在线测量比较困难,而机床采用的 SIMUMERIK 840D数控系统自带电流显示功能,可以读出机床主轴铣削时的实时电流百分比。根据异步电机转矩 T 与电流 I的公式 T=KTφIcosψ[4],可知T与I在试验参数范围内近似正比,由于本试验对机床主轴变频器输出的电流强度变化情况进行研究,从而能够间接地反映主轴铣削力矩的变化情况。

b.表面质量的测量。齿面粗糙度的测量采用德国马尔M1便携式粗糙度仪,齿面硬度的测量采用TH140里氏硬度计。测量粗糙度和硬度时均在左齿面和右齿面均匀取6个样,再取平均值。齿面残余应力的测量采用爱斯特公司的X-350A型X射线应力测定仪,测量时采用固定侧倾法进行测试。

2 试验结果及分析

经过正交试验的试件如图2所示。正交试验的结果见表3,其显示了主轴电流强度百分比、齿面粗糙度、硬度以及残余应力的测试数据。通过对表3中测试结果和铣齿参数的极差分析,能够得到铣齿参数对切削力矩T、齿面粗糙度Ra、表面显微硬度H和表面残余应力σ的影响规律。

图2 铣齿正交试验试样

表3 正交试验测量结果

2.1 主轴电流的试验分析

通过试验观察得出铣齿力矩变化规律。在进行铣齿试验时,每组试验中盘铣刀铣齿在开始切入工件时主轴电机电流强度先是波动式的增加,然后随着盘铣刀进入稳定切削阶段其电流强度稳定在某一值基本不变,最后铣刀快切出工件时电流波动式降低。试验中记录每组实验进入稳定铣削状态时的电流百分比。

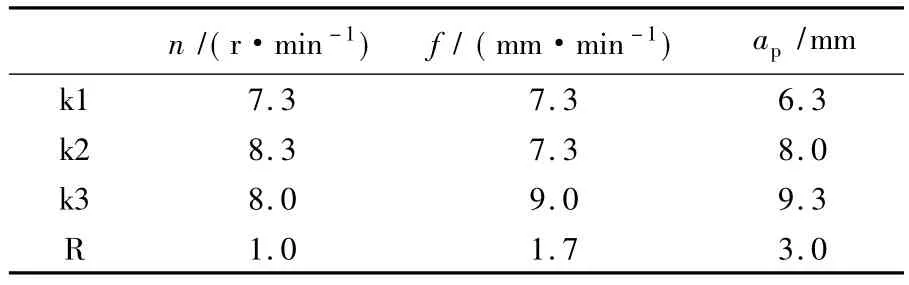

对铣齿力矩正交试验结果进行极差分析(表4)。从表中可以看出,对盘铣刀铣齿铣削力矩影响显著程度的因素由大到小依次为铣削径向切深ap、轴向进给速度f、铣削速度n。

表4 铣齿力矩极差分析

直观分析铣削参数对铣削力矩的影响,如图3所示。从图中可以看出,当转速从80r/min增加到90r/min时,铣削力矩随之变大,而当转速进一步增大到100r/min时铣削力矩又呈下降趋势。开始铣削力矩的增大变化是由于铣削过程中积削瘤的影响所导致的。之后铣削力矩又有所降低的原因则是随着铣削速度进一步增大,摩擦系数减小,剪切角增大,导致变形系数减小,使得铣削力矩减小。另一方面,铣削转速n增大,切削温度也增高,使被加工金属的强度和硬度降低,也会导致铣削力矩的降低[5]。从图3可以看出,铣削力矩随着切削深度ap和轴向进给速度f的增大均呈现增大的变化趋势。

图3 力矩T与各因素的关系

2.2 铣齿表面质量分析

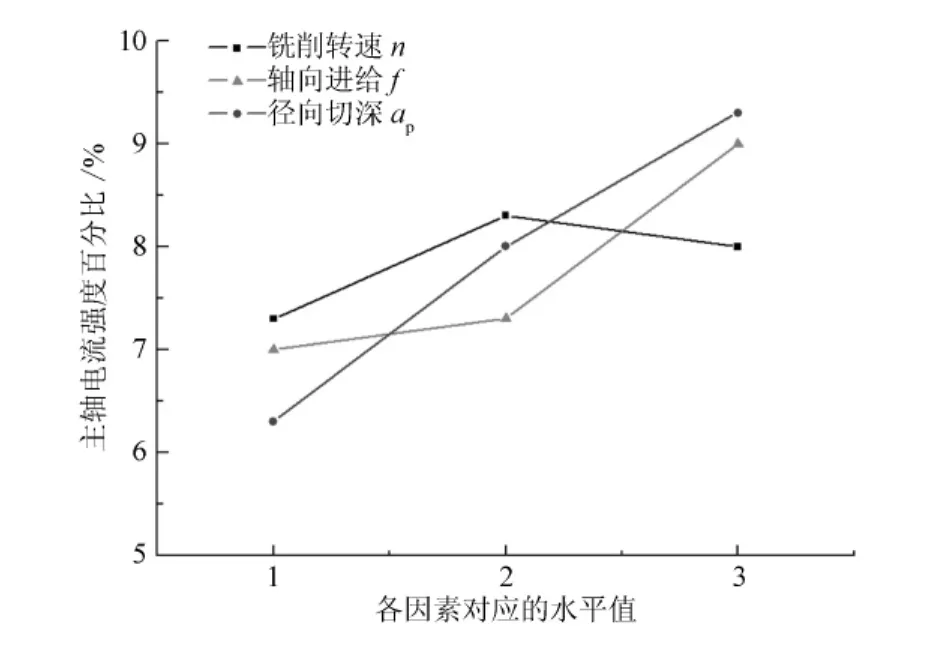

直观分析铣齿参数与齿面质量关系,如图4中(a)、(b)、(c)所示。为了验证不同因素对指标的影响显著程度,对正交试验结果进行方差分析。通过F检验得出,铣削转速n对表面粗糙度Ra的影响最为显著,轴向进给速度f的影响次之,而径向切深ap对Ra影响则是不显著的;铣削速度n、轴向进给速度f、径向切深ap对齿面显微硬度H的影响均不显著;轴向进给速度f对齿面残余应力σ的影响最为显著,铣削速度n的影响次之,而径向切深ap对齿面残余应力σ的影响不显著。

图4 铣齿参数与齿面质量关系

通过极差分析和方差分析可以确定铣齿参数的最优组合,主轴转速n对齿面粗糙度Ra影响最大,可选择主轴转速n为100r/min保证粗糙度要求;轴向进给速度f对齿面残余应力σ影响最大,可选择轴向进给速度f为200mm/min,保证相对较小的残余拉应力;而径向切深ap对齿面粗糙度Ra、显微硬度H和残余应力σ的影响均不显著,可选择径向切深ap为25mm保证加工效率。因此得到铣齿参数的最优组合:主轴转速n为100r/min,轴向进给速度f为200mm/min,径向切深ap为25mm。

结合图4,对齿面质量指标的分析如下:

a.铣齿参数对表面粗糙度的影响。在试验选择的参数范围内,齿面粗糙度值Ra随着铣削转速n的提高而变小,随着轴向进给速度f的提高而变大,而随着径向切深ap的增加则略微变大。盘铣刀铣齿的过程中伴随着积削瘤和鳞刺的产生,铣削速度的提高可以使积削瘤和鳞刺变少甚至消失,并可减小工件的塑性变形,因而可以减小表面粗糙度。轴向进给速度的提高增加了铣齿表面的残留面积,而且增加了积削瘤和鳞刺的高度,故使得表面粗糙度增大。而径向切深的增加导致了铣削力矩的增加,从而使得铣齿加工过程中切削振动有所增强,因而使齿面粗糙度略微增加[6]。

b.铣齿参数对表面硬度的影响,在试验选择的参数范围内,齿面硬度H随着铣削转速n、轴向进给f、径向切深ap的变化并未有明显的变化。正交试验齿面硬度值对比材料的初始硬度320HB还是有所增加的,说明铣齿过程中发生了加工硬化。理论上加工硬化先是随着铣削速度的增加而减小,到较高铣削速度后,又随着切削速度的增加而增加,而进给量的增加应使得加工硬化有所增加。本试验中受限与正交试验参数范围选择的限制,虽然发生了一定的加工硬化,但并未呈现明显的变化规律。

c.铣齿参数对表面残余应力的影响,从正交试验的结果(表3)可看出,9组经过铣齿加工后的齿面均产生了很大的残余拉应力[7],在试验选择的参数范围内,齿面残余拉应力σ随着铣削转速n的增加而略有增加,随着轴向进给速度f的增加明显增加,而随着径向切深ap的增加变化则很小。加工后齿面产生残余拉应力是因为铣齿过程中热塑性变形产生的残余拉应力效果大于挤光效应产生的残余压应力。铣削速度增加时,铣削温度随之增加,因此热应力引起的残余拉应力起主导作用,表面残余拉应力随之增加。进给量增加时,铣削力及塑性变形区域随之增大,并且热应力引起的残余拉应力占优势,表面残余拉应力增加。

3 结论

通过对盘铣刀铣齿正交试验的研究可以得出以下结论:

a.通过盘铣刀铣齿正交试验,得到了铣齿参数与铣削力矩之间的变化关系及铣齿参数对铣削力矩影响的显著程度,对制定合理的切削用量有非常重要的参考意义。

b.通过对铣齿正交试验进行极差分析和方差分析,得到了齿面质量各指标与铣齿参数之间的关系及影响显著程度,为铣齿加工过程中齿面质量的提高提供了理论基础。

c.在铣齿实验中选择的参数范围内,以齿面质量为优化目标,优选出了最佳的铣齿参数组合:n=100r/min,f=200mm/min,ap=25mm。在实际生产中,可以参照上述结论,并结合加工的实际条件选择铣齿参数。

[1] 陈小杰.高效盘形可转位齿轮铣刀的特点及应用[J].制造技术与机床,2008(7):159-160.

[2] Field M,Kahles J F.The surface integrity of machined and ground high strength steels[J].DMIC Report,1964(210):54-77.

[3] 刘振学,黄仁和,田爱民.实验设计与数据处理[M].北京:化学工业出版社,2005.

[4] 高钟毓.机电控制工程[M].北京:清华大学出版社,2011.

[5] 陈日曜.金属切削原理[M].北京:机械工业出版社,2009.

[6] Choudhury I A,EI- baradia M A.Surface roughness prediction in turning of high-strength steel by factorial design of experiment[J].Journal of Material Processing Technology,1997,67(3):55-61.

[7] 陈杰,田光学,迟永刚,等.W-Fe-Ni合金车削残余应力正交试验研究[J].机械设计与制造,2006(9):20-22.

Research on the Surface Quality of Large Gear Milling

LI Pengcheng1,XU Renwei2,HUANG Qunchao1,JIANG Weijie2,ZUO Dunwen1,LU Wenzhuang1

(1.Nanjing University of Aeronautics and Astronautics,Jiangsu Nanjing,210016,China)

(2.Changzhou Tianshan Heavy Machinery Co.,Ltd.,Jiangsu Changzhou,213125,China)

It applies the orthogonal experiment method to investigate milling gear with disc cutter,and studies the effect of milling parameters on milling torque.Based on the range analysis and variance analysis,it presents the effect of milling parameters on the tooth surface quality.It designs a three-factor and three-level experiment with tooth surface roughness,hardness and residual stress as indicators.The experiment provides the effect of milling parameters to indicators,and obtains the optimized milling parameters.

Disc Cutter Milling;Milling Parameters;Milling Torque;Tooth Surface Quality

TH16;TG506

A

2095-509X(2013)12-0053-04

10.3969/j.issn.2095-509X.2013.12.013

2013-09-09

江苏省科技支撑计划资助项目(SBE201200706)

李鹏程(1987—),男,江苏东台人,南京航空航天大学硕士研究生,主要研究领域为精密加工。