不同工况下转台动静态特性分析与轻量化设计*

2013-09-12殷国富

郑 彬,殷国富,黄 辉,陈 强

(1.四川大学制造科学与工程学院,成都 610065;2.德阳迪泰机械有限公司,德阳 710048)

0 引言

转台是加工中心不可缺少的重要功能部件之一,用于固定待加工件。转动的主要优点是可扩大机床的加工范围,一次装夹后可对待加工件的多个面进行加工,从而缩短加工中心的辅助时间并提高加工效率。转台的强度和刚度直接影响整机的加工精度,因此国内外学者对其进行了深入的研究。魏旭壕[1]通过对液体静压支承转台进行动力学分析为转台优化设计提供了基础。胡迎春等[2-5]结合有限元分析与拓扑优化实现了结构的轻量化设计。J.-P.Ponthot等[6-7]提出了一种用于结构优化的级联优化方法。Chun Zhang等[8-9]通过多目标优化方法对高速加工中心的主轴箱进行了结构优化。

本文在以往研究成果基础之上,对德阳迪泰机械有限公司与德国SCHIESS公司共同研发的某重型数控桥式铣车加工中心的转台进行静、动态特性分析与轻量化设计的研究与实践。

1 转台静力学分析

1.1 转台几何模型的建立

由于转台内部结构比较复杂,用ANSYS建模相对繁琐,因此选用SolidEdge软件建立转台的几何模型。在建模过程中,对一些不重要的细节特征进行了简化,如螺纹孔、润滑孔等。

1.2 设置材料信息与网格划分

转台的材料为球墨铸铁QT600-3,主要材料属性如下:密度 7200kg/m3,弹性模量 174GPa,泊松比0.275,抗拉强度600MPa,抗压强度870MPa。对转台进行网格划分时,选用3D实体Solid 187四面体单元,每个单元体有10个节点。采用自由网格划分方式,网格划分后的有限元模型如图1所示。网格划分后的有限元模型共有1874001个节点,1093473个单元。

图1 转台有限元模型

1.3 施加载荷与约束

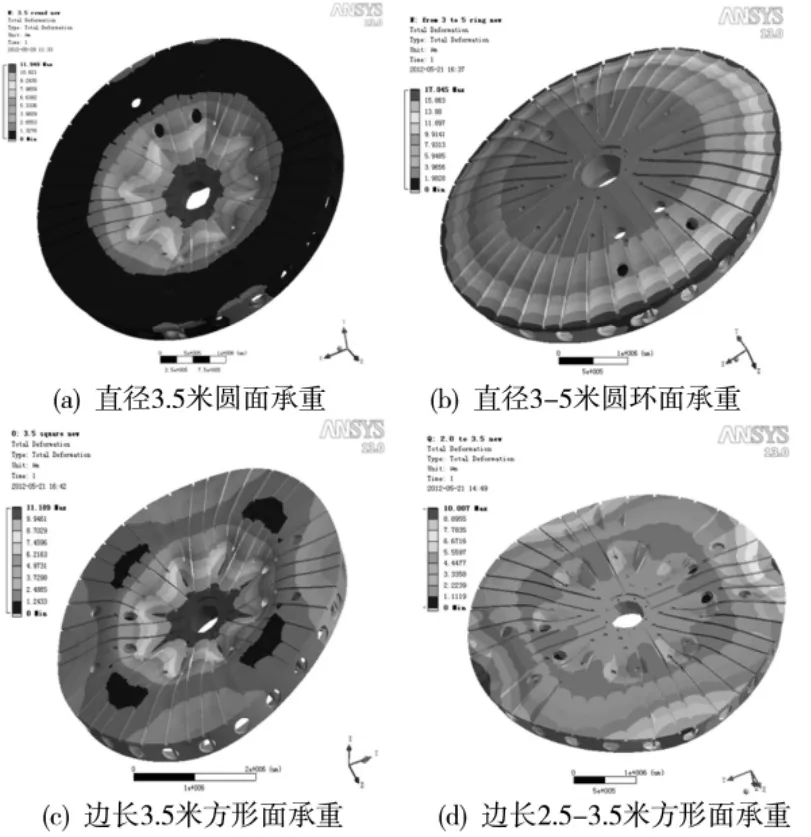

迪泰机械有限公司提供的转台技术参数为转台的最大承重为500kN,约束方式为静压导轨支撑面(即直径为2920~3280mm的圆环面)的固定约束,即假设该静压导轨的形变值为零。加工中心的转台主要用于加工大型圆柱类零件(如主轴、泵壳、柴油机活塞等)与箱体类零件(如车床主轴箱、进给箱、减速箱等)。

对转台进行静力学分析时,结合迪泰机械有限公司提供的技术参数,将对以下四种工况(前两种工况用于模拟加工圆柱类零件,后两种工况用于模拟加工箱体类零件)进行静态特性分析:①直径为3.5m的圆面承重;②直径为3~5m的圆环面承重;③边长3.5m的方形面承重;④边长为2.53.5m的正方形面承重。

为后续讨论方便,分别将上述四种工况下转台静态分析结果记为S1、S2、S3与S4。

图2 转台在不同工况下的最大变形和最大等效应力

转台静态分析结果见表1与图2,可以看出转台在加工圆柱类零件时,其变形量与最大应力相对大于加工箱体类零件。转台在四种工况下最大应力均与抗压强度相差很远,强度方面很可靠;转台中心孔处的变形值相对较大,需确认是否在误差允许的范围之类,否则需对该部进行刚度加强。

表1 转台在不同工况下的最大变形和最大等效应力

2 转台模态分析

加工中心正常运转时,转台在动载荷环境下工作,需避免自身固有频率与外界激励频率间的耦合。将这种耦合降低到最小,不仅可以提高加工中心转台的刚度,还可以将转台负荷降到最小,延长转台的使用寿命,从而提高机床整体加工精度。由于转台低阶模态对振动系统的动态特性影响较大,因此模态分析时提取前三阶模态,给出固有频率与振型,如表2和图3所示。

图3 转台振型图

表2 转台模态分析结果

从表2中可以看出:转台的前三阶固有频率均在200.00Hz以上,具有较高的低阶固有频率;振动相对位移量较小;因此,转台具有较好的结构刚度。转台工作时,主要是内圈承受加工件的重量,为了使转台结构更趋合理,需对其底部肋板结构进行优化,这样既可以改善转台的力学性能,又能对转台材料进行合理分配。

3 转台轻量化设计

根据转台静态特性与模态分析结果可知转台强度与刚度较高,可对转台结构进行轻量化设计。轻量化设计的原则是在结构满足静、动态性能要求的前提下,使其总质量达到最小值。

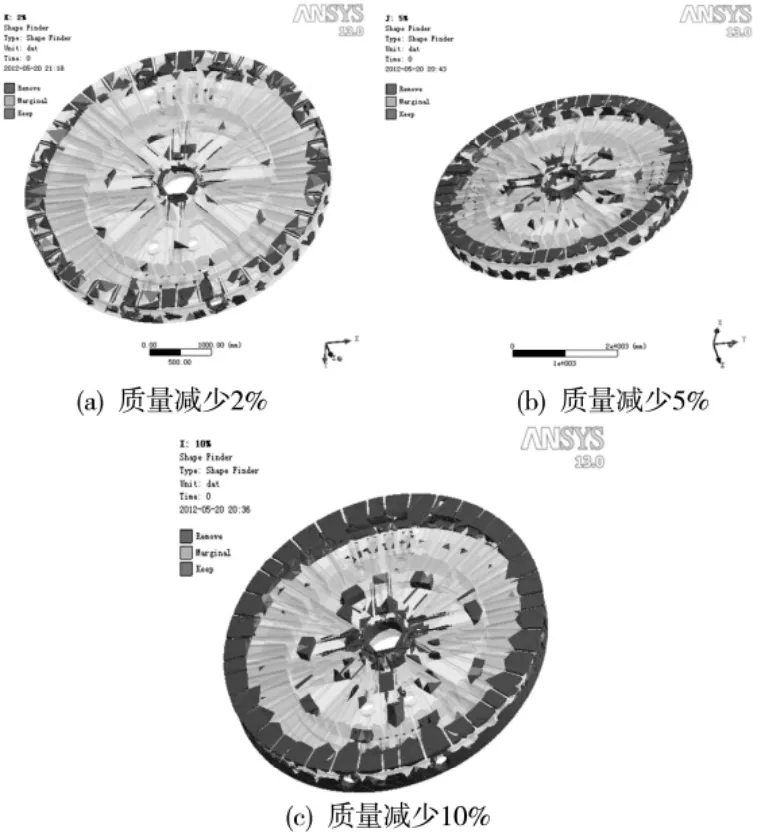

3.1 转台拓扑优化

拓扑优化的目标是要求结构柔度能量极小化,也就是要求结构刚度的最大化。在对转台进行拓扑优化时,设置的质量减轻目标分别为2%、5%和10%,拓扑优化计算结果如图4所示。

图4结果表明,转台质量冗余部分主要集中在转台圆周方向、厚度方向与底部肋板处,与上述转台结构参数对其性能影响的分析结果基本一致。

图4 转台拓扑优化结果

3.2 转台优化方案

根据上述分析结果,考虑转台的铸造工艺性与可加工性,具体的优化方案如下:①由于转台圆周方向的厚度存在质量冗余,因此沿转台圆周方向均匀开2个圆孔(孔径为260mm)。②沿Z轴负向将转台顶部向下拉伸切除30mm。③以对称方式将转台底部环向筋板进行拉伸切除,切除厚度为20mm。④将转台底部环向腹板的直径从1700mm加大到1900mm,厚度不变,以提高转台强度。

优化前转台的质量为31 524kg,优化后转台的质量为29 469kg,减重2055kg,减幅6.5%。

4 优化后转台模型有限元分析

4.1 优化后转台静态特性分析

为了与优化前转台静态特性比较,对优化后转台进行静态特性分析时,所设置的材料属性、单元、网格划分方式与优化前一致。同时,也分别对上述四种工况进行分析,分析结果见图5。为了方便与优化前数据相比较,分别将优化后转台在四种工况下的分析结果标记为 S1new、S2new、S3new与 S4new。

表3 优化前后各变量值对比

由表3可知,在相同工况下,优化后转台的最大变形与最大应力与优化前变化并不大。

4.2 优化后转台模态分析

对优化后的转台进行模态分析并施加相同的约束条件,图6给出了优化后转台前三阶固有频率与振型。

表4列出了转台优化前后模态分析的结果和比值。从表中可以看出,优化后转台的前三阶固有频率均有提高,分别从211.06、214.23、219.08上升至224.17、227.67、232.71,增 幅 为 6.2%、6.3%、6.2%,优化后转台的动态性能得到提高。

图5 优化后转台在不同工况下的最大变形和最大应力

表4 优化前后各变量值对比

图6 优化后转台模态振型

5 结论

(1)通过对转台在不同工况下进行静、动态特性分析,结果表明转台设计方案较保守,存在质量冗余,可在不影响其强度与刚度的条件下进行轻量化设计。

(2)通过对转台结构进行灵敏度分析与拓扑优化,使转台的应力分布更加均匀、合理。优化后转台的强度与刚度在无较大变化的情况下,质量从31 524kg减少至29 469kg,减重2 055kg,约6.5%。

[1]魏旭壕,叶红玲,刘赵淼.基于于液体静压支承转台的动力学分析与数值模拟[J].科技导报,2009,27(20):55 -59.

[2]胡迎春,李尚平,陈树勋.甘蔗收割机机架虚拟样机的模态分析与优化设计[J].计算机辅助设计与图形学学报,2006,18(8):1282 -1286.

[3]Kemal Gulbudak,Pasa Yayla,A.Yesim Yayla.Development of a cornering bench fatigue test for the validation of a lightweight commercial vehicle front hub[J].J Fail.anal.and preven.2011(11):514-521.

[4]PARK Seong-jin,LEE Choon-man,HWANG Young-kug.Lightweight design of 45000 r/min spindle using full factorial design and extreme vertices design methods[J].Journal of central south university of technology.2011(18):153 -158.

[5]Farong Du,Zhi Tao.Study on lightweight of the engine piston based on topology optimization[J].Advanced material research.2011(201):1308-1311.

[6]J.P.Ponthot,J.P.Kleinermann.A cascade optimization methodology forautomatic parameteridentification and shape/process optimization in metal forming simulation[J].Computer methods in applied mechanics and engineering,2006,(195):5472-5508.

[7]戴磊,关振群,单菊林,等.机床结构三维参数化形状优化设计[J].机械工程学报,2008,44(5):152-159.

[8]Chun Zhang,Zhiyuan Li.Optimization design on headstock of shape high-speed vertical machining center[J].Applied mechanics and materials,2012(121):1023 -1029.

[9]从明,房波,周资亮.车_车拉数控机床拖板有限元分析及优化设计[J].中国机械工程,2008,19(2):208-213.