滚动轴承参数化建模及接触强度分析*

2013-09-12郭艳朋买买提明艾尼王豫鄂赵团团

郭艳朋,买买提明·艾尼,王豫鄂,赵团团,徐 宁

(新疆大学机械工程学院,乌鲁木齐 830047)

0 引言

滚动轴承是广泛应用的机械支承,目前滚动轴承向轻型化、微型化、部件化和专用化[1]外还向高速化、重载化方向发展。因此,要求更正确的设计制造方法和平台显得更为重要。特别是,滚动轴承的日益多样化及其结构、尺寸、公差等为设计者建模时带来大量繁重的工作,此外轴承的设计质量和设计效率直接影响其可靠性、寿命以及整个轴承生产周期。

参数化设计的最大的优点则是可以通过修改模型尺寸得到同类型的零件,快捷方便的修改参数,快速建模,效率相当高。因此,需要建立轴承的参数化模型,来完成轴承的系列化产品建模和设计,从而缩短轴承研发周期的同时可提高设计的准确性。在参数化建模上,李振世[2]把参数化运用到周期性对称支承板建模上。在轴承的建模中,杨霞[3]在Pro/E中实现深沟球轴承参数化设计,黑留民[4]在CAXA实体设计环境下对滚动轴承参数化设计,俞智昆[5]在AutoCAD中进行三维深沟球轴承的参数化,他们实现了滚动轴承的三维实体建模等。黄琳琳[6]利用ANSYS的APDL语言对滚动轴承参数化建模并进行了有限元分析,为滚动轴承的参数化设计提供了平台。

综上所述,目前国内对滚动轴承的研究虽然有很多,但是考虑高速重载滚动轴承接触机理的参数化建模和接触强度分析方法及平台建设方面还不完善,在这方面的研究报道也较少。

本文运用ANSYS中的二次开发工具APDL参数化设计语言对高速滚动轴承进行参数化建模与分析,并结合VC++程序创建了建模与分析可视化平台。该平台首先输入滚动轴承关键参数,自动生成三维实体模型并划分有限元网格,然后进行轴承载荷施加、边界条件的设置、接触对的自动生成,随后进行有限元计算,最后提取相关结果到平台中。本研究通过使用平台进行有限元接触分析,其结果与赫兹理论计算结果作比较,从而验证了本平台的有效性。

1 滚动轴承的参数化建模

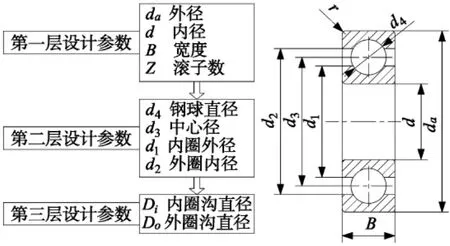

对滚动轴承中的深沟球轴承进行参数化建模,首先了解其参数[7]。深沟球轴承在建模的过程中,共有三层参数如图1所示,在设计参数时内部采用参数关联,取在轴承设计手册中直接可以查得到的四个主要尺寸:外径、内径、宽度和滚子数目。再加上网格划分的疏密程度,共有五个主要参数。完成程序的编译并调试后进行了程序的运行,对不同的滚动轴承进行了参数化建模、网格划分、拟定边界条件和数值分析。其工作流程如下:启动工作平台→选择轴承种类→进行参数的设定→运行,结果如图3所示。修改参数值,创建不同模型,如图4所示,(a)、(b)所示为修改网格划分的疏密程度得到不同的有限元模型,疏密值愈小,划分的网格愈细。(c)、(d)所示为修改圆柱滚子轴承的厚度值,改变轴承的结构。

图1 深沟球轴承设计参数

其中,轴承外圈外径为da,外圈内径为d2,内圈外径为d1,内圈内径为d,中心径为d3,宽度为B,滚子数为Z,内圈沟直径为Di,外圈沟直径为Do,尺寸间关联如下:

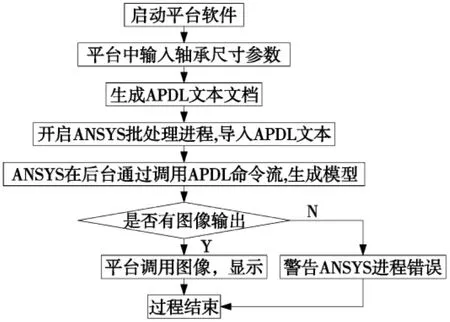

平台的运行基本流程如图2所示,首先打开平台软件,选择需求的轴承种类,进行尺寸参数的设置,其次,调用ANSYS软件在后台运行生成的APDL文件,最后把结果图像显示在平台输出界面上。

2 滚动轴承的接触分析

滚动轴承存在较复杂的接触问题,因此参数化模型建立之后还需要进一步设定轴承内外圈与滚动体之间的接触对及接触区域的进一步细化。本研究将对轴承参数化网格划分后通过特殊的命令自动辨认接触对并对其接触部位自动局部网格细化,将接触对生成后施加载荷、设置边界条件并给定材料属性后在平台上进行计算。

图2 平台运行流程图

图3 滚动轴承参数化建模平台输出窗口

图4 滚动轴承参数化有限元模型

2.1 滚动轴承边界条件和材料属性的给定

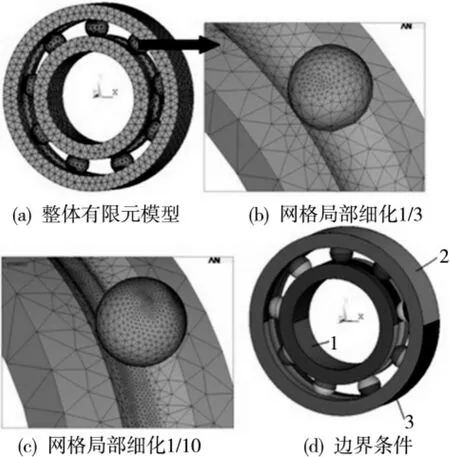

对滚动轴承进行力学分析时,首先进行参数化建模和网格划分,对于深沟球轴承,在平台中建立模型,然后进行网格划分。网格划分是建立有限元模型时很重要的一个步骤。网格划分的疏密直接影响分析结果的精确程度,因此本平台在划分网格的过程中,对接触面可进行自动细化,采用四面体单元来实现了自动划分网格。

本研究在建立有限元模型的基础上添加了网格细化、边界条件和载荷设置功能。如图5所示,图5(b)(c)为对接触区域自动细化处理,细化后分别表示局部接触区域网格与整体网格疏密值之比为3:1和10:1,局部细化比例输入窗口如图6所示。通过平台可直接设定固定面和施加载荷面等,如图5(d)所示:面2和3为固定面,面1为轴承载荷施加位置。轴承材料属性通过平台界面可直接输入,如图8所示。

图5 网格局部细化与边界条件

图6 轴承尺寸参数与网格细化设置输入界面

2.2 滚动轴承接触部分的处理

本研究利用ANSYS支持的面-面接触方式与目标面与接触面的确定原则[8],确定滚动体的面为目标面,内外圈沟道面为接触面,通过VC++编程实现了接触对的自动辨认问题。编程中直接调用了ANSYS提供的相关接触单元类型,如接触面单元类型选择含中节点的8节点四边形单元CONTACT174,目标面接触单元类型选用了无中间节点的3节点三角形单元TARGE170。通过以上方法实现了在滚珠与内外圈的接触区域,接触对接触情况如图7所示。

图7 轴承接触对的设置

3 参数化模型的数值计算与赫兹计算结果对比分析

参数化模型的数值计算流程如下:启动工作平台→选择轴承种类→进行模型参数的设定→生成模型→轴承载荷参数的设定→分析计算→输出结果。

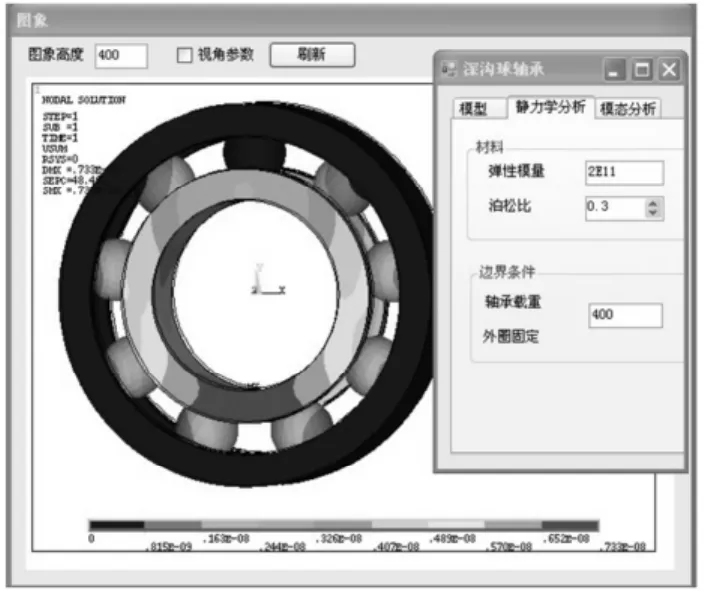

在静力学分析窗体中分别设置了弹性模量、泊松比和轴承载重三个参数,可根据自己选定的材料进行材料属性和载荷的设置,之后进行分析计算和查看分析结果,轴承静力学分析结果如图8所示。在输出结果的图像中可以分别查看:三维实体模型、有限元网格模型、变形图、应力和应变云图等。在图像窗体中还添加了视角参数,可实现多个角度的观查分析结果,与ANSYS中不同视角视图结果一致。

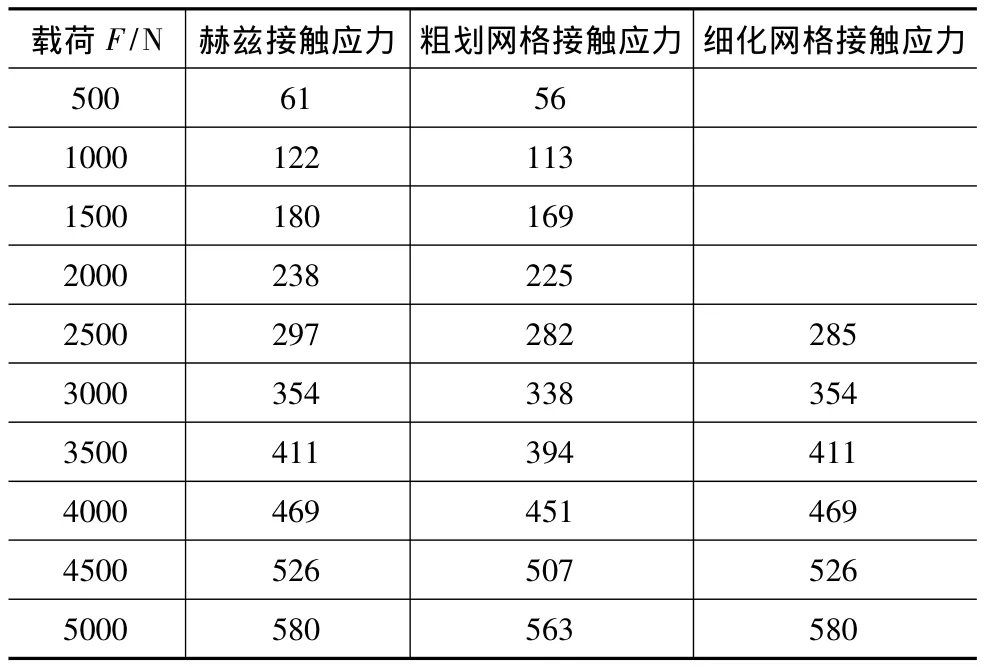

对型号为6208的滚动轴承进行数值计算,整体网格相对粗划,共划分单元数为172111,节点数为257154,材料选用如表1所示。6208深沟球轴承的基本尺寸[9]如下:外径 80mm,内径 40mm,宽度18mm,滚子数目9。施加在内圈的载荷分别为500N~5000N,分别进行计算,得出应力应变分布情况及变形等,如表2所示。对有限元网格细化,单元数381702,节点数 541578,施加载荷分别为 2500N、3000N、3500N、4500N 和 5000N,进行数值计算,结果如表2所示。

表1 轴承材料属性

图8 平台计算输出结果

在赫兹理论计算[10]中:

最大赫兹接触应力σH(MPa)为:

弹性趋近量为:

其中,Z为滚动体数目。

赫兹计算中主要参考公式(1)、(2)和(3),通过赫兹法和平台计算出6208深沟球轴承的最大接触应力。

赫兹计算结果如表2所示,赫兹计算与网格粗划结果进行了对比,二者结果基本接近,赫兹计算结果与细化网格分析结果进行对比,如表2所示。从结果中可以得出细化网格后接触应力值比粗化之前结果偏大,更接近于赫兹计算。细化网格后误差可降低细化之前的0.3%~1.1%左右。

表2 赫兹计算应力与数值计算应力比较(MPa)

4 结论

(1)建立了滚动轴承参数化建模及数值分析平台。实现了对滚动轴承直接进行快速建模、接触部分的网格自动细化、接触对的自动判断设定和数值分析。为缩短滚动轴承的研发周期和提高设计效率提供了平台。

(2)通过参数化模型的数值计算与赫兹计算结果的比较可知,两者的结果相差不大。特别是载荷大于2500N时,误差均小于5%。通过细化网格可进一步降低误差。

[1]濮良贵.机械设计[M].北京:高等教育出版社,2001.

[2]Zhenshi Li,Mamtimin Geni,Lie Yu.Study on Parametric Modeling Method for FEA model of Periodic Symmetric Struts Support[C].FEOFS 2010.

[3]杨霞,冯进.深沟球轴承参数化设计[J].现代机械,2008(2):42-45.

[4]黑留民,马伟.CAXA实体设计环境下的滚动轴承参数化设计[J].轴承,2010(5):59-62.

[5]俞智昆,胡英.AutoCAD中三维深沟球轴承的参数化设计[J].江苏大学学报,2006(5):38-40.

[6]黄琳琳.滚动轴承刚度的非线性分析及工程应用[D].大连:大连理工大学,2009.

[7]吴飞.寻求合理的轴承设计参数——浅析滚动轴承的优化设计[J].MC现代零件,2007(2):76-79.

[8]高耀东,刘学杰.ANSYS机械工程应用精华50例[M].北京:电子工业出版社,2011.

[9]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[10]万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1987.

[11]G.Lundberg&A.Palmgren:Dynamic Capacity of Rolling Bearings[M].Jngeniors- vetenska demiens Nr 196(1947).