浅谈粉土粉砂地层盾构穿过多排钢筋砼围护废桩施工技术

2013-09-11陈强

陈 强

(中铁二局股份有限公司城通公司,上海200336)

1 工程概况

1.1 水文地质概况

秋涛路站~城站站区间穿越土层为:③3层砂质粉土、③5层砂质粉土夹粉砂、③6层粉砂夹砂质粉土、③8层砂质粉土夹粉砂、⑥1层淤泥质粉质黏土、⑦1粉质黏土层、⑦2层粉质黏土。区间粉土、粉砂层均呈饱和状态,渗透性略好,属弱透水层,为主要的潜水含水层,其力学性质具有明显的触变性和流动性,在水动力条件作用下,易产生管涌、流砂及振动液化现象,从而降低土层结构强度,影响施工安全。

1.2 废桩简介

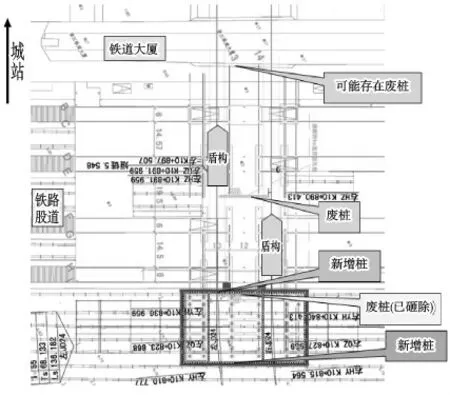

秋涛路站至城站站区间盾构城站铁路下穿越废桩,桩包含两种类型:一为1999年城站改造废弃桩,二为城站最近改造新增桩(图1)。

图1 城站内废桩示意

盾构需穿越的桩共计三排。第一排、第二排废桩是2009年城站扩容遗留,盾构范围内废桩桩径1 m,采用C30素混凝土浇筑,桩长20 m(隧道下2 m),隧道全断面穿越。

第三排桩是1999年城站扩容遗留,为桩径1 m的钢筋混凝土灌注桩,桩长20 m(隧道下1.3 m),C40砼,最大主筋为18,每桩20根。抽芯取样测定最大强度45 MPa。废桩侵入左线4.17 m,右线0.04 m(图2)。

图2 第三排废桩与隧道关系断面图

2 掘进控制技术

盾构穿越废桩施工,最大的风险在于铁路股道沉降的控制,做好沉降控制就是要严格控制施工参数。

2.1 土仓压力

盾构过废桩,上部为运营铁路,土压力不得小于外界水土压力,在穿越过程中土压力设定微高于计算土压力,并严控出土量。盾构穿越废桩土仓压力设定为0.21 MPa。

2.2 严控土层损失率

开挖土层损失要控制在5‰以内。

出土量不得超过理论出土量(每环理论出土量=(π/4)×D2×L=(3.1416/4)×6.422×1.2=38.84 m3/环),即不得超过39.03 m3。施工过程中可适当欠挖,保证盾构切口上方土体能有微量的隆起,抵消一部分土体的后期沉降量。

具体控制方法为:每环盾构管片拼装完成后,在盾构的推进油缸上做好标记,推进时随时观察推进油缸的伸出量,当盾构油缸伸出量(即油缸伸出的长度与管片拼装完成后油缸伸出的长度的差)达到1.2 m时,关闭螺旋输送机闸门,盾构继续向前推进2~3 cm,停止推进进行管片拼装工作。

2.3 盾构姿态

影响盾构掘进姿态(图3)的主要因素有:

(1)盾构机自身的因素。盾构主机的重量分布形象的描述为“头重脚轻”,只依赖掘进推力与工作面的摩擦力不足以维持盾构的姿态,因此,往往盾构自身具有“低头”的倾向。可以通过调节加大盾构下部推进力,维持盾构的平稳前行。

(2)地质因素的影响。在施工过程中由于断面内软硬不均,推力和扭矩变化较大,盾构主机有着向地层较软一侧偏移的惯性。即盾构机在磨桩时,遇到的废弃桩第二排桩主要为偏磨,此时盾构机的姿态必须保持前后的偏差变化值控制在±10 mm以内,防止由于盾构机一边受力,姿态发生旋转,尾部姿态变化过大,造成地表的沉降。

图3 盾构机局部受力偏转

(3)人员的操作水平。由于操作人员的技术水平和工作责任心的不同,往往会导致掘进方向发生较大的偏差。因此应制定严格的操作规程。

(4)盾构前体与盾尾通过铰接油缸连接的中折转角影响。通常要求盾尾与未脱离盾尾的管片环之间的空隙沿周边均匀,有利于掘进方向的控制,也有利于掘进方向的调整。

(6)导向系统的误差。对于控制点的误差,主要是通过多级测量复核消除误差根据上述偏差控制方法进行施工。

2.4 推进速度及刀盘转速

当盾构机掘进至废桩前50 cm时,逐渐减慢掘进速度至不大于10 mm/min,并边推进边密切注意盾构推力、扭矩和掘进速度的变化情况。当出现盾构推力变化不大而掘进速度突然减低(即盾构刀盘开始碰桩)的情况时,迅速调节盾构推力,使盾构掘进速度降低至不大于3 mm/min,刀盘转速尽量放慢,以0.5-0.8 r/min为宜,以便将废桩尽可能磨碎以免堵塞环流系统排泥口或折断桩基。

2.5 总推力及扭矩

根据刀盘转速和推进速度,总推力和扭矩依照盾构机自动控制,但是最大推力不得大于2 500 t。若推力过大,则降低推进速度。

2.6 同步注浆

根据前期盾构推进经验,过废桩时每推进一环同步注浆量为7.1 m3,注浆压力控制在0.45 MPa为宜。

压浆量和压浆点视压浆时的压力值和地层变形监测数据而定,一般情况下采用4点注浆的方式保证注浆压力及均匀性。

由于本配合比采用了优质XS-2型钠基膨润土,按照以下步骤拌制同步浆液:首先放足水量,然后将膨润土一次放入,搅拌30 min后,再分别加入粉煤灰和细沙充分搅拌,每次搅拌时间不低于1 h。

为防止浆液在注浆系统内的硬化,在每次注浆循环的结束,注入自来水用以清洗注浆管,这样能够阻止注浆管发生堵塞。

2.7 二次注浆

由于盾构推进时同步注浆的浆液在填补建筑空隙时可能会存在一定间隙,且浆液的收缩变形也存在地面变形的隐患,因此视实际情况,对车架与盾尾间管片进行二次注浆。浆液通过管片的注浆孔注入地层,并在施工时采取推进和注浆联动的方式,注浆未达到要求,盾构暂停推进,以防止土体继续变形。根据施工中的变形监测情况,随时调整注浆量及注浆参数,壁后二次注浆根据地面监测情况随时调整,从而使地层变形量减至最小。

二次注浆配比可分为单液浆和双液浆,单液浆配比:水泥 ∶水=1∶0.8,双液浆配比:水泥 ∶水玻璃 ∶水=1∶0.06∶0.8。为保证二次注浆的可重复性,在第一次应采用单液浆配比,在后续的二次注浆中可根据地面监测和沉降控制需要多次补浆,在应急情况发生时为快速达到沉降控制效果应采用双液浆。

(1)注浆量。二次注浆由底部向上依次压注,每环注浆量控制在2 m3。

(2)注浆压力。二次注浆压力为0.3~0.5 MPa。

2.8 盾尾油脂及刀盘密封油脂加注

为防止盾构掘进时,地下水及同步注浆浆液从盾尾窜入隧道及保护盾尾刷,须在盾尾钢板刷位置压注盾尾油脂,以达到盾构的密封功能。在盾构出洞前,对盾尾钢板刷涂刷足量均匀的盾尾油脂。盾尾油脂采用优质进口油脂,每环加注量控制在80~100 kg。

由于盾构穿越废桩,在此种状况下推进,可能使土仓温度升高,影响机械运作,故在穿越废桩推进时,要增大刀盘密封油脂的注入量,且每环不少于45 kg,以保证机械的正常运转。

3 穿越废桩措施

(1)通过控制螺旋输送机出土速度和出土口的开口度,欠压出土,在出土口形成土塞,起到良好的密封、保压以及防喷的作用。停止推进时关闭闸门,紧急情况下,应立即关闭螺旋输送机出土口闸门。

(2)应随时观察螺旋输送机出土口土体状态,当发现出土过稀,应加大膨润土注入量或立即关闭闸门,停止盾构推进,采取出土样品,进行分析,准备下一步施工措施。

(3)在盾构穿越废桩过程中,若发现螺旋机被搅碎的钢筋卡住,主要采取以下三种方式进行处理:①正反转螺旋机,使其松动返回土仓继续搅拌与泥土混合5 min后恢复出土;②利用螺旋机驱动伸缩系统,前后缓慢伸缩,减少螺旋机转动扭矩;③若螺旋机被卡死,先将螺旋机闸门关闭,由专业人员打开螺旋机上应急观察孔,进行查看,再采取针对性措施进行处理。

4 结束语

通过以上施工措施的综合应用,顺利完成杭州砂性土地层盾构过钢筋砼废桩施工,获得了杭州市市政府及杭州地铁公司的高度评价,对今后类似工程施工有一定的借鉴作用。