加氢催化剂器外预硫化技术的研究

2013-09-11丁庆玉于春梅王燕邹丹

丁庆玉 于春梅 王燕 邹丹

( 1大庆石化工程公司, 黑龙江大庆 163714;2中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江大庆 163714 )

加氢催化剂器外预硫化技术的研究

丁庆玉1于春梅2王燕2邹丹1

(1大庆石化工程公司, 黑龙江大庆 163714;2中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江大庆 163714 )

近年来,随着加氢催化剂器外预硫化技术的发展,硫化剂及硫化剂合成方法的研究不断深入。本研究采用单质硫和烯烃为原料一步合成法,重点考察了硫化剂合成过程中,助剂种类、助剂加入量、硫烯比、反应温度、反应时间对硫化剂合成的影响,优化出合适的硫化剂合成条件,所制备器外预硫化催化剂活性与器内硫化催化剂活性相当。

器外预硫化 加氢催化剂 硫化剂合成

1 前言

加氢催化剂只有经过硫化过程,将氧化态金属组分转化为硫化态,才具有加脱氢活性。通常情况下,加氢催化剂预硫化过程是在反应器内完成的。这种硫化过程延长了开工时间,并对环境造成一定的污染。近几十年来,国内外对于加氢催化剂器外预硫化技术开展了大量的研究工作。经验表明,器外预硫化技术可节省开工时间、简化开工步骤,避免与有害硫化物接触的同时,将金属氧化物还原的可能性降低到最小,确保催化剂具有较高的活性。

器外预硫化催化剂的活化反应路径有两条。一是气相硫化,在氢气作用下,催化剂上的金属组分直接由氧化态转化为硫化态,成为硫化催化剂,然后进行钝化处理;二是液相载硫预硫化法,催化剂在装填到反应器之前已添加硫化剂,硫化剂在负载到催化剂的过程中与金属氧化物相互作用,生成硫氧化合物,然后在反应器内硫氧化物在氢气作用下被还原成金属硫化物。从工艺操作的可控度以及近些年来国外技术的发展趋势可以看出,液相预硫化法是工业应用较多、研究较广泛的器外预硫化催化剂技术[1]。

液相载硫预硫化技术的关键之一是硫化剂的选择,目前为止用量最大的预硫化剂是有机多硫化物。有机多硫化物在预硫化过程中易分解,可以提供充足的硫量使催化剂中的金属氧化物转换成金属硫化物。与硫、硫化氢等无机硫化剂相比,用有机硫化剂预硫化可以降低催化剂的破碎率,提高催化剂硫化度和活性,而且有机硫化剂中的有机多硫化物具有毒性低、分解温度范围宽的特点,是器外预硫化工艺中性能较好的一类硫化剂[2-3]。

2 有机硫化剂合成

根据原料的不同,将有机多硫化物的合成分为五类,分别以硫醇和硫,卤化硫和烯烃,烯烃、硫化氢和硫,硫醇,硫和烯烃为原料。以下简要介绍有机多硫化物合成方法。

2.1 以硫醇和元素硫为原料

以硫醇和元素硫为原料的合成方法是一种制备有机多硫化物的重要合成路线。该方法是在碱性催化剂作用下硫醇与元素硫进行的氧化反应,方程式如下:

通过控制硫醇与元素硫的配比可获得不同硫交联数的有机多硫化物。以硫醇和硫为原料合成有机多硫化物,可保证较高的收率,存在的缺点是硫醇本身的成本高,在排除反应过程中产生的硫化氢气体的同时会有大量硫醇流失,增加了硫醇的用量,而且为克服传统催化剂的缺点而开发的新催化剂制备过程复杂,成本高,进而导致预硫化工艺成本高。

2.2 以卤化硫和烯烃为原料

以卤化硫和烯烃为原料制备硫化烯烃是国内较常用的方法,该方法将卤化硫和烯烃在催化剂作用下生成含硫、卤原子的化合物,再经过脱卤原子工序得到较纯净的多硫化物产物。由于选用卤化硫做原料,反应中放出大量的HCl、H2S等强腐蚀性气体,再加上废水、废渣(含NaCl和硫化物),使三废处理困难,生产工艺复杂。

2.3 以硫、烯烃和硫化氢为原料

以硫、烯烃和硫化氢为原料制备有机多硫化物的反应机理(以硫化氢、硫和2,4,4-三甲基-1-戊烯(DIB)为例)[4],第一步,在单质硫存在的条件下,硫化氢和DIB反应,生成中间产物——烷基硫醇类化合物(TMPT)。此过程中,烯烃与硫化氢生成的烷基硫醇化合物比较稳定,由于有单质硫的存在,硫醇的收率也较高。在第二步反应中,硫分子受热开环,与TMPT在碱性催化剂存在的条件下,生成链状的有机多硫化物。硫交联数多的多硫化物还可以进一步与硫醇反应生成硫交联数少的多硫化物。

两步法可使原料充分利用,并且二硫化物的产率较高,缺点是制备工艺较复杂。用烯烃、硫和/或硫化氢在碱性催化剂存在下合成有机多硫化物的一步法工艺,相比两步法合成路线简单,可获得较高的多硫化物的收率;固体催化剂可以很容易的从反应系统中分离出来再循环利用,降低了制备成本,缺点是合成时间较长。

2.4 以硫醇为原料

硫醇在碱性环境中可催化氧化成有机多硫化物。采用的催化剂可以是液态碱液或固体碱。采用这种工艺主要是生产有机二硫化物,在炼油厂液化石油气脱硫醇工业中应用较多。该工艺因废碱液排放量大,无法满足环保要求,用固体碱代替液体碱已成为重要的研究方向。在众多固体碱中,氧化镁具有适度的碱性、高的表面积、良好的抗油抗水性和热稳定性,适合于多种碱性氛围的反应体系[5-7]。

2.5 以硫和烯烃为原料

硫与烯烃在催化剂作用下,加热可形成多硫交联键的有机多硫化物。此反应的关键是S8的开环。S8分子在受热的条件下,可分解成自由基形式,链状烯烃与硫自由基通过先合成硫醇化合物,再转变为多硫化物交联键或直接产生交联作用来获得多硫化物。采用含烯烃组分多的馏分油为原料可进一步降低成本,而且混合烯烃合成的有机多硫化物可减少预硫化过程中的集中放热。

3 实验方法

单质硫含硫量高、价格低廉,但催化剂孔道易破碎、元素硫易流失、上硫率高但持硫率低[8];单纯采用有机多硫化物做硫化剂虽可以达到较好的硫化效果,但要保证较高的硫负载量则对硫化剂的硫含量要求较高,且有机多硫化物价格昂贵,使其推广使用受到限制。本研究以单质硫和烯烃为硫化剂合成原料,可消除催化剂孔道破碎及硫流失严重问题,提高催化剂的上硫率和催化活性,同时,有机多硫化物具有毒性低、分解温度范围宽的特点,有利于减弱集中放热现象。

3.1 硫化剂合成

(1)FCC汽油原料预处理

从节约成本考虑,选取FCC汽油烯烃含量在35%(wt)左右的馏分。本实验中确定的馏程范围为68 140℃,此馏程段主要是C6C9的单烯,含少量的双烯、环烯,非烯烃组分主要是烷烃和芳香烃,硫、氮等含量较少。采用常压蒸馏,馏分油不需其他处理可直接作为原料使用。

(2)硫化剂合成

称取一定量FCC汽油馏分,按比例计算并称量单质硫和助剂的质量,三者加入1 L高压釜反应器内混合均匀,密闭、加热搅拌。在一定温度下,反应一段时间后冷却,未反应的单质硫采用低温倾滤法分离,得到含硫化烯烃的产物。

3.2 硫化剂负载

取一定量加氢催化剂,在300℃下干燥1h,置于干燥器中待用。按一定比例称取单质硫和硫化烯烃,混合硫化剂加入量为催化剂完全硫化理论需硫量的1.4倍,单质硫与硫化烯烃含硫量的摩尔比为1:1,在浸渍罐中混合均匀,在氮气气氛、不断搅拌的条件下将其温度升到100℃,制成混合硫化剂。同时,将干燥好的加氢催化剂加热到100℃,加入到混合硫化剂的浸渍罐中,继续加热并搅拌,在170℃恒温3h,制成预硫化催化剂。

3.3 催化剂表征及活性评价

(1)硫含量及芳烃含量测定

油品硫含量测定:采用石油产品硫含量测定法,GB/T 380-77;

油品芳烃含量:采用液体石油产品烃类测定法,GB/T 11132-2002;

油品密度:采用原油和液体石油产品密度实验室法测定,GB/T 1884-2000;

(2)预硫化催化剂活性评价

采用200mL加氢装置进行预硫化催化剂评价,催化剂为柴油加氢催化剂,评价条件:温度300~360℃,压力8.5MPa,空速1.0h-1,氢油比500。原料取自大庆石化公司炼油厂FCC柴油。

4. 实验结果

4.1 助剂种类选择

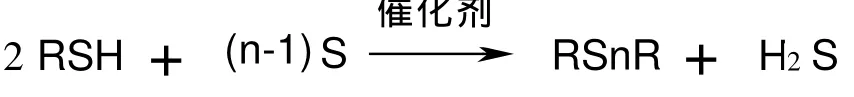

FCC汽油馏分中的烯烃组分与单质硫可在碱性助剂作用下反应生成硫化烯烃。本研究考察以三乙胺、二苯胺、苯胺、硫脲、氢氧化钠、硫化钠、碳酸钠做助剂,对硫化剂硫含量和烯烃转化率的影响。实验结果见图1。

在当地招了5个大学生之后,Kilimall就正式上线运营了。与其他跨境电商平台不同的是,Kilimall一开始就定位为非洲本土电商,因此前期主要在肯尼亚本地招商,将产品卖给C端消费者。

由图1可见,在碱性助剂作用下,硫化剂的硫含量和烯烃的转化率都比无助剂时高。而在碱性助剂中,选用三乙胺和氢氧化钠时,硫化剂的硫含量较高,分别为22.5%和21.5%。此时,馏分油中的烯烃转化率也最高,分别为70.5%和70.0%。相比较之下,用其他几种助剂合成时硫含量低,产物中有大量的硫剩余,烯烃转化率也不高。

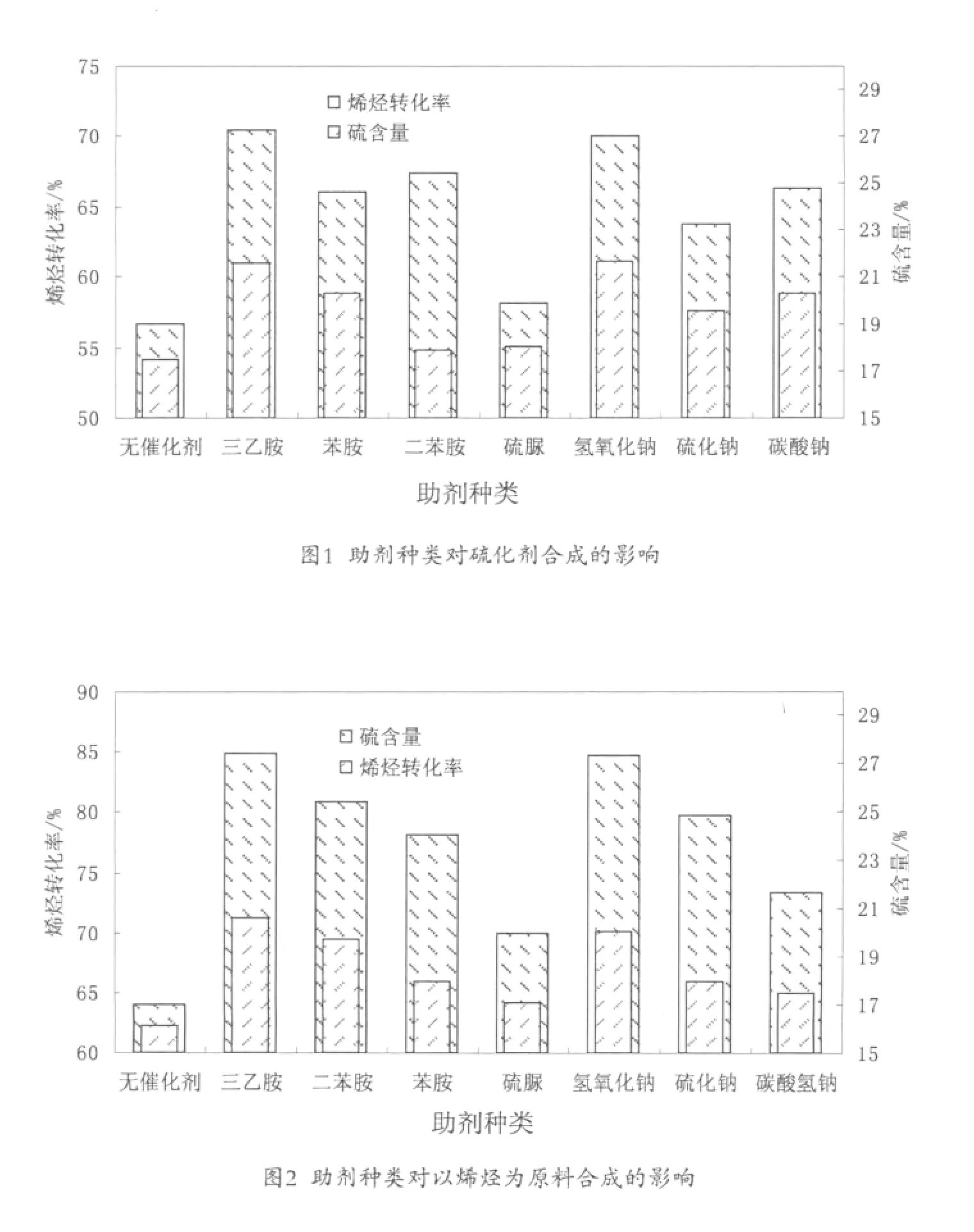

以烯烃(纯度95%以上)为原料与硫反应,在与上述实验相同的工艺条件下,考察不同助剂对硫化剂硫含量及烯烃转化率的影响。实验结果见图2。

由图2可见,以烯烃为原料合成硫化剂的规律与以FCC汽油馏分为原料合成硫化剂的规律相类似,无助剂条件下,硫化剂硫含量和烯烃转化率均低于有助剂条件下的合成。随着助剂碱性由强到弱,硫化剂硫含量和烯烃转化率都降低,在三乙胺做助剂时硫化剂硫含量和烯烃转化率最高。对两种不同的原料进行分析,烯烃与FCC汽油馏分相比具有较高的烯烃浓度,但摩尔质量比馏分油大。在相同硫烯比时,两者所需的质量值相差不大。因此,用烯烃合成的产品烯烃转化率高于用馏分油合成的产品烯烃转化率,而在相同助剂作用下,用烯烃合成的硫化剂硫含量与以馏分油合成的硫化剂硫含量相当,或略低于馏分油。

从成本及环保角度考虑,选择氢氧化钠作为合成硫化剂的助剂。

4.2 助剂用量的确定

以下合成实验选用氢氧化钠做助剂。图3为助剂用量对硫化剂硫含量的影响。

由图3可见,随助剂用量的增加硫化剂硫含量不断增大,当助剂的加入量占FCC汽油馏分的5%时,硫化剂的硫含量最高,为25.0%,继续增加助剂用量,硫化剂硫含量反而有些许下降,合适助剂用量5%。

4.3 硫烯比对硫化剂硫含量的影响

硫与FCC汽油馏分的反应,实质是硫与汽油馏分中烯烃的双键产生的交联反应。图4为原料硫烯比对硫化剂硫含量的影响。

由图4可见,随着硫烯比的增加,硫化剂的硫含量不断增加,当硫烯比达到1.8:1时硫化剂的硫含量较大,可达到24.0%,继续增加硫烯比硫含量变化不明显,反倒出现些许下降。原因是当硫的量很低时,体系中的硫基本完全反应,而烯烃有较多没有参与反应,为达到原料的最佳配比可通过增加硫的用量,使烯烃与硫充分反应;当硫烯比超过1.8:1时,混合烯烃与硫反应充分,此时继续增加硫的用量,将会有多余的硫因未参与反应而沉积下来。

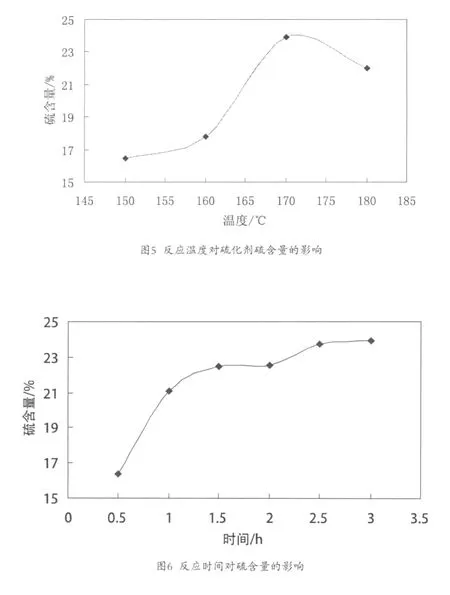

4.4 反应温度对硫化剂硫含量的影响

图5为反应温度对硫化剂硫含量的影响。

由图5可见,当反应温度为150℃时,硫化剂硫含量仅为16.5%。随着反应温度升高,硫化剂硫含量也随之增大。当温度达到170℃时,硫化剂的硫含量达到最大值,为23.9%。继续升温硫化剂的硫含量有所下降,180℃时硫含量为22.0%。这是因为,单质硫和烯烃反应主要取决于单质硫的开环,单质硫在160℃时S8环开始断裂,形成硫自由基的形式,以自由基形式存在的硫与烯烃反应速率很快,随温度升高,硫自由基数目增多,反应进行得充分;但当温度过高时,硫自由基单体存在可逆的聚合反应,生成长度不等的长链聚合物,影响了反应速率,在190℃时硫的交联值可达到106数量级,不利于合成反应的进行,合适的反应温度为170℃。

4.5 反应时间对硫化剂硫含量的影响

图6为反应时间对硫化剂硫含量的影响。

由图6可见,随反应时间增加,硫化剂硫含量也随之增加,当反应时间在2.5h左右时,硫含量基本保持在24%以上,再延长时间硫化剂硫含量增加不再明显。适当延长时间,反应进行得充分,硫化剂硫含量也提高;而随反应时间增加,反应物浓度逐渐降低,反应速率也减小,当反应达到平衡时,硫化剂硫含量基本稳定,继续延长时间对硫含量的提高没有明显的效果,合适的反应时间为2.5h。

4.6 硫化剂分解温度

硫化剂的分解温度是评定硫化剂性能好坏的重要指标。在催化剂预硫化过程中,硫化剂分解温度过于集中则硫化放热集中,是导致反应器床层飞温的主要原因。图7为硫化剂分解温度谱图。

表1 不同硫化剂分解温度比较

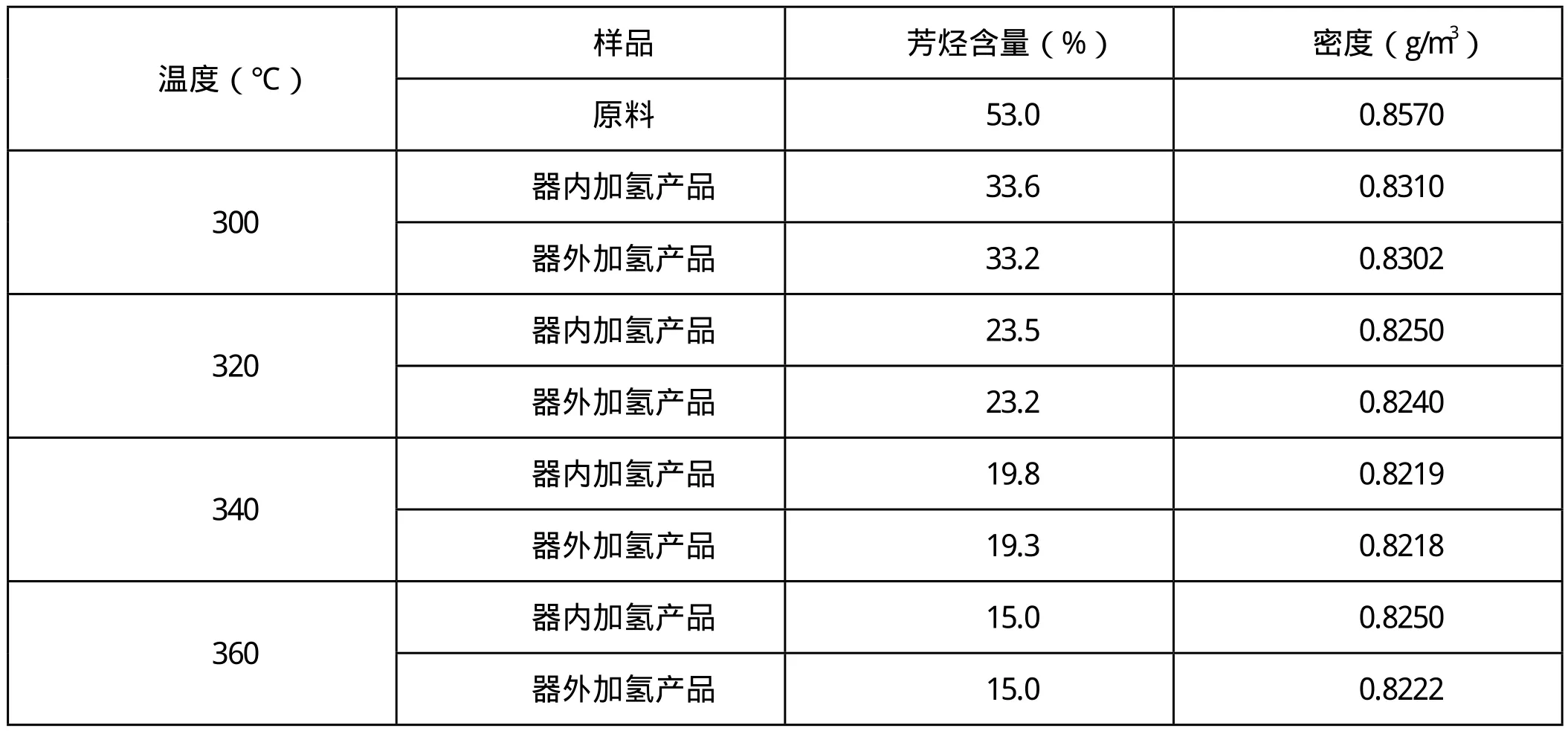

表2 器内、外预硫化活性评价

由图7可见,硫化剂在150℃左右开始分解,在200℃左右H2S浓度达到最大,在260℃左右又出现了浓度相对小一点的H2S峰。硫化剂的分解温度范围较宽,主要是因为硫化剂是一种具有不同硫交联数的多硫化物的混合物,R-Sn-R1中n的值不同,则多硫化物分解生成硫化氢的温度也不同。因此,这种混合物在氢气存在下可以在较宽的温度范围分解,添加到催化剂中进行活化时可减少放热的剧烈程度。表1为不同硫化剂分解温度结果对比。

由表1可见,纯的化合物做硫化剂分解温度集中,是引起预硫化过程中床层飞温的主要原因,而本实验法合成的有机多硫化物分解温度150 285℃,范围宽,可有效减缓放热的剧烈程度。

4.7 200mL加氢评价

采用所合成的硫化剂浸渍柴油加氢催化剂得到器外预硫化催化剂,将该催化剂与所制备的预硫化催化剂进行200mL加氢活性评价,所用原料为FCC柴油。实验结果如表2所示。

由表2可见,当反应温度为300℃~360℃时,器外预硫化的催化剂活性与器内预硫化催化剂活性相当,由此可见,采用器外预硫化工艺可以达到较好的芳烃饱和效果。

5 结论

1) 选用氢氧化钠作为助剂时,硫化剂的硫含量21.5%,能够满足硫化剂浸渍催化剂硫含量需要。

2) 合适的硫化剂合成条件是:合成温度170℃、硫烯比为1.8:1、反应时间为2.5h、催化剂用量为FCC汽油馏分质量的5%。

3) 本实验法合成的硫化剂分解温度150 285℃,范围宽,可有效减缓放热的剧烈程度。

4) 采用所合成的硫化剂浸渍柴油加氢催化剂得到器外预硫化催化剂。该催化剂与器内硫化催化剂进行200mL加氢活性评价对比,二者加氢活性基本相当,说明本实验方法经济可行。

[1]李大东.21世纪的炼油技术[J].当代石油石化,2002,10(12):4 14.

[2]Samuel Texier,Gilles Berhault,et al.Activation of alumina-supported hydrotreating catalysts by organosulfides or H2S:Effect of the H2S partial pressure used during the activation process[J].Applied Catalysis A:General.2005(293):105 119.

[3]Samuel Texier, Gilles Berhault. Activation of alumina-supported hydrotreating catalysts by prganosylfides: comparison with H2S and effect of different solvents[J]. Journal of Catalysis.2004(223):404 418.

[4]Eika W Qian, Shigeru Yamada, Jeayoung Lee, et al. Synthesis of poly sulfide using diisobutylene, sulfur, and hydrogen sulfide over solid base catalysts[J]. Applied catalysis, 2003,(253):15 27.

[5]宫红,姜恒,阎峰.已二酸绿色合成新途径[J].高等学校化学学报,2000,21 (7):1121 1123.

[6]宫红,姜恒,阎峰.已二酸的清洁催化氧化合成[J].宁夏大学学报,2001,22(2):102 104.

[7]张金辉,宫红.杂多酸清洁催化氧化环己烯制备已二酸[J].石油化工高等学校学报, 2003,16(2):25 28.

[8]王锦业,金泽明,李大东,等.硫化态NiW/γ-A12O3加氢脱硫催化剂的微观结构[J].分子催化,2002,16(6):419 422.

Research of Off-Site Presulfurization Hydrotreating Catalysts

Ding Qingyu1Yu Chunmei2WangYan2ZouDan1

(1Daqing Petrochemical Engineering Co., LTD, HeiLongjiangDaqing, China 163714;2Daqing Petrochemical Research Center, PetroChina Petrochemical Research Institute HeiLongjiangDaqing, China 163714 )

With the development of hydrogenation catalyst off-site presulfurization technology, the study on sulfides and the method of sulfides’ synthesis is going deep into unceasingly, in recent years. This research adopts one-step synthesis method to optimizes the feasible synthesis condition of vulcanizing agent, focusing on the influence on vulcanizing agent for the type of accessory ingredient, the amount of accessory ingredient, the ratio of sulfur to olefin, the reaction temperature and the reaction time in the process of the synthesis, and the oあ -site presulfi ding catalyst and the in-site sulfi de catalyst have the same activity.

Oあ -site presulfurization; Hydrogenation catalyst; Synthesis of vulcanizing agent.

TE 624

A

T1672-8114(2013)06-043-08

丁庆玉,工程师,从事石油化工设计、施工管理工作