LR6 电池径向旋压封口的密封特性

2013-09-11楼晓天

楼晓天

(横店集团东磁股份有限公司,浙江 金华 322118)

封口工艺及质量与碱性锌锰(碱锰)电池的耐漏液性能密切相关。在碱锰电池的发展过程中,出现了许多的封口工艺[1]。目前,圆柱形碱锰电池高速自动组装生产线中应用较多的封口工艺有:①对轮轴向旋压卷边工艺,特征是在卷边过程中,滚轮沿电池轴线方向进给;②三轮径向旋压卷边封口工艺,特征是在卷边过程中,滚轮沿电池直径方向进给。

本文作者通过对比实验,分析了两种不同旋压工艺的密封质量特性。

1 旋压封口工艺

1.1 对轮轴向旋压卷边封口

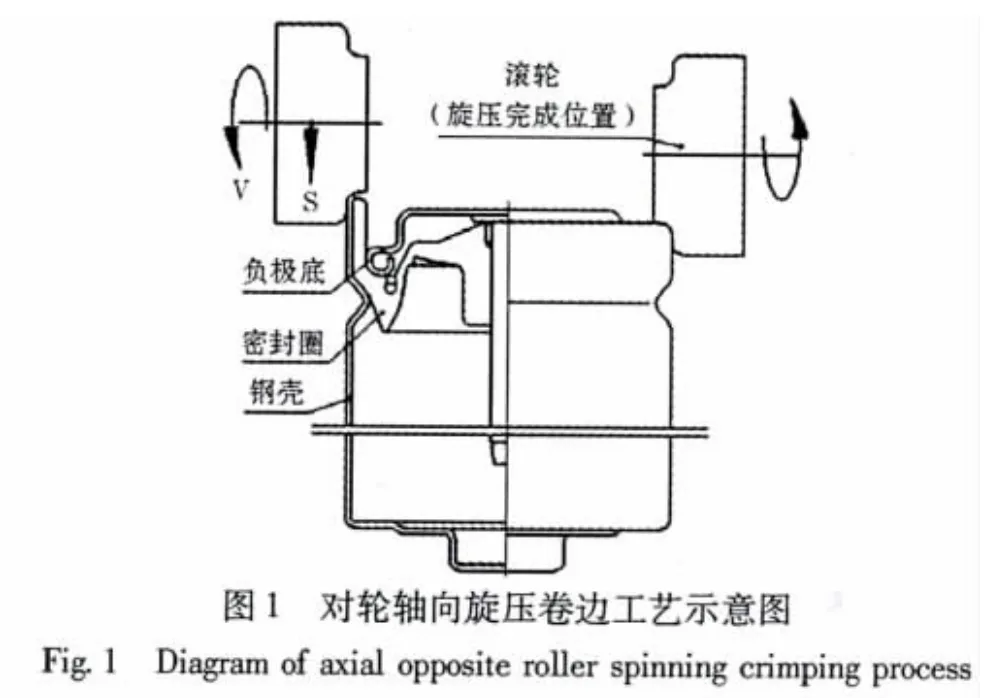

对轮轴向旋压卷边工艺示意图见图1。

如图1 所示,对向布置且相对位置固定的两个滚轮,对经过预缩口并装配了集流体的钢壳口进行高速旋压(V);同时,滚轮沿电池轴线方向进给运动(S),使钢壳口端部的薄钢板逐渐向电池中心卷曲,紧扣住集流体,进行封口。之后,电池需由下一道缩口工序,即用圆形凹模对封口部位进行强力套压,使封口部位钢壳扩口部位外径略为缩小,密封圈随之受到压缩,使各机械零件紧密配合,封口部位得到密封。

1.2 三轮径向旋压封口

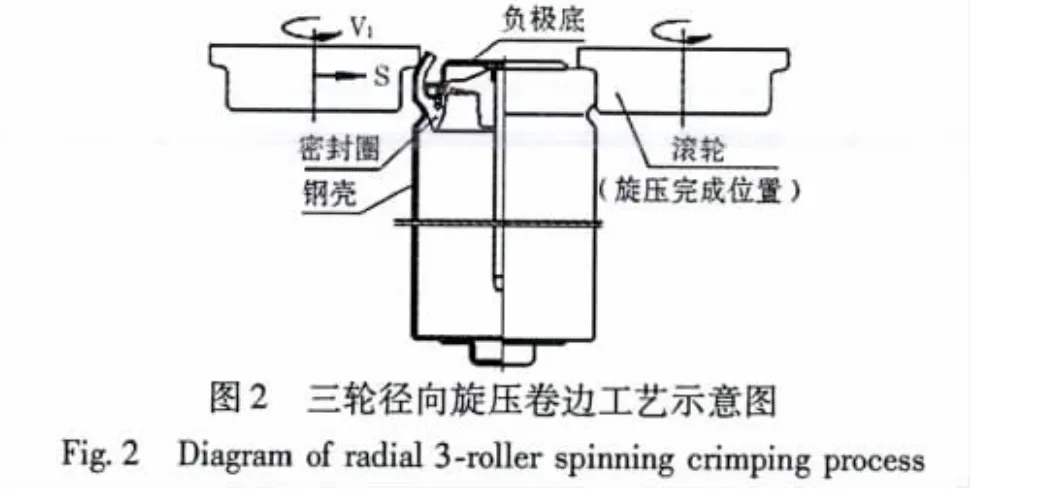

三轮径向旋压卷边工艺示意图见图2。

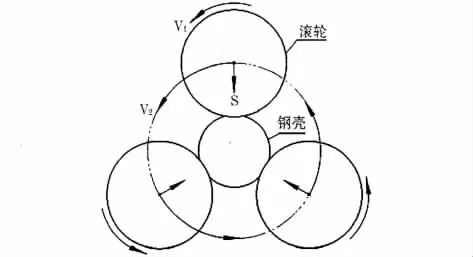

三轮径向旋压卷边封口的三滚轮分布示意图见图3。

图3 三轮径向旋压卷边工艺的滚轮分布示意图Fig.3 Roller distribution schematic of 3-roller spinning crimping

如图2 及图3 所示,3 个滚轮均匀分布在以钢壳为中心的圆上,并围绕钢壳的轴线高速公转(V2);同时,滚轮沿钢壳外周切向滚动旋转(V1),在此过程中,通过机械运动,分布圆的直径逐渐变小,滚轮朝电池的径向进给(S),旋压电池钢壳封口部位的薄钢板,使之逐渐卷曲,进行卷边封口。卷边临近完成的同时,滚轮的工作面可继续对钢壳封口部位的外径进行压缩,起到对该部位缩口的作用。

2 实验

2.1 电池材料

实验采用LR6 电池,电池钢壳的扩口部位外径Ф=14.1 mm,材料为0.25 mm 厚的SPCEN 钢带(日本产),本地冲制,上海电镀镍,钢壳扩口部位外表镀层厚5 μm;密封圈的外径Ф=13.58 mm,材料为尼龙612(美国产),本地注塑成型;负极底盖的外径Ф=12.34 mm,材料为0.25 mm 厚的SPCE 钢带(日本产),本地冲制,本地电镀镍,镀层厚3 μm。

2.2 电池封口工艺

三轮径向进给旋压卷边、直接缩口:使用AA 型电池规格设备(加拿大产),在卷边的同时,三滚轮径向进给旋压压缩封口部位,记为样品S1;三轮径向进给旋压卷边、凹模缩口:使用AA 型电池规格设备(加拿大产),在卷边的过程中不压缩封口部位,卷边后,用凹模压缩封口部位,记为样品S2;对轮轴向旋压卷边封口、凹模缩口:使用AA 型电池规格设备(江苏产),卷边后,用凹模压缩封口部位,记为样品S3。

各工艺中,封口部位外径最终均压缩至Ф=13.9 mm。所有实验用LR6 电池,均不在钢壳口部涂封口胶;除漏液速度检测的样品外,不含正负极、电解液和隔离管等材料。

2.3 电池封口部位圆度测量

以电池体筒身为基准,用RA120C 圆度测量仪(西安产)测量试样电池的封口部位的圆度误差,最小二乘法(LSC)评定、高斯滤波。测量应尽量避开轧线工序及卷边工序对钢壳形状的影响区。

2.4 电池封口部位钢壳内表面的形貌观察

割切电池试样的卷边封口部位,用S-3000N 型扫描电子显微镜(日本产)对获得的钢壳小片内表面进行SEM 分析。

2.5 电池点焊件相对钢壳在卷边过程中的角度扭转测量

在试样电池制作的过程中,将集流体安置入钢壳后,用记号笔沿过电池轴线的截面位置,在负极底、密封圈及钢壳的外表画一条直线,用EOS 30D 相机(日本产)拍摄电池卷边前后直线位置变化的情况,用三角法测定电池点焊件相对钢壳在卷边过程中的扭转角度大小。

2.6 无封口胶电池漏液速度测试

分别制备S1、S2 及S3 等3 种封口工艺的无封口胶电池,每只电池比正常生产的电池增加0.4 g 电解液37% KOH(江苏产,电池级)。每隔一定的时间在试样电池负极端喷施指示剂薄雾,观察变色情况,以确定电池的漏液速度[2]。

3 结果与讨论

3.1 电池封口部位圆度测量结果

实验测得,电池S1、S2 及S3 的封口部位外径圆度误差分别为35 μm、10 μm 和4 μm。三轮径向进给旋压卷边、直接缩口制备的电池,封口部位圆度误差较大,比对轮轴向旋压卷边封口几乎高一个数量级;三轮径向旋压卷边、凹模缩口,可纠正三轮径向旋压卷边、直接缩口造成的较高误差。

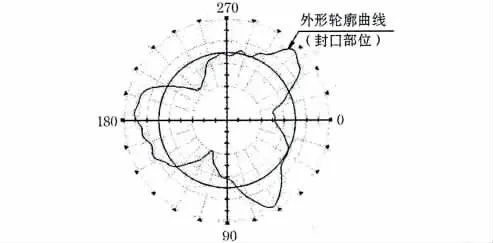

样品S1 封口部位外表面圆度误差的放大轮廓图见图4。

图4 三轮径向旋压封口工艺下电池封口部位圆度误差分布Fig.4 Roundness error distribution of battery sealing part with radial 3-roller spinning process

从图4 可知,S1 电池封口部位的外形呈较明显的三角星形,体现了在旋压封口过程中均布的3 个滚轮的分布特征。三轮径向进给卷边工艺在对电池钢壳进行旋压过程中,依靠装在摆臂上的滚轮随摆臂活动产生的位置变化,改变滚轮的分布圆直径,达到滚轮径向进给的目的;摆臂的位置变化由多个零件在机台旋转过程中,从机台上的环形凸轮曲线轨道上不同方位点的相对位置变化传递而来。三轮径向进给对钢壳封口部位进行直接缩口时,滚轮在沿钢壳圆周滚动过程中对钢壳进行反复挤压,相应部位的钢壳受到交替变化的复杂弹塑性变形;3 个滚轮都是以点线方式与钢壳的局部接触,与使用圆孔凹模缩口相比,钢壳受到的瞬间作用力大小和位置在整个圆周面上不均匀,造成封口部位圆度误差较大。

从图1 及图2 可知,对轮轴向进给旋压时,滚轮从钢壳的开口边缘部位开始进行点状接触进给,滚轮的直边对正在受到旋压作用的钢壳封口部位的邻近部位有支护作用;而三轮径向进给旋压卷边时,滚轮从钢壳开口边缘的偏下位置开始接触进给,钢壳封口部位的薄钢板较为孤悬,在某一瞬间局部所受的变形范围和变形程度较大,在卷边过程中形成了相对较大的不良密封质量特性。由于材料的回弹等原因,在三轮径向进给旋压工艺下,对电池封口即使只进行旋压卷边、缩口整形环节由单独的后续工序用圆孔凹模模压方式进行,如样品S2,圆度误差、封口部位钢壳的内表面裂纹等指标,仍比对轮轴向旋压工艺的要差。

3.2 电池封口部位钢壳内表面的形貌

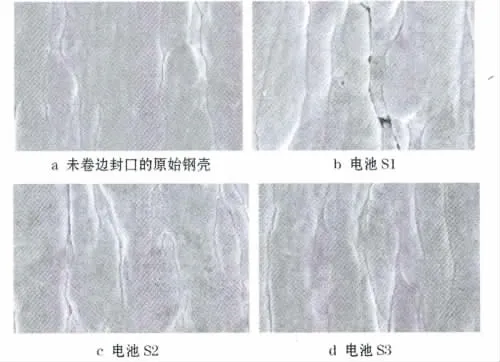

电池封口部位钢壳内表面的SEM 图见图5。

图5 电池封口部位钢壳内表面的SEM 图Fig.5 SEM photographs of inner surface of steel cans in battery sealing part

从图5 可知,与未卷边封口的原始钢壳相比,电池S1 的表面裂纹有进一步的扩展,电池S2 的裂隙的扩展程度比电池S1 要小,而电池S3 的表面状况接近于原始钢壳。

3.3 电池点焊件相对钢壳在卷边过程中的角度扭转

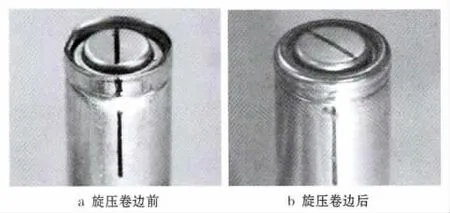

图6 为电池S1 旋压卷边前后的照片。

图6 电池S1 旋压卷边前后的照片Fig.6 Photographs of battery S1 before and after spinning crimping

从图6 可知,点焊件相对钢壳沿电池轴线在旋压卷边过程中扭转了一个角度,而钢壳与密封圈之间的相对位置在旋压卷边过程中保持了基本不变。实践中,这种角度扭转现象易被忽略。电池S1、S2 及S3 的扭转角度分别为40 °、15 °和10 °。对轮旋压卷边封口工艺下的扭转角则较小。

在滚轮旋压的过程中,电池钢壳材料受到略偏向电池中心的圆周切线的挤压力,使钢壳产生弹塑性形变,并传递给与之配合的密封圈,密封圈也产生较大的形变。形变是交替产生的,其中有一个形变回弹过程;旋压时,密封圈材料受到的挤压形变沿圆周近切线方向交替出现,回弹形变也将沿圆周近切线的反方向交替出现;这个反方向的回弹变形,不断推挤与密封圈邻接的负极底的外周缘,使负极底受到一个与滚轮旋压方向相反的持续扭矩作用。这就是电池在旋压封口过程中点焊件(负极底)相对密封圈扭转的动力源。S1 电池在旋压过程中受到的挤压变形更强,负极底受到的反挤压方向扭矩更大,产生的扭转角也更大。点焊件焊接强度不够时,该扭矩可将点焊件扭断,造成电池断路。

3.4 无封口胶电池漏液速度

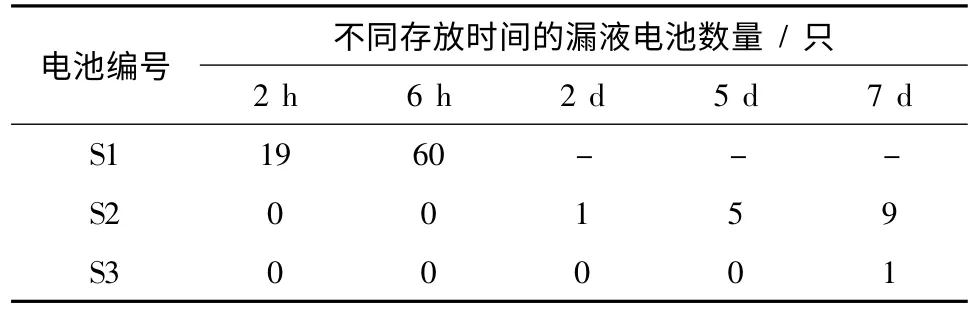

对制备的无封口胶电池(每种电池各60 只)在室内环境下的漏液速度进行观察,结果见表1。

表1 存放后无封口胶电池的漏液数Table 1 Leaking quantities of no sealant batteries after storage

从表1 可知,电池S1 的密封效果最差,如果三轮径向旋压工艺只对电池钢壳卷边,卷边后的缩口改为由后一道工序用圆孔凹模进行套压(电池S2),密封效果可得到显著提高,但仍比电池S3 要差。对照图5 可知,无封口胶电池的漏液速度与钢壳封口部位内表面裂纹的严重程度相对应。

钢壳与密封圈配合后,钢壳表面的裂纹被围成管状后构成丰富的毛细管道。如果这些毛细管道不被堵塞,将成为电池内部电解液的漏液通道[3]。三轮径向进给旋压卷边、直接缩口工艺使钢壳封口部位的形位误差更大,钢壳内表面的裂纹更扩展,因此无封口胶电池的漏液速度更快。

4 结论

在本实验条件下,与对轮轴向旋压封口工艺相比,三轮径向进给旋压卷边、直接缩口的封口工艺可使电池具有较大的负极底相对钢壳的扭转角度,点焊件焊接强度不够时,该扭转力可将铜针在焊接部位扭脱,造成电池内部断路。

与对轮轴向旋压卷边封口工艺相比,三轮径向旋压卷边、直接缩口的电池封口工艺可使电池封口部位的圆度误差较大,封口部位钢壳内表面的裂纹扩展较为严重,在无钢壳封口胶的情况下,可测得这种电池的漏液较快。三轮径向旋压卷边、凹模缩口,可解决这些问题。

[1]GAO Jiao-yue(高效岳).碱性锌锰电池封口结构[J].Battery Bimonthly(电池),1996,26(4):172-173.

[2]LOU Xiao-tian(楼晓天).碱性锌锰电池的密封失效与检测[J].Battery Bimonthly(电池),2013,43(1):29-30.

[3]ZHOU Long-xin(周隆鑫),MIAO Rui(苗瑞),PENG Jun-fang(彭俊芳).碱性锌锰电池漏液原因分析[J].Dianchi Gongye(电池工业),2007,12(1):38-40.