天池煤矿401工作面瓦斯综合抽采技术研究

2013-09-10刘振岭

张 华 刘振岭,2 姚 飞

(1.山西和顺天池能源有限责任公司,山西省晋中市,032700;2.西安科技大学能源学院,陕西省西安市,710054)

天池煤矿401工作面瓦斯综合抽采技术研究

张 华1刘振岭1,2姚 飞1

(1.山西和顺天池能源有限责任公司,山西省晋中市,032700;2.西安科技大学能源学院,陕西省西安市,710054)

针对天池煤矿401工作面煤层瓦斯含量较大的问题,提出利用煤层预抽平行钻孔及高抽巷等方法来解决瓦斯对工作面回采时的影响。通过现场实测,分析得到了煤层瓦斯平行钻孔合理的间距及预抽时间。基于采动裂隙椭抛带动态演化规律,得出高抽巷合理的布置参数。实践表明:平行钻孔预抽煤层瓦斯后,瓦斯含量降低至8 m3/t以下;利用高抽巷抽采卸压瓦斯,抽采浓度为50.4%,抽采瓦斯纯量平均67.3 m3/min;工作面瓦斯抽采率71.2%~85.49%,平均80.42%,回采期间未出现瓦斯超限现象。

钻孔预抽 椭抛带 高抽巷 瓦斯综合抽采 天池煤矿

1 概述

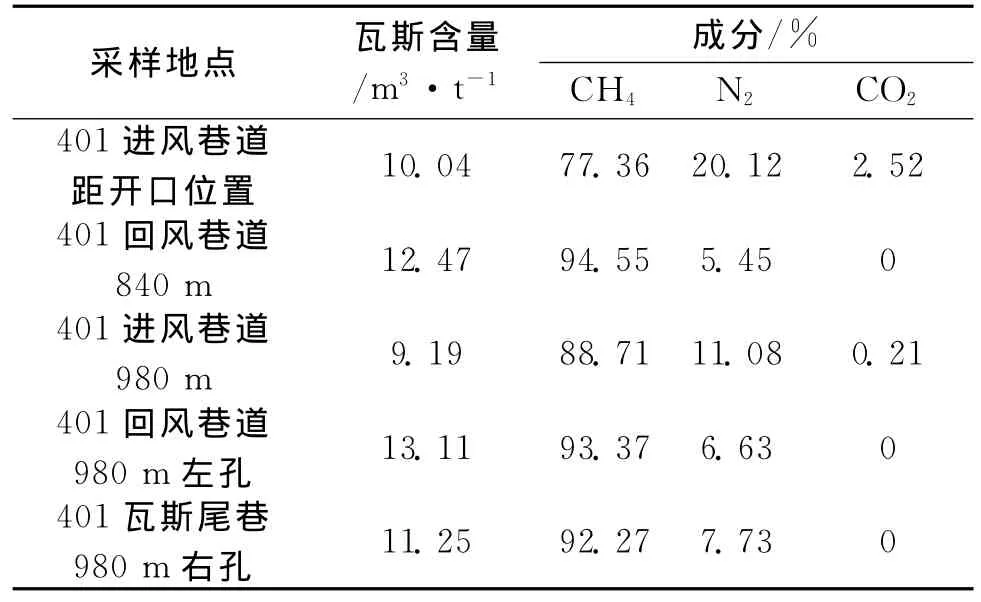

山西和顺天池煤矿位于和顺县城南17 km的喂马乡,生产能力120万t/a。矿井采用抽出式通风方式,利用主斜井、副斜井、专用进风井进风,回风立井回风,通风系统为中央分列式。401工作面位于矿井四采区,主采15#煤层,走向长1435 m,倾斜长180 m,采高2.6 m,煤厚4.05~4.86 m,平均4.5 m,倾角3~15°,平均7°。工作面老顶为4.9~15.82 m的中砂岩,直接顶为2.38~3.2 m的泥岩,直接底为2.4~6.4 m的铝质泥岩,老底为2.67~4.38 m的粉泥岩。工作面采用走向长壁后退式采煤方法,综合机械化回采工艺,全部冒落法管理顶板。401工作面煤层瓦斯含量9.19~13.11 m3/t,甲 烷 含 量 为 77.36% ~94.55%,天池煤矿原始瓦斯含量测试结果如表1所示。

表1 天池煤矿原始瓦斯含量测试结果

2 顺层钻孔预抽本煤层瓦斯技术

401工作面煤层瓦斯含量较高,为减小回采时的瓦斯涌出量,矿井主要采用顺层钻孔来预抽本煤层瓦斯。

2.1 煤层预抽可行性分析

研究表明:本煤层瓦斯预抽的可行性及其效果主要取决于煤层的透气性及钻孔衰减参数,通过对天池煤矿401工作面煤层透气性系数及其钻孔衰减系数进行了测定及计算,得到煤层透气性系数为0.859954~0.8826 m2/ (MPa2·d),钻孔衰减系数为0.0106~0.0363 d-1,天池煤矿15#煤层瓦斯抽采程度属于可以抽采 (根据本煤层预抽瓦斯难易程度分类,可以抽采时,煤层透气系数10~0.1 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.003~0.05/d)。

2.2 钻孔合理预抽间距及时间的确定

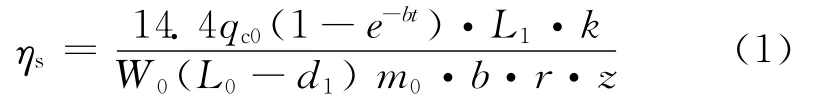

煤层瓦斯合理预抽期指的是在预抽方式和预抽钻孔参数条件下,达到预定瓦斯抽采效果所需的预抽时间。合理预抽期是一个受多种因素影响的变量,在预抽方式一定时,预抽钻孔实际瓦斯抽采率受百米钻孔初始抽采量、煤层透气性系数、钻孔密度、钻孔瓦斯抽采量衰减系数、钻孔长度和煤层原始瓦斯含量等因素影响。考虑上述因素影响的钻孔实际瓦斯抽采率由式 (1)确定:

式中:ηs——预抽钻孔实际瓦斯抽采率;

qc0——100 m 钻孔初始瓦斯抽采量,m3/ (min·hm);

b——钻孔瓦斯抽采量衰减系数,1/d;

t——预抽钻孔平均预抽时间,d;

L1——预抽钻孔平均单孔等效长度,m;

W0——煤层原始瓦斯含量,取13.11 m3/t;

L0——工作面长度,取180 m;

d1——巷道预排瓦斯等值宽度,取10.5 m;

m0——煤层厚度,取4.5 m;

r——煤的密度,取1.39 t/m3;

z——预抽钻孔间距,m;

k——预抽钻孔布孔方式系数,双向布孔取2。

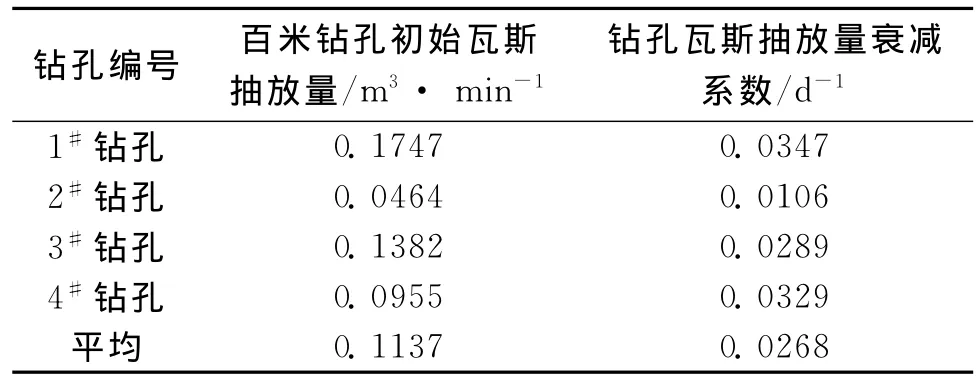

在401工作面进风巷道选取4个钻孔进行百米钻孔初始瓦斯抽放量及钻孔瓦斯抽放量衰减系数测定,测试结果如表2所示。

表2 钻孔瓦斯流量衰减系数

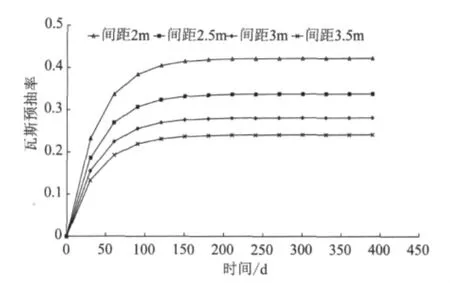

一般煤层瓦斯预抽效果及预抽期与钻孔布置间距密切相关,为合理确定401工作面煤层瓦斯合理预抽期,将预抽钻孔间距为2 m、2.5 m、3 m和3.5 m以及上述参数代入式 (1),不同时间的预抽率如图1所示。由图1可知,当钻孔间距分别为2 m、2.5 m、3 m和3.5 m时,合理的预抽期为180 d、180 d、210 d和240 d,相应的预抽率为41.8%、33.6%、28.0%以及24.0%。根据天池煤矿的实际条件,最终选择钻孔间距为2~2.5 m。

图1 不同时间及钻孔间距下的预抽率

2.3 工作面密集平行长钻孔预抽钻孔布置方式

401工作面布置密集平行长钻孔,钻孔长度为100 m,钻孔间距2~2.5 m,钻孔直径为75 mm,开孔位置距巷道底板1.2 m,进风巷道终孔点位于煤层中部偏下0.1 m,回风巷道终孔点位于煤层中部偏上0.1 m,与回风巷道夹角90°,钻孔的倾角随煤层的变化而变化。钻孔的合理封孔深度为7~8.5 m;封孔时采用赛福特进行封孔,并在抽采管前端2 m处打筛孔,保证封孔深度不小于8 m;在保证封孔质量的条件下,适当提高抽采负压,是提高抽采效果的有效措施之一,根据对现场实际观测结果的分析,确定抽采负压15.5~24 kPa。

3 高抽巷抽采卸压瓦斯技术

401工作面是在上部邻近层没有开采的情况下直接开采15#煤层,工作面采过后,邻近层大量卸压的瓦斯会沿着采动裂隙涌入工作面。因此,401工作面可利用顶板走向高抽巷抽采邻近煤岩层及采空区中的瓦斯。现场经验表明,高抽巷抽取瓦斯的效果很大程度上决定于其所处位置。

3.1 401工作面高抽巷抽采瓦斯布置参数的确定

研究表明,高抽巷的布置参数与采动裂隙带的动态演化有关,一般随综放面推进采动裂隙带在空间上产生形似椭圆抛物面的外部边界,称为外椭抛面;当工作面推进一定距离后,位于采空区中部的覆岩采动裂隙基本被压实,其边界称为内椭抛面;在整个采空区上覆岩层中,内外椭抛面之间形成了类似帽状的采动裂隙带,将其称为椭圆抛物带 (简称椭抛带)。根据采动裂隙椭抛带中瓦斯运移的形态,得知在采动裂隙椭抛带上部离层裂隙发育区漂浮并聚集了大量的瓦斯,在其周边破断裂隙发育区内则有大量的游离瓦斯运移,如将高抽巷布置于采动裂隙椭抛带内,高抽巷通过抽采高浓度瓦斯,切断上邻近层瓦斯涌向工作面的通道,对采空区下部瓦斯起到拉动作用,从而减少瓦斯向工作面涌出,控制上隅角瓦斯积聚。

因此,401工作面高抽巷与煤层顶板及回风巷距离按式 (2)、(3)确定:

式中:h高——走向高抽巷与煤层顶板的垂距,m;

h1——内椭抛面高度,401工作面为20 m左右;

β——煤层倾角,取8.5°;

Δh——防止高抽巷破坏安全保险高度,2~3倍采高,约8.8~13.2 m。

式中:S——与回风巷平距,m;

α——回风巷附近断裂角,取约64°;

Δs——高抽巷伸入裂隙带水平投影长度,不小于11 m。

根据式 (2)、(3)计算,走向高抽巷应在15#煤层顶板28~33 m,距回风巷平距不小于28~32 m合适。

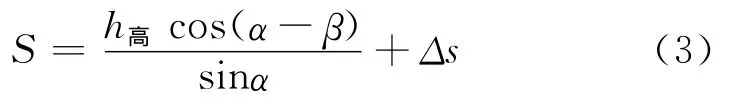

3.2 高抽巷布置方式

401工作面顶板瓦斯走向高抽巷与回风巷之间的平距约30 m左右,与煤层顶板间距约20~30 m。断面为半圆拱形,净宽×净高为2.4 m×2.4 m。采用锚网支护,锚杆规格为ø20 mm×1800 mm,间排距为800 mm×800 mm。考虑到初采期垮落范围小,裂隙不发育,根据采动裂隙椭抛带动态演化规律,401工作面优化了初采期的高抽巷布置,当其施工至切眼60 m时,开始变坡下弯施工至回风巷上隅角。高抽巷布置如图2所示。

图2 高抽巷布置示意图

4 401工作面瓦斯综合抽采效果分析

4.1 平行钻孔预抽效果分析

选取401工作面距切眼600 m的区域作为考察区域,该区域经过抽采后,回采时所测的瓦斯含量如表3所示,由表3可知,抽采后瓦斯含量均小于8 m3/t,达到了预抽效果。

4.2 高抽巷抽采效果分析

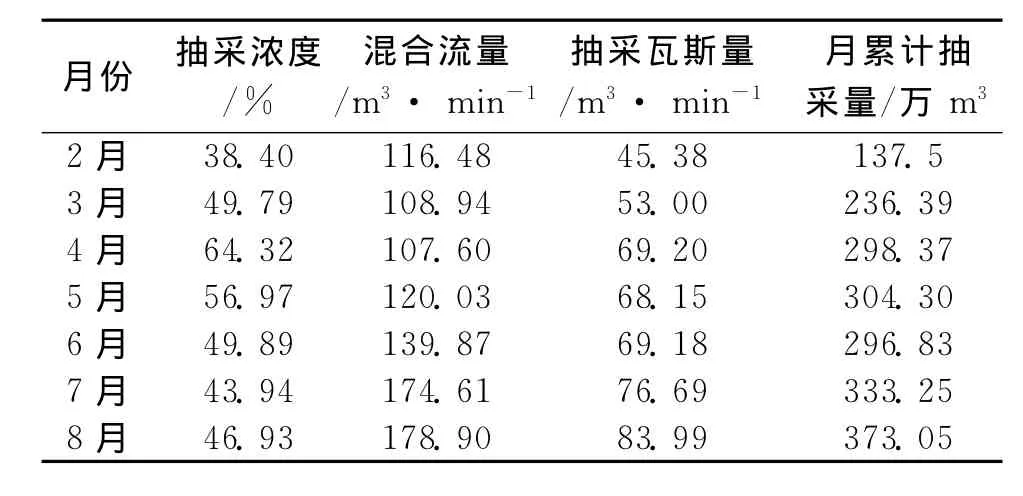

根据401工作面现场观测,2011年2月-8月高抽巷抽采瓦斯量、瓦斯抽采浓度随时间变化如表4所示。表4显示,2011年2月-8月,高抽巷瓦斯抽采浓度为38.40%~64.32%,平均50.4%,抽采瓦斯纯量为45.38~83.99 m3/min,平均67.3 m3/min,月累计抽采量为137.5~373.05万 m3,平均为282.81万m3,保证了工作面的安全 生产。

表3 抽采后可解吸瓦斯含量m3/t

表4 401工作面高抽巷抽采量统计表

4.3 401工作面综合抽采效果分析

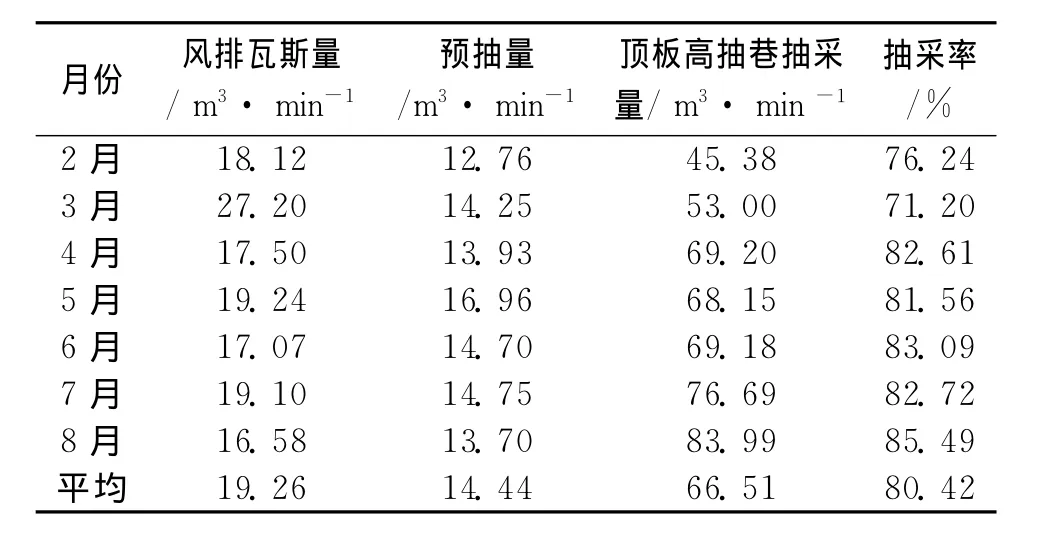

预防瓦斯超限、确保安全回采,达到一定的抽采率是关键。根据401工作面2011年2月-8月份瓦斯抽采量 (预抽及高抽巷抽采)和风排瓦斯量来计算瓦斯抽采率。401工作面2011年1月开始回采,2月份进入正式回采,正式回采期间瓦斯涌出量、抽采量及抽采率如表5所示。

表5 401工作面平均瓦斯抽采率统计

据表5可知,401工作面瓦斯抽采率达到了71.2%~85.49%,平均80.42%,较高的瓦斯抽采率保证了采面回采的安全性,正式回采期间工作面未出现瓦斯超限现象。

5 结论

(1)天池煤矿401工作面煤层透气性系数为0.859954~0.8826 m2/MPa2·d,钻孔衰减系数为0.0106~0.0363/d,煤层瓦斯抽采程度属于可以抽采。

(2)通过现场实测及计算,当钻孔间距分别为2 m、2.5 m、3 m和3.5 m时,合理的预抽期为180 d、180 d、210 d和240 d。根据天池煤矿的实际条件,最终选择平行钻孔间距2~2.5 m,长度100 m,直径75 mm。

(3)基于采动裂隙椭抛带动态演化规律,结合高抽巷布置参数原则,得出401工作面高抽巷应在15#煤层顶板28~33 m,距回风巷平距不小于28~32 m较为合适。

(4)通过布置平行钻孔预抽,回采时煤层瓦斯含量均小于8 m3/t;高抽巷瓦斯抽采浓度为38.40%~64.32%,平均50.4%,抽采瓦斯纯量为45.38~83.99 m3/min,平均67.3 m3/min;工作面瓦斯抽采率达到了71.2%~85.49%,平均80.42%,保证了采面回采的安全性。

[1]张铁岗.矿井瓦斯综合治理技术 [M].北京:煤炭工业出版社,2001

[2]孛国良,汤达祯.大宁煤矿水平长钻瓦斯预抽及对小断层的预测 [J].中国煤炭,2007(3)

[3]王兆丰,杨利平,田坤云.焦作矿区煤层瓦斯合理预抽期的研究 [J].煤矿开采,2007(1)

[4]李树刚.综放开采围岩活动及瓦斯运移 [M].徐州:中国矿业大学出版社,2000

[5]李树刚,林海飞.采动裂隙椭抛带分布特征的相似模拟实验分析 [J].煤,2008(2)

[6]李华炜,刘玉德等.综放面覆岩移动与裂隙带瓦斯运移规律及瓦斯抽采工程实践 [J].中国煤炭,2010(11)

Study on the comprehensive degasification technology in 401 working face of Tianchi coal mine

Zhang Hua1,Liu Zhenling1,2,Yao Fei1

(1.Shanxi Heshun Tianchi Energy Co.Ltd.,Jinzhong,Shanxi 032700,China;2.School of Energy Engineering,Xi'an University of Science & Technology,Xi'an,Shaanxi 710054,China)

In view of the problems associated with high concentration of methane at the 401 working face in Tianchi Coal Mine,degasification methods of parallel borehole and high drainage roadways have been proposed to reduce working face gas concentrations.The distance and pre-extraction time of parallel boreholes on coal seams have been analyzed by field measurement.The arrangement parameters of high drainage roadways have been obtained by the dynamic evolution laws of Elliptic Paraboloid Zone.The practice results showed that the methane content has reduced to 8m3/t using the pre-degasification parallel borehole methods.Degasification concentration is approximately 50.4%using high drainage roadways.Gas drainage quantity is 67.3m3/min.Degasification rate is 71.2%~ 85.49%and average is 80.42%on working face.Maximum Gas concentration limits did not occur during the backstopping.

borehole pre-degasification,Elliptic Paraboloid Zone,high drainage roadway,methane comprehensive degasification,Tianchi coal mine

TD712.6

A

张华 (1969-),男,山东汶上人,工程师,硕士学位,现任兖矿山西天池公司董事长、总经理,一直从事工程技术及管理工作,曾发表论文多篇。

(责任编辑 张艳华)